-

摘 要:首秦2号高炉炉腹、炉腰、炉身下部安装了高效、长寿的铜冷却壁,在生产实践中,通过装料制度的调整以及冷却制度的摸索,实现了铜冷却壁渣皮的稳定,充分发挥了铜冷却壁高效、长寿的作用,保证高炉的稳定顺行。

关键词:高炉;铜冷却壁;煤气流;渣皮稳定

1前言

首秦2号高炉有效容积1780m3,26个风口、2个铁口,炉底采用炭砖加陶瓷杯的综合水冷炉底,炉腹及以上区域采用砖壁合一的薄炉衬结构形式,耐火砖内衬采用冷镶方式与冷却壁砌成一体,炉腹、炉腰、炉身下部(6、7、8段)为铜冷却壁。从2006年5月31日开炉,到2014年4月中修时观察,炉腹、炉腰、炉身下部的铜冷却壁没有破损情况。

在一代炉役中,炉腹、炉腰、炉身下部的耐火材料是很容易被侵蚀的,这些部位绝大部分时间依靠冷却设备维持工作。而铜冷却壁因其高导热性能,且不用铸入水管,消除了气隙热阻,这样不仅降低了冷却壁本身的温度,而且有利于形成保护冷却壁的渣皮,只有渣皮稳定才能发挥铜冷却壁高效、长寿的作用[1]。要想使渣皮稳定,必须保证稳定的煤气流分布和合适的渣皮厚度。

2实现渣皮稳定的措施

2.1合理的装料制度保证稳定的煤气流分布,确保渣皮稳定。

首秦2号高炉2006年5月31日开炉,在炉役初期(2007年3月以前),利用焦炭质量稳定的优势,不失时机的加重焦炭负荷,扩大矿批,相应的把矿石角度逐渐增加到3-4个站位,不断改善煤气以取得更高的冶炼指标,在此阶段 2号高炉焦炭负荷达到6.0的水平。

由于2号高炉的装料制度是靠中心加焦疏导中心煤气的,在焦炭质量变差时,中心煤气流易堵塞,导致初始煤气流分布的边缘煤气流不稳定,出现边缘煤气流局部过盛气流,使渣皮脱落。

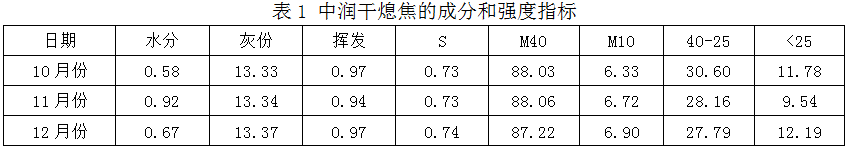

随着薄壁炉衬侵蚀变薄,为了减少冷却水对炉墙区域热量稳定的影响,应始终保持中心煤气通路,适当抑制边缘,但边缘不能压得过死,保证煤气流分布均匀,否则,在渣皮脱落、形成过程中易造成边缘管道,影响铜冷却壁的使用寿命。2011年焦炭质量恶化,中心和边缘煤气流分布不稳定,造成渣皮脱落,频繁塌料。从中心加焦的装料制度的特点出发,在10月份外购了中润干熄焦,从10月20日开始配用中润焦炭,并将其布在高炉的中心。其指标如下表1:

由表1可见中润焦炭灰分、硫分较高,粒度不大,冷强度还可以,非常好的就是干熄焦的水分低,经过槽下筛分,能够筛除绝大部分粉末,减少入炉粉末率。由于中润焦炭是布在高炉的中心,入炉粉末的减少可以使中心煤气流更加畅通,提高了煤气流分布的稳定性,从而减少渣皮的频繁脱落。

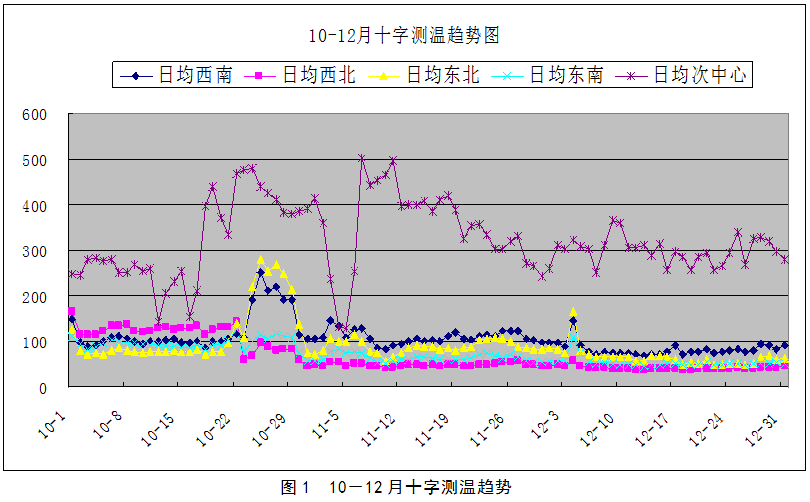

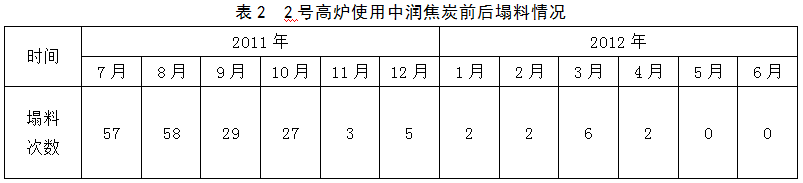

中润焦炭使用后2号高炉煤气分布和塌料情况如下图1和表2

图1和表2中可以看出中心煤气温度和边缘煤气温度都趋于稳定,塌料次数也明显减少,渣皮稳定性增强。

近年来,钢铁产能过剩,冶金行业不景气,为了降本增效,2号高炉不失时机的调整装料,从2011年10月开始配加中润焦炭的装料制度O336 334 322 314 C338 326 323 229 223 145,逐步调整为2014年4月中修前装料制度O348 346.5 325 323 315 C338 326 323 320 226 242。在焦炭平台基本保持不变的情况下,中心焦和矿堆角外移,这样不仅有利于改善煤气,提高冶炼指标,降低冶炼成本,而且减小了对中心焦疏导中心煤气的依赖性,减少了边缘煤气流对高炉冷却壁的冲刷侵蚀,从而保证炉腹、炉腰、炉身下部铜冷却壁的高效、长寿。

2.2合理的冷却制度保证合适的渣皮厚度,确保渣皮稳定。

铜冷却壁热面渣皮厚度没有直接手段测量,只能通过传热学模型间接推算渣皮厚度,铜冷却壁长期工作的热面应低于150℃,这要求冷却壁必须有10mm以上厚度的渣皮保护[2]。影响渣皮厚度的因素,一是铜冷却壁的设计参数,包括冷却通道形状及直径、冷却通道间距,冷却水管布置,镶砖导热系数等;二是软水供水温度、流量,温度越低,流量越大,渣皮厚度越厚;三是铜冷却壁对应部位煤气温度,煤气温度越低,渣皮厚度越厚[3]。首秦2号高炉从开炉至今冷却制度的调整经历了两个阶段。

2.2.1首秦2号高炉炉役初期

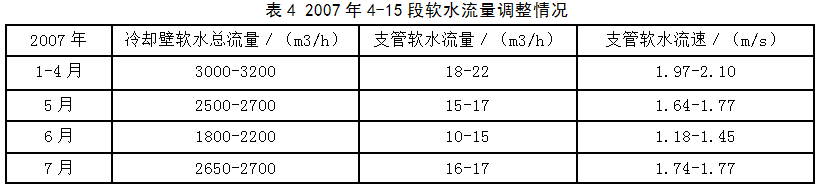

首秦2号高炉2006年5月31日开炉到2007年4月,4-15段软水流量一直稳定在3000-3200m3/h,软水流速为1.97-2.10m/s,基本上不做调整,当然在计划检修和长时间休风时要降流量,炉况恢复全风也随之恢复。2007年3-4月间原燃料条件恶化,造成炉况顺行差,4月份风量下降(1-3月平均风量3600 m3/min左右,4月份平均为3319 m3/min),边缘热负荷已显不足,这时,软水流量和流速都相对偏大,又因烧结矿和秘鲁球ZnO含量高,导致入炉Zn负荷高,在炉内循环富集,造成炉墙结厚。二高炉投产至今共发生五次较大的结瘤及处理:

1)06年7月14日,开炉后第1次粘结,距5月31日开炉44天。7月26日处理掉。

2)06年10月10日,距上次76天 。 10日12:48—14:11停风后自行脱离炉墙。

3)07年3月16日,距上次156天。 4月23日停风点火时,被震掉。

4)07年5月29日,距上次36天。当日停风时自行脱落。

5)07年6月8日上次11天。停风时自行脱落。

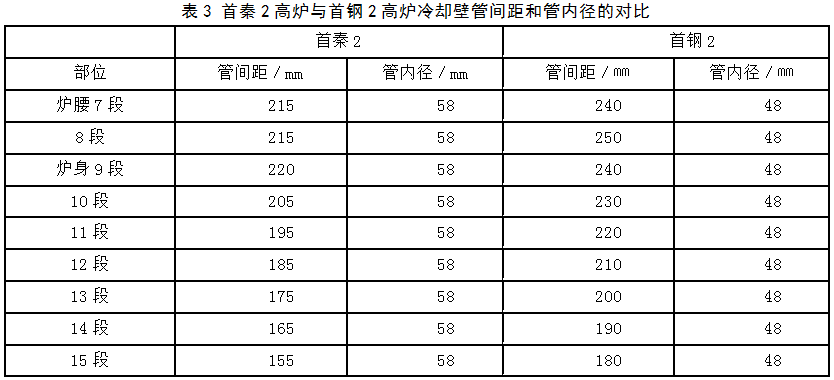

首秦2号高炉冷却壁管内径与首钢2号高炉相比明显偏大,管间距明显偏小(见表3)。根据首秦2号高炉冷却壁水管间距小的特点,2007年6月以后,4-15段软水流量长期稳定在2200-2700 m3/h,只有在2008年4-5月因焦炭水分高,为提高顶温而适当发展边缘煤气,软水冷却流量提高到3000-3100m3/h。此次调整炉体冷却水流量的依据是冷却壁壁后温度、砖衬温度及软水温差的变化[4],主要有以下几点:

1) 4-15段软水流速控制在1.5-1.7 m/s,极限值控制在1.4-1.9 m/s。

2)铜冷却壁温度控制在55-65℃,极限温度为50-70℃。

3)来水温度控制在42-46℃,上限不允许超过50℃。

4)4-15段软水温差正常控制在3-6℃,新喷涂造衬使用初期不大于3.5℃。

5)调整炉体冷却软水量采用分流管直接到回水总管的方式,不影响炉缸冷却。

6)加强日常炉体温度的监测,根据圆周方向温度差别变化采取相应措施,防止结厚发生。

通过冷却制度的调整(见表4)、停配ZnO含量高的秘鲁球以及改善原燃料的质量,2号高炉炉墙结厚现象得以消除。

2.2.2首秦2号高炉护炉期。

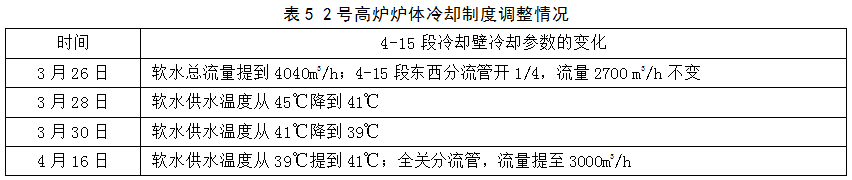

2013年1月31日2号高炉例修后,二段正西3079点衬温呈显著上升趋势,到3月4日达到300℃,到3月28日达到400℃,4月1日最高达444℃。自此首秦2号高炉进入了护炉期,高炉积极采取堵风口、强化冷却、加Ti矿护炉、调整送风制度等系列措施,该点温度得到了有效控制,同时炉体冷却制度也做了相应调整见表5。

到2014年4月中修前,2号高炉4-15段冷却壁软水流量稳定在2400-3000m3/h。通过炉腹、炉腰、炉身下部区域的铜冷却壁壁后热电偶的监测,重点关注温度沿圆周方向的均匀性及稳定性,以及4-15段东西两个系列的软水水温差的差异,调整东西两个系列的软水流量,改变高炉炉体东西部的冷却强度,保证炉腹、炉腰、炉身下部铜冷却壁热面上形成合适的渣皮厚度,提高渣皮的稳定性,对铜冷却壁起到应有的保护作用。

3结语

经过多年的生产实践,首秦2号高炉不断摸索出适合自身特点的装料制度和炉体冷却制度,实现了煤气流的合理分布以及在炉腹、炉腰、炉身下部铜冷却壁热面上形成合适的渣皮厚度,提高了渣皮的稳定性,减少了煤气流对铜冷却壁的冲刷侵蚀,实现了2号高炉的稳定顺行如下表6:

随着首秦2号高炉逐渐进入炉役末期,炉腹、炉腰、炉身下部铜冷却壁的长寿也成了高炉长寿的重要环节。在日常的生产中,加强炉体测温点的监测,建立炉体冷却制度的管理台账,分析渣皮厚度的变化以及脱落情况,为高炉的调整提供依据,保证煤气流合理分布,从而提高铜冷却壁热面渣皮的稳定性,充分发挥铜冷却壁高效、长寿的作用,保证高炉的稳定顺行。

参考文献:

[1] 项钟庸,王筱留,等,高炉设计-炼铁工艺设计理论与实践[M].北京:项钟庸,2007.385-393.

[2] 钱 亮,程树森,等,铜冷却壁炉墙内型管理传热学反问题模型[J].炼铁,2006(4):18-22.

[3] 马洪斌,张贺顺,首钢2号高炉铜冷却壁使用的体会[J].炼铁,2008(5):9-12.

[4] 丁汝才,李志毅,王效东,郭寂,首秦高炉薄壁炉衬应用实践[J].炼铁,2010(5):30-33.

(责任编辑:zgltw)