-

摘要 本文介绍了我国球团矿生产粘结剂的发展与进步;介绍了富铁复合粘结剂与膨润土的质量对比分析,介绍了富铁粘结剂用于泰富球团铁精粉造球实验的结果,并介绍和分析了其用于泰富球团工业试验的效果。

关键词 膨润土 富铁复合粘结剂 工业试验及效果

1膨润土的质量与铁矿球团粘结剂

铁矿球团法是由瑞典学者A•G安德逊1911年提出专利报告,1948年美国小高炉冶炼试验取得良好效果,上世纪五十年代初期便开始了球团粘结剂的试验研究,经在许多具有粘结剂潜力的材料中筛选,发现膨润土最为有效[2],使膨润土成为長期以来球团生产的主要粘结剂。

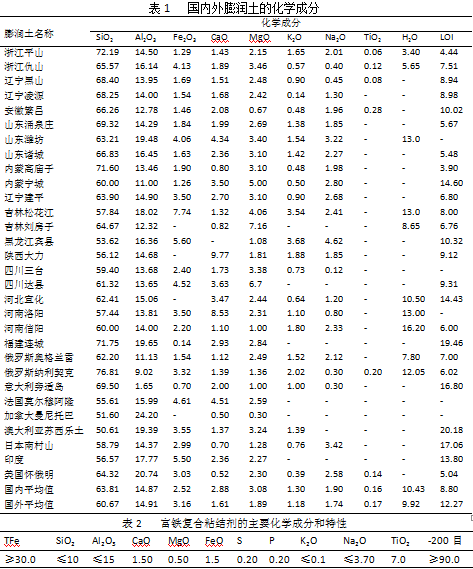

我国球团矿生产也从上世纪五十年代开始,当时产能低,多数以消石灰作粘结剂生产碱性球团,70年代开始建竖炉,并采用膨润土作粘结剂,80年代开始普遍采用膨润土作粘结剂生产酸性球团,直到现在膨润土也还是国内球团生产常用的粘结剂,为什么国内外球团生产半个多世纪以来,都采用膨润土作粘结剂呢?这是因为膨润土的分子式为:Al•Si8O20(OH)4nH2O,其晶体由两层硅氧四面体中间夹着一层铝氧八面体的三层形结构,膨润土具有很大的比表面积(8000~15000cm2/g),它这种高度分散的特性可将铁精粉颗粒紧密地拉在一起,再加上它具有优良的润湿性、膨胀性和胶体性,它可有效地提高铁精粉的成球性,改善铁矿球团生球、干球和成品球的机械强度,形成长期以来,膨润土一直是国内外球团矿生产的粘结剂[3]。国内外常见膨润土的化学成分特性列于表1。

由表1可见,作为球团粘结剂膨润土的主要化学成分为SiO2+ Al2O3,无论国内还是国外的膨润土,SiO2含量一般高于60%。而SiO2是高炉炼铁渣量的源头,球团矿生产每配加1%的膨润土,球团的含铁品位会下降0.6%,2015年我国球团生产膨润土的加入量平均为吨球16.25kg,即球团的含铁品位下降接近1.0%,对于我国目前已具有2亿吨球团产能的国家,将会造成资源和经济的巨大损失。

对高炉炼铁而言,入炉矿每增加1%的SiO2,吨铁渣量将增加35kg,100kg渣量,将会影响高炉燃料比3.0%~3.5%,这与当前以低成本、低燃料比为中心炼铁背向而行,因此球团矿生产对膨润土变革是大势所趋。近十多年来,采用有机粘结剂和膨润土复合粘结剂取代单一的膨润土作粘结剂正是这种变革的具体表现。

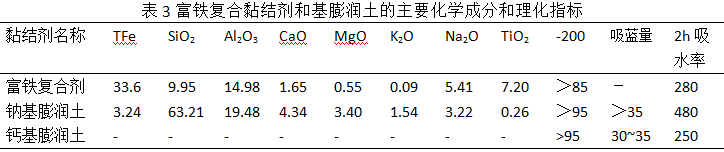

富铁复合粘结剂是变革膨润土作为球团粘结剂的一种好品种,它对比膨润土复合粘结剂,已完全取消了膨润土,它对比有机粘结剂又富含了铁元素,因此它是铁矿球团粘结剂的一次重大变革。富铁粘结剂是一种工业副产品,含有30%以上的全铁,其脉石为富含粘性的三水化铝,且在我国有很大的量,能满足球团生产的需求,其主要化学成分列于表2.

2. 富铁复合粘结剂用于泰富精粉造球的试验研究

扬州泰富特种材料有限公司(以下简称泰富公司)铁精粉造球,由于其铁精粉粒度细,-325目(0.046mm)>90%,选用黏结剂与国内一般铁精粉不相同,为解决生球爆裂温度低的问题,其原生产工艺是配加0.8%~1.5%钙基膨润土,即使这样,生球的爆裂温度低于340℃,且成品球还有1%左右的碎裂,影响了企业的生产率和经济效益。

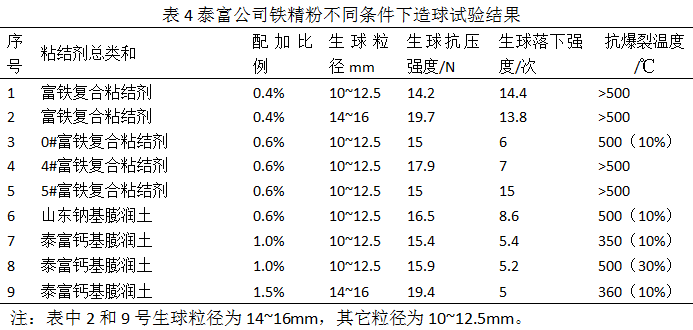

北京科技大学与北京东方永诚科技有限公司,采取配用0.4~0.6%自主研发的富铁复合黏结剂造球,并与配0.6%的钠基膨润土、1.0%和1.5%钙基膨润土作了造球对比试验,考虑到生球粒度对爆裂温度的影响,在生球的粒度方面也作了10~12.5mm和14~16mm的对比试验。

2.1 富铁复合黏结剂和膨润土的主要化学成分和理化指标(列于表3)

2.2 造球试验设备条件

造球试验条件:铁矿粉造球是在直径为600mm、转速为43转/分、倾角为45°的圆盘造球机上进行的,铁精粉混合料在造球盘内停留8±1分钟,生球的水分控制在9±0.25%,生球的直径为10~12.5mm和14~16mm两种。

抗压强度是在0~5kg弹簧称上采用一个有机玻璃压头(平面为20mm)进行测定的。生球的落下强度是将单个生球自由落体到厚度为10mm的钢板上直至破裂的次数测定的。生球的抗压强度和落下强度均测定10个球的值取平均值作为生球的强度指标。

生球的抗爆裂温度是在竖炉内测定的,炉内通过球的热风速度为1.8HM/秒,热风温度从500℃开始,生球在竖炉的坩埚内停留5分钟,温度间隔25℃,每次10个球,以1个球破裂为指数取2次的平均值为指标。

2.3 试验结果(列于表4)

2.4 对造球试验结果的分析

2.4.1泰富公司铁精粉具有良好的造球性能,其表现为以下七个方面:

(1)试验1、2表明:仅需配用0.4%的富铁复合粘结剂,即每吨球配用4kg,即能满足或远远超过生球质量标准要求。生球粒径增加,抗压强度明显提高;

(2)试验3表明:即使只配加0.6%的单一富铁粘结剂,也能达到生球质量标准的要求(落下强度6次,抗爆裂温度500℃);

(3)试验4表明:配用0.6%的4#富铁复合粘结剂(低比例复合),也可以满足生球质量要求(生球落下7次,抗爆裂温度>500℃);

(4)试验5表明:配用0.6%的5#富铁复合粘结剂,生球的落下强度更高,明显优于4#富铁复合粘结剂。

(5)试验6表明:配用0.6%的山东钠基膨润土,也能满足生球质量的要求(生球落下强度8.6次,抗爆裂温度500℃);

(6)试验7、8表明:配用1.0%的泰富公司钙基膨润土,生球质量明显低于使用富铁复合粘结剂的生球质量(落下强度分别为5.2和5.4次,抗爆裂温度为350℃);

(7)试验8表明:配用1.5%的泰富钙基膨润土,比配加1.0%的生球质量有所改善(生球落下强度较配1.0%的高,抗爆裂温度也略有提高,由350℃提高到360℃。)

2.4.2综合以上配用7种不同粘结剂的造球结果:凡是使用未经复合粘结的生球表面均显得毛糙,配用复合剂的则表面光滑,且富铁的明显高于其它复合剂,落下强度由原来的7次提高到15次,抗爆裂温度高于500℃。

2.4.3富铁复合粘结剂用于泰富公司铁精粉造球的效果:生球质量明显优于钙基和钠基膨润土,特别是抗爆裂温度由350℃提高到500℃以上,这将有利于泰富铁精粉造球生产力的提高和成品球质量的改善。

3 富铁复合粘结剂用于泰富公司球团生产的工业试验与分析

3.1 富铁复合粘结剂工业试验的背景

为解决高比例使用澳矿进行球团生产中存在的爆裂温度低(仅为320~340℃),

有效产量日常达不到设计要求的难题,寻求合适的粘结剂提高生球爆裂温度是关键。扬州泰富特种材料有限公司(以下称泰富球团公司)生产质量部与北京科技大学冶金与生态工程学院和北京同创永诚冶金科技发展有限公司(以下称同创永诚公司)通过多次实验室试验,使用100%澳矿,配加0.4%~0.5%富铁复合粘结剂的情况下效果较为理想。因此经双方研究商定,北京同创永诚公司提供80吨生产试验样品,于2015年12月1日至12月3日在泰富球团公司使用富铁复合粘结剂进行为期两天的工业试验。

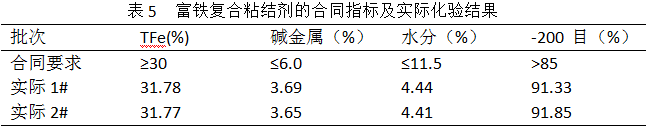

1)富铁复合粘结剂理化指标及试验目标要求(表5)

由表1可知,本批次试用的富铁复合粘结剂理化指标均达到合同要求。

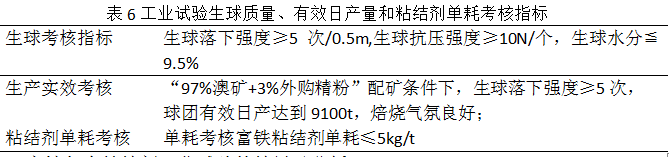

2)工业试验考核指标(表6)

3.2 富铁复合粘结剂工业试验的结果及分析

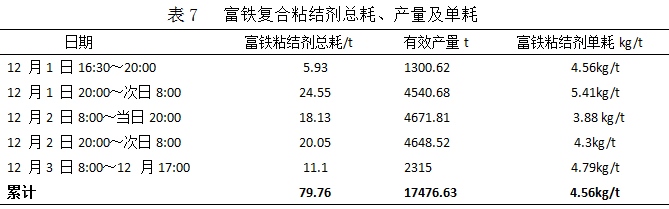

1) 工业试验的时间、配加结构、球团产量和粘结剂单耗:2015年12月1日14:25开始至12月3日14:30结束,整两昼夜时间,工业试验期间的配矿由原先“42%澳粉+50%澳精粉+8%国产低品位精粉”更改为“63%澳粉+34%澳精粉+3%国产低品位精粉”,工业试验期间的产量及富铁复合剂的消耗列于表7.[5]

根据表7计算出,球团矿日产量为9118.24t/d,粘结剂单耗为4.56kg/t,均达到并优于工业试验的考核指标。

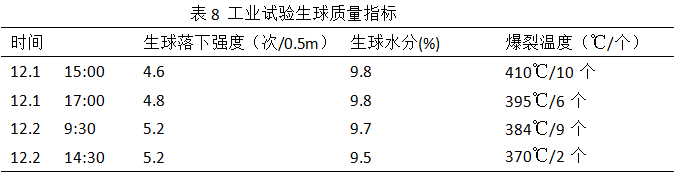

2) 工业试验生球的质量指标(列于表8)

由表4可知,工业试验过程中,当生球水分超过9.5%达到9.8%时,落下强度未达到5次,当生球水分低于9.8%时,生球落下强度超过5次,达到了合同要求;生球爆裂温度也与水分有关,生球水分为9.5%时爆裂温度为370℃,有待进一步提高达到合同要求,工业试验证明生球已能满足配矿结构的生产需求。

由表4数据可说明,采用富铁复合粘结剂造球,对水分比较敏感,当水分波动时,生球的粒径大小会产生波动,因此造球操作应勤管控好水分。

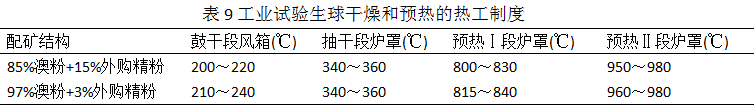

3) 工业试验生球烘干和预热的热工制度(表9)

工业试验表明,生球爆裂温度提高了50℃左右,与工业试验前使用膨润土作

粘结剂、配矿结构为“85%澳粉+15%外购精粉” 時基本相当, 说明采用富铁复合粘结剂与改变配矿结构适应, 满足了工业试验配矿结构要求, 而且从成品球筛分数据分析, 两种不同配矿结构的筛分指数均在1.1%~1.2%之间, 达到了良好的正常生产状态。

4)成品球的质量及分析

成品球的抗压强度和转鼓指数,经测定抗压强度达到3200N/个,转鼓指数达到97.5%

均达到了成品球质量指标要求。

成品球的表观质量粒度大小较均匀,大小球不均,较采用膨润土作粘结剂生产时有明显降低,成品球表面比较光滑。

成品球经11次化学成分分析,含铁品位和SiO2含量成分稳定,采用0.456%富铁粘结剂比采用1.25%膨润土,在相同配矿结构的条件下,含铁品位提高0.66%,SiO2含量降低0.74%。

5)不同粘结剂球团生产成本经济分析[6]

(1)使用1.25%膨润土成本投入:

膨润土消耗投入:吨球单耗为12.5kg/t,投入成本为:375元/1000×12.5 =4.6875元/t;

成品球品位下降投入:0.65%×1.25×8.00元=0.8125×8=6.50元/t;

成品球SiO2提高成本投入:0.65×1.25/3×3.5%×520×1000元/1000×1.50元=7.39元/t;

式中:1%的SiO2增加50kg渣量,100kg渣量增加3.5%燃料比,520为吨铁燃料比,580元为吨燃料价格,1.5为吨铁球团消耗量。以上三项相加为采用膨润土作粘结剂的成本投入:4.69+6.50+7.39=18.58元/t球;

(2)使用0.456%富铁复合粘结剂消耗投入:

富铁复合粘结剂消耗投入:

吨铁消耗4.56kg,消耗投入成本为:4.56×1200/1000=5.47元/t;

成品球品位降低成本投入:

8.00元×(0.65-0.3177)×0.456%=8×0.1515=1.21元/t;

成品球SiO2提高成本投入:

9.95×0.456/3×3.5%×520×1000元/1000×1.5=0.41元/t;

以上三项之和为采用富铁复合粘结剂的成本投入:5.47+1.21+0.41=7.09元/t;

采用富铁复合粘结剂比采用膨润土作粘结剂节约成本投入为:18.58-7.09=11.49元/t球。

在泰富球团公司条件下,采用以上两种不同粘结剂对比的经济效益,不计配矿结构的效益和球团质量改善的效益,富铁复合粘结剂吨球团矿的效益为11.49元。泰富球团公司一条生产线年产600万吨球团,可取得经济效益:11.49元×600万=6894万元。

4 富铁复合粘结剂用于泰富球团试验的结论性意见:

由以上生产数据和经济分析,可得出如下结论性意见:

1)富铁复合粘结剂是一种含铁30%以上、含SiO2不足10%比较理想的球团粘结剂,

其配加量<0.5%,有利于提高成品球团的品位和降低SiO2含量,是铁矿球团粘结剂的一次重大创新和变革。

2)泰富公司采用富铁复合粘结剂,在97%澳精粉+3%外购精矿粉的配矿条件下,成

品球有效日产量达到9118.24吨,比配加1.25%膨润土作粘结剂在85%澳精粉+15%外购精粉条件下,不仅有效增加了澳大利亚精粉的配比,同时提高了日产成品球518.24吨。

3)采用富铁复合粘结剂,生球质量有明显提高,表现为生球的粒度比较均匀,球的

表面比较光滑,生球的落下强度比配加膨润土粘结剂有较大提高,从2~3次提高到5次,生球抗爆裂温度提高了约50℃,达到370℃。

4)采用富铁复合粘结剂,成品球的质量也有较大改善:粒度比较均匀,焙烧过程无

爆裂现象,成品球基本无裂缝,成品球具有良好的强度指标,抗压强度达到3300牛顿,转鼓指数达到97.5%的水平。

5)通过经济分析,泰富公司采用富铁复合粘结剂,具有巨大的经济效益:吨球

有11.49元的效益,不计配矿结构和成品球质量改善的效益,年产600万吨球团的生产线,可获得6894万元的年经济效益。

6)泰富公司球团生产,粘结剂用量从吨球12.5kg膨润土降低到吨球4.56kg富

铁复合粘结剂,粘结剂质量和用量为国内首创,达到了国内外先进水平,同时改善了生球和成品球的质量,具有良好的应用效果和推广价值。

参考文献:

[1]<德国>F.卡佩尔 铁矿石造块的任务(球团矿发展历史)

《第六届国际造块会议论文选》中国金属学会1994.8(81)

[2]<英国>A.阿兰 铁矿球团使用的合成有机粘结剂

《第三届国际造块会议论文选》中国金属学会1994.8(126)

[3]<美国>V.S.卡拉纳斯萨斯特里等 在铁精矿球团中粘结剂所起的作用

《第四届国际造块会议论文选》冶金工业部鞍山黑山冶金矿山设计院 1986.4(258)

[4]北京科技大学冶金与生态工程学院 富铁复合粘结剂用于扬州泰富特种材料公司铁精粉造球的试验研究 2015年8月

[5]扬州泰富特种材料公司生产部 富铁粘结剂试用报告 2015年12月8日

[6]许满兴执笔 富铁复合粘结剂用于球团生产的工业试验报告 2015年12月15日

(责任编辑:zgltw)