-

摘 要 包钢目前拥有七座高炉,容积从1500~4150 m³。热风管系设置波纹补偿器从上世纪九十年代初开始,有成功使用二十多年的实例,也有开炉半个月就破损的教训。波纹补偿器的结构形式,管道大拉杆的设置状况,波纹补偿器的安装位置,决定了其成败因素。包钢7号、8号高炉,容积4150m³,采用“卡式热风管道设计理念”建设的热风管系,投产不到2年,热风管道主、支管上的波纹补偿器,全部破损并现场进行了处理。

关键词 高炉 热风炉 热风管道 波纹补偿器 破损

1 引言

包钢集团公司拥有两个炼铁厂,“包钢炼铁厂”有1~6号高炉(其中2号高炉2016年去产能拆除),“包钢稀土钢炼铁厂”有7号、8号高炉。高炉热风管系上安装波纹补偿器,应用好的是3号、4号高炉(2200m³),一代炉龄20多年波纹补偿器结构完好无损,热风出口、热风管道三岔口未发生窜风管壳高温现象。同样5号、6号高炉目前使用状况良好。1号高炉1996年热风炉易地大修,热风主管上的4台(共6台)波纹补偿器,投产一年波纹管(未设加强箍)变形成“鼓状”,经处理后使用至今。7号、8号两座4150m³高炉,分别于2014年5月和2015年10月投产,在投产半个月后,热风管道上的波纹补偿器开始破损,截止2016年底,热风管道上的15台波纹补偿器全部破损并现场进行了处理。下面对3号高炉和7号高炉两座代表性的热风管系设计做一介绍,分析其成败的原因,以资借鉴。

2 3号高炉热风管系配置情况简介

3号高炉外燃式热风炉于1993年10月建成投入运行,目前仍在生产。设计采用“宝钢1号高炉热风管系理念”,基本配置和补偿器的选型如下:热风支管采用高温耐压复合型波纹补偿器,吸收轴向和纵向位移。同时考虑便于更换和维检热风阀。主管分段采用高温耐压轴向型补偿器。主管与围管高差通过混风室来调节。热风管道上不设固定支架,通过分段式大拉杆,把管道整体变成刚性。热风支管在热风炉本体和热风主管之间设置四根大拉杆,热风主管分段设置大拉杆,大拉杆范围内布置单台补偿器。所有波纹补偿器不受管道盲板力的作用。大拉杆两头采用铰接,中间用左右旋螺母连接。管道支座采用导向滑动支座。投产初期,开炉送风稳定后在热风管道三岔口等处管壳与耐火材料之间进行一次压力灌浆。

3 7号高炉热风管系配置情况简介

包钢7号高炉于2014年5月投产运行,热风管系由“卡卢金公司”设计,采用“卡式热风管道设计理念”,波纹补偿器采用套筒迷宫式无加强箍结构,热风支管设2台波纹补偿器,一台复式大拉杆横向型补偿器(K2),一台更换热风阀用大拉杆轴向型补偿器(K3),热风支管不设大拉杆。热风主管直管段设置6台轴向型补偿器(K1)。分两段设置整体式大拉杆,一段为热风炉部分,全长63.422m,内串4台补偿器。另一段通往高炉部分全长38.34m,内串2台补偿器。大拉杆为四根¢150mm实心圆钢,整体焊接双头螺栓的结构形式。热风主管与围管高差5.37m,采用50°斜管过渡,在此斜管段安装一台复式大拉杆横向型补偿器(K4)。波纹管的主要性能及参数如表1所示。热风支管设置弹簧支座,热风主管设置单向、双向滑动支座和吊架。

4 波纹补偿器破损原因分析

4.1 波纹补偿器结构形式

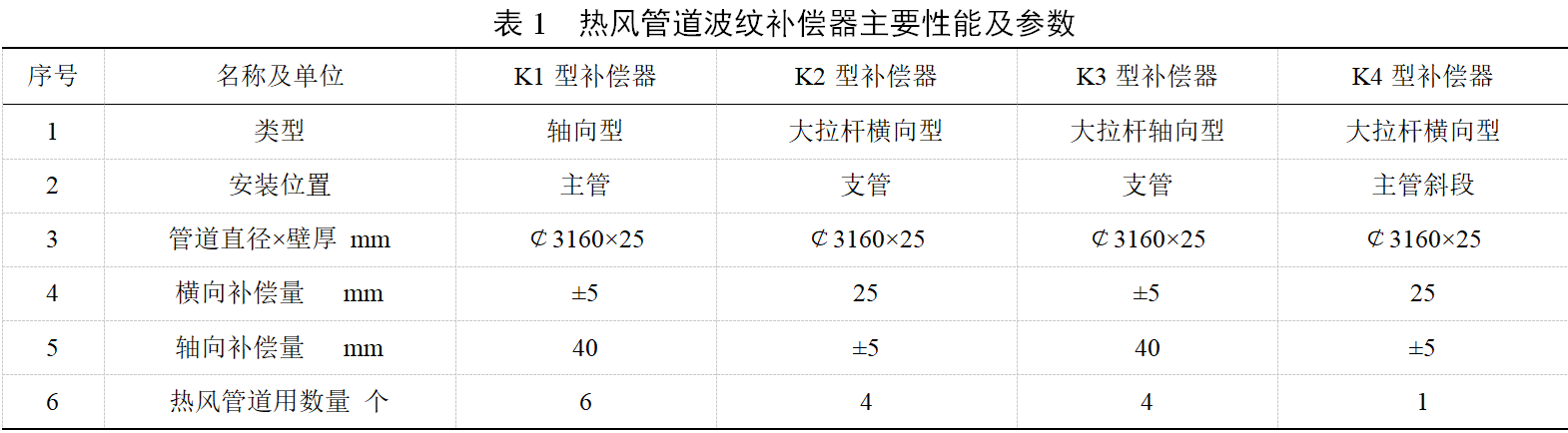

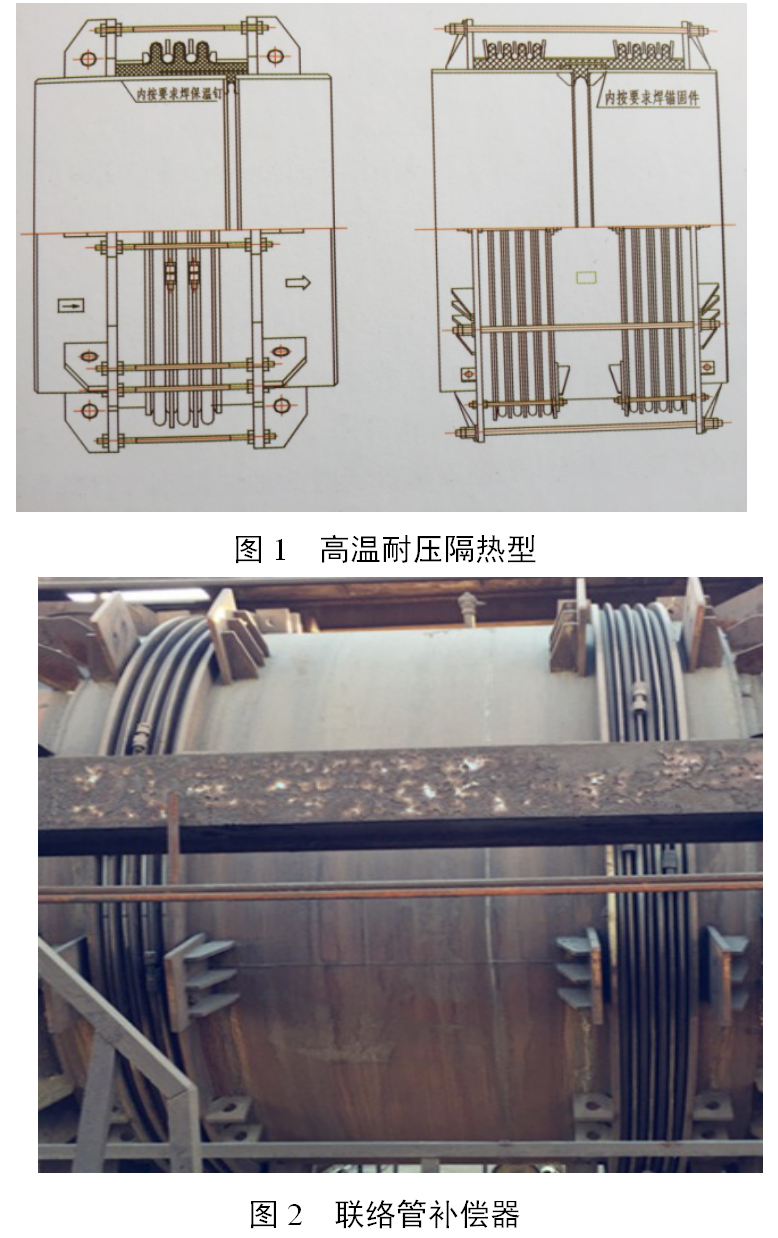

热风管系是连接热风炉到高炉之间的管道,管内送风温度1200℃左右,送风压力约0.42MPa,管内砌筑耐火砖和保温材料,管壳正常工作温度不超过100℃。3号高炉热风支管采用高温耐压隔热复合型波纹补偿器,结构形式如图1所示,主管道断开只有膨胀缝的宽度,外侧包箱子,在箱子上设波纹管,波纹管与钢板连接的焊缝处设加强环,波纹管外部设加强箍。管道内喷涂大于50mm厚的耐火材料层,管道外箱子内设导流板形成迷宫结构,内填约50mm厚的隔热纤维。图2是目前生产的3号高炉外燃式热风炉拱顶联络管波纹补偿器的照片。

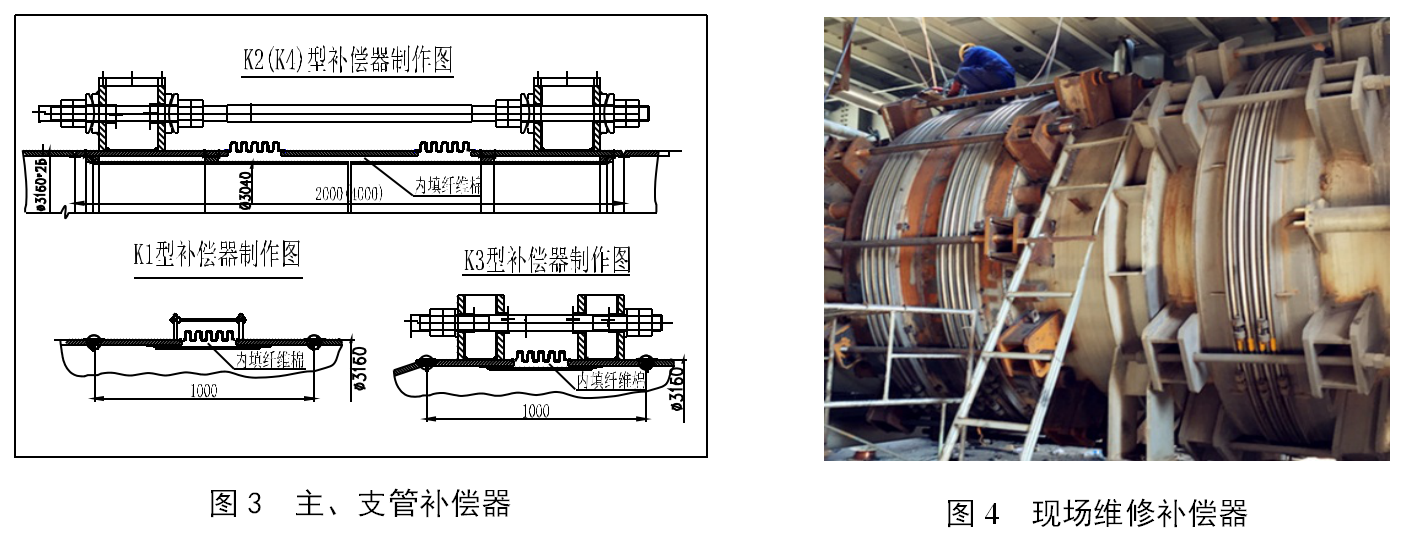

7号高炉设置的补偿器,结构形式如图3所示,属于套筒迷宫式结构,波纹管直接焊在主管道上,管内设一端为自由伸缩的套筒。套筒内不设耐火喷涂层。波纹管外不设加强箍(8号高炉开炉前现场增设了加强箍)。该结构波纹补偿器既不隔热,又不耐压,受大口径管道变形应力又大,波纹管的焊缝在生产中极易开裂漏风破损。图4为热风支管K2补偿器破损后现场套波处理的照片。

4.2 管道大拉杆的设置

热风炉和高炉是热风管系的两端,相当于管道两端的固定支架,三座或四座热风炉是各自管端的固定支架。热风管道通过大拉杆,把管道整体变成刚性,分段内膨胀变形靠波纹补偿器来吸收。目的是保证管道内砌筑的耐火材料,整体形状的完整性和严密性。否则就会出现开裂、掉砖、窜风,导致管壳高温。

热风管系受力复杂,热风支管受热风炉壳体上涨产生轴向和纵向位移,受热风炉燃烧、送风交替工作状态的影响,在温差应力和压差应力(管内局部压力与流速有关)的周期性双重作用下,热风管系在热风炉框架区域内不是稳定态。只有通过合理设置补偿器和大拉杆,才能把变形有效限制在补偿范围内。

7号高炉热风支管部分不设大拉杆,热风主管设置整体式大拉杆,大拉杆为双头螺纹刚性连接。其缺陷分述如下:

4.2.1 热风支管不设大拉杆

热风支管上不设置大拉杆,热风主管与热风炉相对位置没有固定,支管上虽然安装了两台波纹补偿器,但热风支管的轴向膨胀位移(约35mm)无法补偿。直接推动热风主管远离热风炉,造成热风出口到主支管三岔口之间的耐火材料砌体产生裂缝、窜风,热风支管上最薄弱的设备是补偿器,最早损坏的也是波纹补偿器,K2补偿器为复合型最先损坏,修整后K3接着损坏,依次是三岔口和热风出口窜风管壳高温。

由于没有设置大拉杆,正常生产中热风支管产生的约320吨盲板力,长期作用在K2和K3补偿器上,使其一直处于拉紧状态。增加了波纹补偿器变形、焊缝开裂破损几率。

由于没有设置大拉杆,支管上补偿器发挥不了作用,它只有在盲板力由大拉杆承受后,自身克服波纹管变形产生的弹性力,才能正常发挥作用。

4.2.2 热风主管设置整体式大拉杆

热风主管分两段设置整体式大拉杆,一段为热风炉部分,内串4台轴向补偿器,另一段通往高炉部分,内串2台轴向补偿器,串接的几台补偿器由于安装位置不同,制作工艺的误差,刚性大拉杆与管道同心度的误差,容易产生应力集中作用在最薄弱一台补偿器上,造成串接的几台补偿器一个接一个的破损。热风炉组靠热风主管末端的那座热风炉,热风出口和主支管三岔口先出现窜风高温现象。

整体式大拉杆,两头螺栓螺母紧固,中间刚性焊接,生产中没有调节的余地,难以保证拉杆与管道的同心度,难以保证波纹补偿器承压的稳定性和位移的一致性。

4.3 波纹补偿器的安装位置

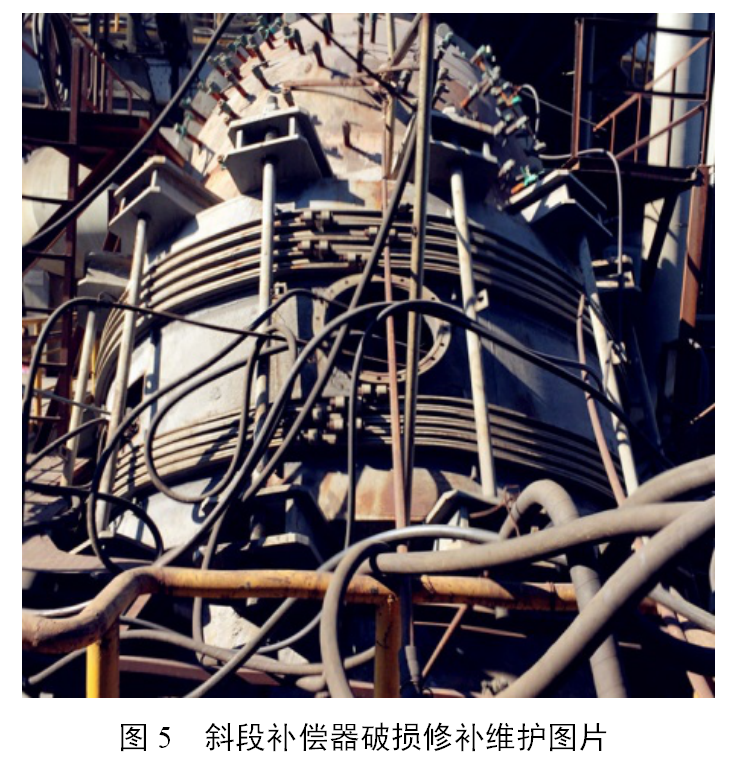

高温高压大口径热风管道,应尽量避免利用斜管道调节高差,其主要原因是斜管道内的耐火砖砌筑结构不稳定,如果在斜管道段再安装上波纹补偿器,砌体就更加不稳定,极易产生裂缝乃至掉砖。

七号高炉可以说是个典型的例子,图5为开炉半年内对斜管段K4补偿器处理的状况,投产一个多月波纹补偿开始出现焊缝漏点,斜管段上部拐弯处管壳发红。现场最初在漏点处支风带堵漏,管道高温处压力灌浆。但漏点频繁不定时发生,现场点检人员整天忙于巡检,后来对波纹补偿器采用了包盒子加双层波纹补偿器的处理方式,管道进行多次耐火泥压力灌浆。从照片可以看出,管端顶部密布压浆孔短管,平台左侧布置氮气冷却软管,右侧布置水冷却软管。目前内层管壳温度仍然高达450℃,通水冷却和通氮气冷却维持在200℃左右。

8号高炉吸取7号高炉的教训,开炉前就把K4大拉杆横向型补偿器自身的12根¢75拉杆内外侧螺母紧固,使其成为一个刚性体(失去补偿器的作用),目前生产一年多,保持良好状态。

5 结论

热风管系是高温高压管道,通过波纹补偿器和大拉杆的设置,有效补偿管壳热膨胀产生的位移,使其整个热风管系成为刚性。保证管道内耐火材料砌体的完整性和严密性,只有这样,热风管系才能正常工作。

热风管道的合理布局,波纹补偿器的结构选择至关重要,破损往往始于焊缝开裂,漏风局部高温。加强波纹管焊缝处的刚性,尤其是大口径热风管道尤为重要。大拉杆是配合波纹补偿器使整个热风管系产生变形位移最小的有效分解措施。分段式设置大拉杆,大拉杆的端头采用铰接形式,可有效控制补偿量,避免补偿器的失稳和补偿过量。大口径热风管道,应尽量避免利用斜管道调节高差,更不应在斜管道段安装补偿器。投产初期,送风稳定后进行一次压力灌浆很有必要。

(责任编辑:zgltw)