-

摘 要 本文介绍了陕钢两座大型高炉热风炉,在学习和吸收国内先进技术的基础上,改进和自主创新,摸索出一套适合高炉生产的热风炉高温长寿综合技术,风温达到国内先进水平。并从设计、关键设备与材料选择和生产维护等方面系统总结了热风炉高风温和长寿技术的成功经验。

关键词 热风炉 高风温 长寿

我国高炉炼铁技术在大型、高效、长寿、低耗、环保方面取得了长足的进步。高风温是现代高炉炼铁生产中的一项重要技术,提高风温不仅可以降低入炉焦比,提高喷煤量,还有助于强化冶炼,高风温技术已成为钢铁厂节能减排的一项重要手段。陕钢集团汉钢公司现有2座高炉,年产生铁能力300万/t,高炉配套先进的顶燃式热风炉,风温长期稳定在1200℃,取得了良好的效果,在节能减排、降本增效中起到至关重要的作用。通过生产实践,不断探索和优化,掌握和积累了大型顶燃式热风炉高效、稳定、高温、长寿技术的成功经验。

1 高风温技术特色

顶燃式热风炉具有蓄热面积大、气流分布均匀的优点。热风炉燃烧期高温烟气自上而下流动,在高度方向形成均匀稳定的温度场分布;送风期冷风自下而上流动,温度由低变高,是一种典型的逆向强化换热过程,可提高热风炉的热效率。在同容积高炉的条件下,顶燃式热风炉比外燃式节省30%钢材,节省耐材15%,节省投资20%,特别适合我国钢铁企业新建和改造。

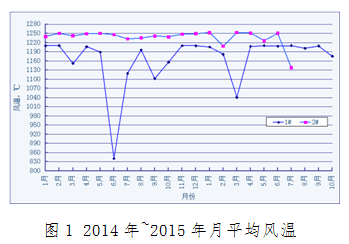

1号高炉有效容积1080m³,热风炉主体采用第一代大拱顶卡鲁金热风炉技术[1],在原一代基础上对一些关键部位和结构进行了优化设计,包括高温耐热炉箅子、19孔高效格子砖、孔口组合砖技术、悬链线拱顶结构、多孔环形交错混合燃烧技术。该热风炉最大的特点在于采用环形多孔燃烧器,并将悬链线拱顶应用于顶燃式热风炉上,风温维持在1200℃。2号高炉有效容积2280m³,热风炉系统采用三座旋流式小拱顶卡鲁金热风炉。全自动操作,安全可靠,设计有空煤气预热系统,分别将空气、煤气预热200℃左右,风温水平最高维持在1250℃。2014年~2015年月平均风温见图1。

1.1合理的热风炉结构

1号高炉热风炉将悬链线拱顶应用于顶燃式热风炉上。热风炉燃烧室由倒悬链线为母线旋转而成的碗状壳体和下部一定高度的圆筒壳体所构成的空间组成。砌体从内到外:RDL-65厚度345mm、LG-1.0厚度230mm、NG-1.0厚度230mm、耐火纤维棉厚度150mm、喷涂层50mm,燃烧器及拱顶板厚为20mm,选用Q345B细晶粒钢板制作,内壁涂耐酸涂料。为了便于砖型设计、施工方便,拱顶设计采用两圆拟合悬链线;为了提高整体性,采用相互咬合且层层相扣的耐火砖砌筑,并在拱脚处设计专门的砖型结构作为其支撑;燃烧室最后坐落在燃烧器的砌筑墙体上并与大墙分开,以消除膨胀对拱顶的影响。第一代卡鲁金热风炉于1982年在前苏联下塔吉尔钢铁厂1513m³高炉上使用的,风温达到1350℃,并且在1200℃风温下无大修稳定运行了27年,证明这种顶燃式热风炉的长寿性。

笔者认为,对于燃烧室拱顶这个特定环境,砌筑材料和结构是构成其使用寿命的两个关键因素,采用适应于拱顶环境的材料品质是必须的,而品质的适应性只有在好的砌体结构下才能得到充分发挥。总结国内外经验教训,不论大小拱顶的顶燃式,高温段应选用蠕变小、荷软在1600℃以上的硅质耐火材料,以使顶燃式热风炉达到设计寿命。

1.2低热值煤气实现高风温技术

高炉煤气热值普遍偏低,很多企业焦炉煤气和转炉煤气又供应不足,燃料以低热值高炉煤气为主,如果不采用技术手段,根本无法实现高风温。实施高温空气燃烧技术是提高风温的一个重要措施,在低热值煤气条件下,能够有效实现热风炉的高效率、高风温、低投入的运行,将是我国今后钢铁行业节能的主攻方向。针对以低热值高炉煤气作为燃料,通过实施高温空气燃烧技术,最大限度回收燃烧产物显热,提高助燃空气和煤气的物理热来获得高风温。合理的选择预热方法需要从多方因素考虑,以期达到高效与低成本的目的。

附加燃烧炉预热技术是近年来国内外研究最多、发展最迅速、应用也很普遍的预热技术。汉钢2号高炉投产后,在燃烧单一高炉煤气的条件下,应用这一技术,采用高炉煤气作为燃料,可以将助燃空气预热至400℃,将煤气预热到220℃。实践表明,这项利用低热值煤气实现1250℃高风温技术值得借鉴和推广。

1.3蓄热体高辐射覆层技术

蓄热室上部高温区温度一般在1000℃以上,该区域热量的传递以辐射为主,高温辐射能量大多数集中在1~5um波段,一般的耐火材料发射率很低,在热风炉高温区上部格子砖的表面涂覆高辐射微纳米涂料,在格子砖表面形成高辐射层,通过强化辐射换热,提高蓄热室表面温度,增加了蓄热室在燃烧期的内外温差,加强了蓄热体内外及气体间的热传导,使蓄热体在燃烧期的吸热速度、吸热量和送风期放热速度、放热量增加,从而提高热风炉温度,延长送风时间,降低燃料消耗。同时使耐火材料的气孔率降低,体积密度增大,提高了耐材的抗压强度、抗折强度和高温蠕变性能,防止格子砖渣化。

1.4燃烧均匀性设计

燃烧系统的稳定性和均匀性对拱顶寿命的影响至关重要,燃烧产生的烟气速度、温度差异,会造成墙体的不均匀变形。对于喷嘴处流体的均匀性主要是检测各个喷嘴出口处流体的喷出速度,使用皮托管测量均匀分布模型上的喷嘴出口速度,以管道入口中心线为对称轴,取一半进行测试,测试数据经整理后表示为图2所示。可以看出在入口对面180°为高速区,而在30°左右为低速区。由于煤气和空气的喷嘴是均匀分布在各自的环道上的,而煤气和空气管道是在环道的某处接入,那么喷嘴的出口速度就不可能均匀对称,相邻空煤气配比各不相同,烟气到达蓄热体表面温度也不可能均匀对称。笔者针对这一问题,进行大量冷态实验和研究,通过增加了燃烧器调节装置来消除弊病,该设计方案在国内多座高炉热风炉上得到成功应用,取得良好的使用效果,并获得专利[2]。

改进型顶燃式热风炉燃烧器见图3。

2 热风炉长寿技术

2.1提高风温监测装置寿命

热风炉拱顶热电偶是测量和控制温度的重要设备,所处的工作环境极为恶劣,长期运行在1200~1450℃高温、高压环境中,受到高速气流冲击和高温烟尘的影响,在实际生产中经常发生测量精度不准,热电偶保护套断裂,使用寿命较短的问题,没有可靠的运行周期。当热电偶损坏时,需强制休风更换,造成高炉中断出铁,间接损失严重,而且价格昂贵,更换频繁,备件消耗量大。因此,能否提高热电偶使用寿命也成为高效、长寿热风炉的关键部分。我们采取以下几种措施来提高热电偶寿命:

(1)采用性能良好的保护管。目前国内只有少数厂家能够生产新型碳化硅保护套管。要求气孔率近似零,具有高气密性、优异的抗氧化、耐腐蚀能力;极高的硬度,优异的耐磨性;高强度,强度随温度升高而增加。隔绝各种高温有害气体对套管的腐蚀与冲刷,长期使用1420℃左右的工况下。

(2)改进热电偶保护套结构。使用双层保护结构,内层套管采用钢玉保护管,为偶丝提供洁净的测量环境;外层的套管材质采用特殊的高温合金钢,隔绝外部侵蚀,保证高强度的震荡下仍可完好无损,并且可以耐高温。内、外套管之间填充高导热性能的陶瓷微粉,减少使用过程中的振动。

(3)抑制保护管振动。对管道内流体冲击套管进行模拟分析表明在保护套管前增加干扰装置可以有效减小流体冲击力,抑制流体诱发的振动。另外工程上常采用的方法有:缩短悬臂的长度,减小套管前端的振幅。在不影响响应时间的情况下,适当增大套管外径和壁厚,错开共振危险区;当温度信号作为显示信号时,可以缩短套管长度以及插入深度,以提高套管强度,提高固有频率。

2.2低NOx排放

提高热风炉拱顶温度以后,一方面要采取防腐蚀措施;另一方面是限制燃烧期火焰温度,一般在1250℃~1300℃高风温热风炉的生产中,都建议将拱顶温度控制在1420℃以内,以防止晶界应力腐蚀和对环境的污染。实验结果表明,燃烧温度超过1420℃后,烟气中的氮氧化物含量急剧升高,如何在燃烧温度不超过1420℃的条件下,实现尽可能高的热风温度是考验热风炉性能的重要标志。通常,燃烧温度与拱顶温度至少有40~50℃左右的差值,而拱顶温度与热风温度之间相差150℃左右,因而风温也能在1200℃以上。

改善燃烧室的流场结构,使燃烧室温度更加均匀和稳定是可以有效减小拱顶温度与热风温度之间的差值的。2号热风炉最高风温1250℃,月平均风温1220℃的条件下,拱顶温度都没有超过1400℃,送风温度与拱顶温度仅仅在80℃之间变动,NOx生成量也仍在可控范围,实现了送风温度高、NOx排放低的效果。

2.3高温热风稳定输送技术

风温提高以后,高温热风的稳定输送成为高炉接受高风温的制约环节。近些年来国内大型高炉送风系统事故频发,管道局部过热、管壳发红、开裂跑风、耐材坍塌,这些问题极大地限制了高风温技术的发展。我们在这方面采取三种措施:(1)将该部位的材质改为含红柱石成分的体积密度>2.8g/cm³的低蠕变砖;(2)将手工成型的花瓣砖改为机制成型的组合砖,增强砌体强度,以此来提高结构的抗压性;(3)采用组合砖+浇注料的孔口砌筑结构,这样可使热风管道三岔口砌体的整体稳定性提高,最大程度减少管道再次出现坍塌的可能性。

首先,温度和压力造成管道局部变形是不可避免的,因此对钢结构进行加强是必要的,增大三岔口部位钢板厚度,并在交点处焊接加强筋来减小钢结构变形。其次,管道内衬结构设计为两种形式:(1)在主支管、主管与围管三通部位采用变径的方式来处理结构问题。保持外径不变,设置变径砖来适当减小支管内径,增强组合砖内环稳定性,改善外环的受力。主管与围管三通部位可选择较大的围管直径相贯穿,既可以增强稳定性对围管风量分配也起到一定作用;(2)三岔口的设计要考虑管道变形以及顶砖不稳定所带来的问题,在管道相贯部位采用组合砖+浇注料的结构。下部组合砖,上部120°范围采用浇注料整体浇筑,加强上部耐材的整体性和抗压性,改善因管壳变形带来的破坏。

2.4安全长寿送风装置

全水冷喷吹管是对原有送风装置结构的改进,以前的送封装置喷吹管最多在大型高炉的球面端头部位采取局部水冷的形式,并且端头外侧布置的进、出水管极易与风口中套发生干涉。

(1)重点部位重点降温。将喷吹管球面端头、喷煤管等易损部位作为重点降温对象,通过循环水道的结构优化保证该部位的重点降温。如冷却水首先通过喷煤管所在水腔,然后进入球面端头水腔,再冷却壳体。

(2)喷吹管的钢结构壳体整体冷却。喷吹管钢壳作为一个整体的水冷散热单元采用双层钢筒制作,内部布置隔水板。冷循环水道布满钢壳的各个部位,使钢壳得到充分降温可在热风直接接触下不损坏,不留任何安全隐患。

(3)喷吹管壳体双重焊接,确保密封。循环水水道与耐火材料之间存在两层焊缝,及循环水水道密封焊缝与钢壳的受力结构焊缝不重合。制作时对循环水腔体进行高压试漏检测,保证循环水道不泄露。

(4)进出水口、水道合理布置。出水口布置于喷吹管最高点位置有利于循环水道内气体排出。

2.5生产维护技术

炉壳局部温度升高往往是因为内衬产生缝隙窜风引起的。目前对于炉壳局部高温通常采用灌浆的方法[3],利用灌浆料的流动,封堵窜风的缝隙。首先确定灌浆孔的开设位置,一般情况下,对于一个红热点位置需要开设两个孔,下面的孔为灌浆孔,上面的孔为溢流孔。利用耐火浆料的流动性,自下而上的流动过程中填充缝隙。同时严格控制灌浆压力,在灌浆过程中只需要用耐火浆料将缝隙封堵即可,不需要很高的压力。过高的压力会挤压内衬,反而会加剧耐火砖松动,尤其是在三岔口部位,严重时会造成内衬坍塌。2014年在1号高炉就出现过此类事故,热风主管局部温度过高,灌浆维护时没有开设溢流孔,由于灌浆压力过大最后将膨胀节撑鼓,迫不得已将膨胀节打包封死,对管道内衬造成严重损伤,这也是在失败的基础上学到的经验。

3 结语

热风炉高温长寿技术是一个长期的、系统的、动态的管理过程。影响大型热风炉风温和寿命的关键因素有很多,应熟悉和掌握大型顶燃式热风炉高温长寿特性,通过对高风温技术的合理运用,为高炉降本增效创造条件。通过生产实践,技术改造,日常维护等手段不断提高热风炉寿命,实现热风炉在高热负荷、高热应力状态下长期、安全、稳定地运行。这是在归纳和总结热风炉不断发展过程中大量成功经验与失败教训的基础上得到的宝贵知识。

4 参考文献

[1] Kalugin Iakov,贾冰. 在顶燃式热风炉中实现高炉鼓风高温加热[C].第七届中国国际钢铁大会,2012,32-38.

[2] 张晨.一种双流场顶燃式热风炉燃烧器.201420459179.2[P].2014-08-14.

[3] 武汉威林炉衬材料有限责任公司.高炉砌筑技术手册[M].北京:冶金工业出版社,2006.

(责任编辑:zgltw)