-

1 前言

多年来我国炼铁企业是依靠高炉实现高冶炼强度、高产,实现好的效益,为组织生产的目标。这是企业粗放式经营的典型表现,也是钢铁行业高利润条件下出现的结果。现在,钢铁行业发展阶段出现了新的变化:我国钢铁产能严重过剩,企业利润微薄,市场竞争激烈,企业的生存和发展遇到前所未有的挑战。为了企业的生存和发展,走可持续发展的道路,要求炼铁企业必须转变观念,用科学发展观去组织生产。由原来的增量发展阶段向减量发展阶段过渡;由原来的规模扩张阶段向集约高效发展阶段过渡,注重降低成本,提高经济效益。

为了实现炼铁企业的可持续发展,必须要转变原有不科学的炼铁方针,转变企业只注重产量,忽视消耗和成本的现象。现在,要尊重冶金学基本原理,进行科学炼铁,实现企业的现代化管理,加大技术创新工作,才能进入良性循环的经营生产。

2 过去炼铁企业粗放式经营的表现

2.1 矮胖型炉型

为追求高产,高炉设计采用矮胖型炉型(高径比在2.0),降低炉料对煤气的阻力,有利于高炉进行高强度冶炼;但燃料比和工序能耗必然要高。

2.2 高炉使用大风机

高炉使用大风机,风量与炉容比值在2.0~2.5;大风量,吨铁风耗为1200~1500m3/t,进行高冶炼强度冶炼(强度在1.8~2.0t/d),创出高产的记录。

2.3 发展边缘

高炉采用发展边缘煤气流的布料方式,可实现大风量、高产。但煤气流对炉墙冲刷严重,使高炉寿命降低(一些中小高炉寿命仅在2.5~3.0年)。

2.4 忽略精料方针

忽略高炉炼铁精料方针,炉料质量达不到《高炉炼铁工艺设计规范》的要求(包括烧结矿、球团矿、焦炭、煤粉和块矿)。使用低品位劣质(有害杂质含量高)的铁矿石,给高炉生产带来较大的负面影响。

2.5 忽视环境保护

不重视环境保护治理,对社会产生大量污染物排放,没有满足国家和钢铁行业的环境保护标准,污染了环境,对人类健康产生威胁。

2.6 容量偏小

生产设备简陋,容量偏小,自动化程度低,劳动生产率低。

2.7 管理落后

生产管理和经营粗放,企业规章制度不健全;是以人质管理为主,缺乏现代化管理理念

3 尊重冶金学基本原理,进行科学炼铁

3.1 科学设计高炉炉型

我们建议高炉的高径比在2.2~2.5,要使炉料得到充分加热,煤气流合理分布,努力提高煤气利用率在50%以上,求得最低燃料比、低成本。

3.2 采用降低燃料比的操作实现高系数

(1)炼铁学基本原理。利用系数=冶炼强度÷燃料比,小高炉采用大风机、大风量、高冶炼强度,追求高产,造成吨铁风耗高,出现大马拉小车的现象,是浪费能源的,不经济的。

实现高产的科学高炉操作方针是用低燃料比来实现高利用系数。

我们认为高炉冶炼强度控制在1.2/m3d为宜。

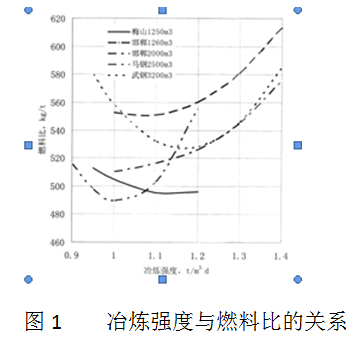

(2)炼铁学的说法。高炉冶炼强度低于1.2t/m3d时,再提高冶炼强度,有增加产量、降低燃料比的效果;高炉冶炼强度大于1.2t/m3d时,再提高冶炼强度时,有增产的效果(幅度越来越小),但燃料比要升高。图1是中冶赛迪项仲庸大师回归几个企业冶炼强度与燃料比的关系。可以看出:不同条件下,燃料比升高的拐点是不一样的,但冶炼强度均是在1.2t/m3d以下;原燃料质量好的高炉,允许冶炼强度高一些。

(3)高炉利用系数控制。工业发达国家高炉利用系数控制在2.0~2.2t/m3d左右,以低燃料比和低成本为目标,不追求高系数,这才是科学炼铁。

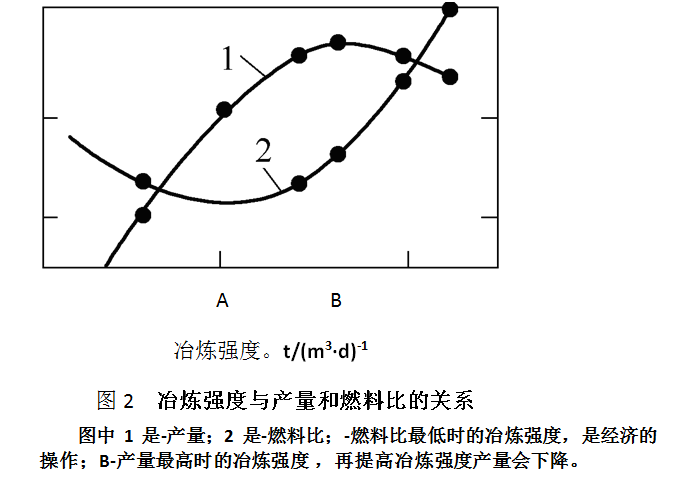

冶炼强度与产量和燃料比的关系见图2。

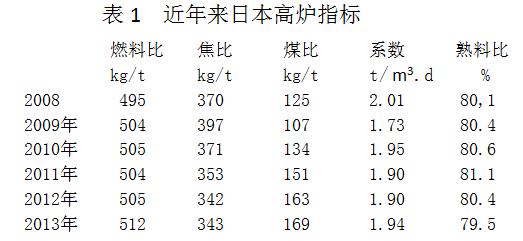

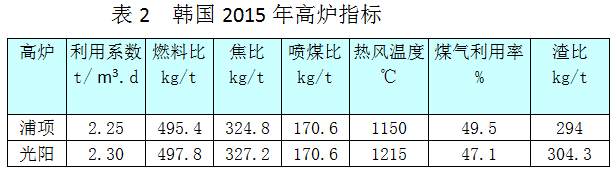

近年来日本和韩国高炉指标分别见表1,表2。

3.3 科学配备风机,降低炼铁工序能耗

我们建议

浦项5600m3高炉吨铁风耗716m3/t,沙钢5800m3高炉吨铁风耗905m3/t,京唐1号高炉962m3/t。宝钢、太钢、迁钢大高炉的吨铁风量低于1000 m3/t,而大多数中小高炉配大风机,风量与炉容比2.5~3.0, 吨铁风量在1300 m3/t左右,个别的在1500 m3/t。鼓风能耗一般占炼铁能耗的8%~10%,风耗高,肯定能耗要高,炼铁生产成本也会高。

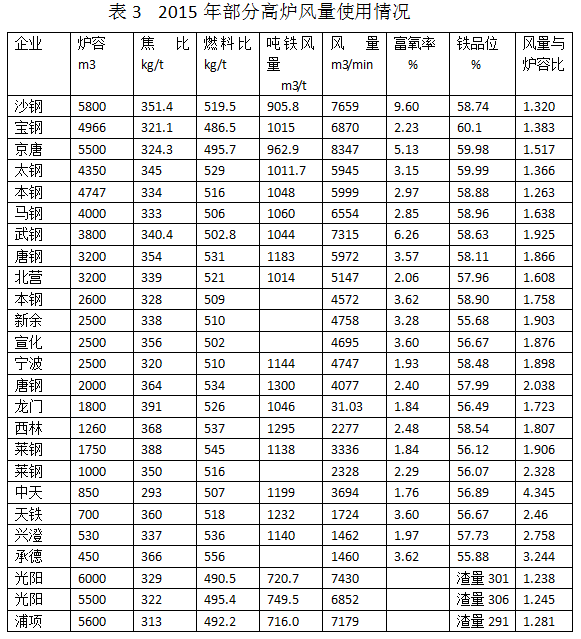

我国高炉实际风量使用情况见3。

从表3可看出,我国高炉配备风机是:大高炉使用的风机风量是高炉容积的1.3~1.8倍,中型高炉在1.8~2.0倍,小高炉在2.3倍以上。

大高炉燃料比在500kg/t左右,吨铁风耗在1000m3/t以下,而中型高炉在1100m3/t以上,小高炉要大于1300m3/t。韩国高炉的风机风量是高炉容积的1.2倍,吨铁风量716~749m3/t,燃料比在490kg/t左右,渣量在300kg/t左右。说明我国高炉配备的风机普遍比较大,特别是中小高炉。从节能的角度出发,我们应立即扭转这种看法,实现节能减排,降低炼铁成本。

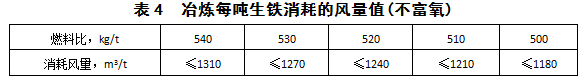

《高炉炼铁工程涉及规范》提出的吨铁风耗见表4

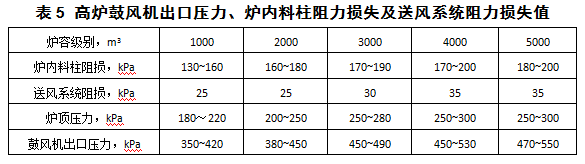

不同容积的高炉配备鼓风机出口压力、料柱阻力损失及炉顶压力等情况建议数据见表5。

案例:1985年宝钢建设的高炉采用8800m3/min风量的鼓风机,之后进行多次技术改造,高炉炉容从4063m3扩大为4350m3、4747m3、4966m3,但仍使用原有的风机,而单位炉容使用的风量不断降低,降低了鼓风能耗,风机得到科学合理的使用。

3.4 进行科学布料,实现高煤气利用率

采用大矿批,多环布料,抑制边缘煤气流发展,布料矩阵合理,实现炉顶煤气流中心和边缘均有通路;炉顶料面呈一个大平台,中心有个小漏斗;大高炉煤气CO2在22%以上,中小高炉在20%以上。不采用发展边缘煤气流的高炉操作,还可提高高炉寿命。

建议不同容积高炉使用的矿批重见表6.

3.5 使用高品位入炉矿石

不使用低于60%品位的铁矿石,低于50%品位的铁矿石白给也不要;努力降低铁矿石有害杂质含量。

精炼技术的核心是努力提高高炉入炉矿石铁品位。在矿石铁品位57% 条件下,铁品位提高1%,燃料比下降1.5%,产量提高2.5%。如矿石品位在50%条件下,铁品位提高1%,燃料比下降2.0~2.2%。说明品位低的矿石对燃料比的影响大。当前,进口铁矿石降价有利于采购高品位矿,希望高炉入炉铁品位大于57%,大高炉应大于58%,有利于提高高炉效能,节能减排。

炉料中含有害杂质应<3kg/t,铅和锌的含量应各<0.15kg/,有利于促进高炉生产稳定顺行,提高寿命。目前,一些高炉出现炉缸水温差高,大对数是炉料中有害杂质含量超过标准,对耐火材料破坏作用大(有害杂质氧化后,膨胀严重),炭砖被侵蚀,风口上翘,使炉身部位耐火材料破损、脱落,严重破坏了合理炉型,生产指标恶化,威胁安全生产。

一些企业烧结除尘灰和高炉布袋灰含有害杂质高。我们建议,这部分灰不要再回烧结生产中。可将这些灰加石灰,造球、干燥,给转炉炼钢使用(加量要小于5%)。这样切断有害杂质循环链,对高炉生产稳定顺行有利。

(责任编辑:zgltw)