-

摘 要 对天津钢管1000m³高炉降料面进行总结。在降料面过程中严格执行预定方案,合理调整各项参数并利用耗风量和雷达探尺判断料面深度,整个过程历时10h40min,实现了降料面过程的安全、快速、环保。

关键词 高炉 降料面 操作

1 前言

天津钢管1000m3高炉是在第一代原750m3高炉基础上大修扩容而成,第2代炉役于2009年12月24日点火开炉。高炉采用软水密闭循环冷却,炉腹及以上炉体采用砖壁合一的薄炉衬结构,炉腹至炉身下部采用铜冷却壁。由于炉身喷涂层已脱落严重,高炉操作炉型发生变化,炉况稳定性差,同时冷却壁表面在没有保护层的维护下会加重冷却壁的破损。5月份为配合高炉除尘系统环保改造,公司决定对高炉进行打水降料面至炉腰上沿,并对炉衬进行喷涂。2015年5月2日20:20开始降料面,5月3日7:00降到预定位置顺利休风,整个过程历时10h40min,未发生大的爆震,为高炉空料线降料面积累了经验。

2 停炉前准备

2.1 检修设备和外围准备

由于停炉前有计划休风安排,故本次降料面前的预休风工作提前至计划休风,主要对一些关键设备进行维护,减少或杜绝因设备事故造成的休风或慢风。休风期间主要是:检查炉体有无开裂,安装炉顶封罩外部打水装置,做好炉顶封罩电缆防护工作,并提前将炉顶清扫干净,防止因顶温过高炉顶着火。测定炉顶打水流量,疏通并更换炉内8只打水雾化喷头,以保障足够的冷却强度。检查炉顶热电偶。打通煤气取样孔并通过氧气管引至高炉主控室房顶北侧。

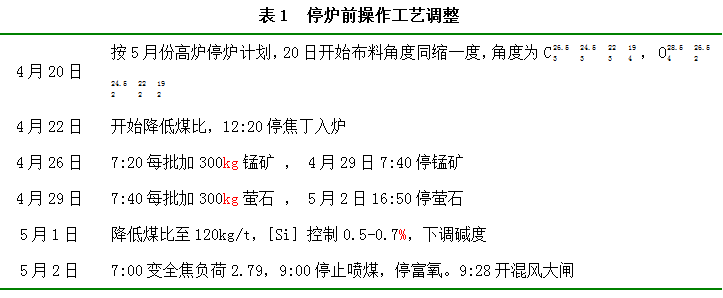

2.2 炉况工艺调整

提前10d调整布料角度适当发展边缘,水温差按操作规程上限控制,配加锰矿和萤石改善炉渣流动性,确保炉况顺行和冲刷炉墙粘结物。炉温上控,碱度下控。实际炉温控制在[Si]=0.6%-0.8%,R2=1.05-1.10,即发展边缘又兼顾中心气流,保障炉况稳定顺行。详见表1。

3 降料面操作

3.1 切煤气前降料面过程

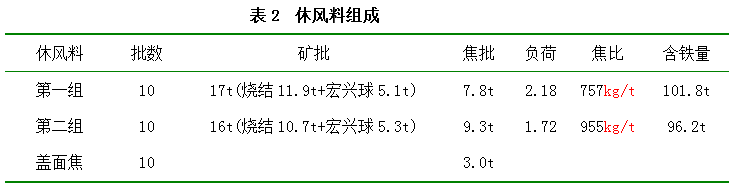

5月2日17:05西铁口堵口,出铁140t,当时全风2100m³/min,料线1.4m。17:30-18:45开始上第一组休风料,18:45-20:20开始上第二组休风料(见表2)。

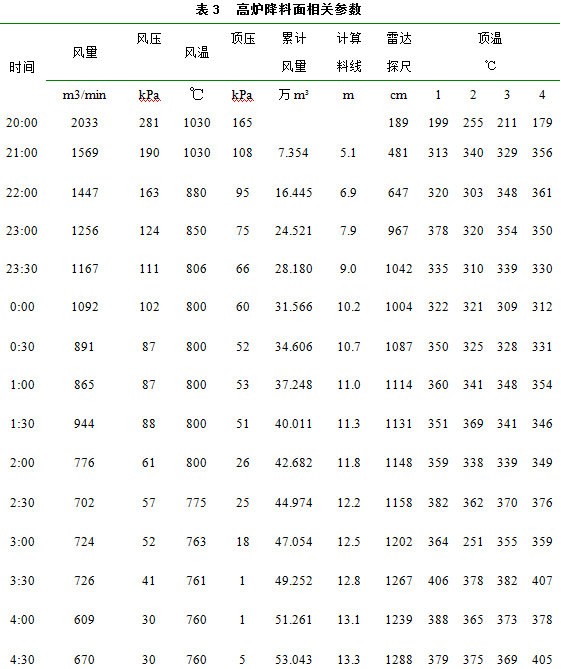

20:20开始降料线,起始料线东北尺3.08m,西南尺4.28m,雷达尺2.36m,保持全风作业。20:28-20:50风量2000 m3/min逐步减到1580 m3/min,20:30开始炉顶打水,流量30t/h,料线4.2m。20:36炉顶封罩开始打水,20:55炉顶开始通氮气,21:20打水流量逐步加大到50t/h。为了控制顶温,20:35-21:37根据顶温布入10批批重3.0t的盖面焦,同时结合打水、减风有效地控制顶温在400℃以内。21:11料线5.6m,风量1580 m3/min减到1520 m3/min。21:25风温逐步减到870℃。21:32-22:29打开东铁口出铁,出铁90t。 21:45料线6.5m,减风到1440m3/min,顶压98 kPa。22:10料线6.9m,减风量到1320m3/min, 顶压78 kPa,22:55料线8.8m(雷达尺)。减风量到1200m3/min,顶压68 kPa。23:51料线10.54m (雷达尺),减风量到1090m3/min,顶压60 kPa,风温800℃。0:18料线9.7m(雷达尺),减风量到860 m3/min,顶压50 kPa。

3.2切煤气后降料面过程

5月3日1:52切煤气,停止回收煤气。停煤气后,后期降料线压量关系平稳,没有出现大的爆震。3:18打开东放散,3:21打开西放散。3:50料线 12.6m(雷达尺),风量到600m3/min,顶压2 kPa,风温760℃,4:28准备出最后一炉铁开始加风到940m3/min,4:20关西放散,顶压10 kPa,用φ65钻头4:30钻漏开东铁口,6:38钻开西铁口至出净渣铁铁口见风,7:00休风降料面结束。高炉降料面相关参数见表3。

4 具体过程控制分析

4.1 风量的控制

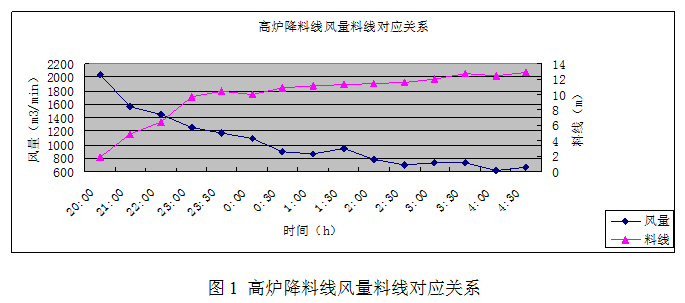

本次停炉开始阶段采用全风全压降料线,从图1可以看出降料线前期料面下降速度较快。随着料线的降低,顶温升高较快,为了控制顶温升高过快和预防出现炉内吹起,操作上开始降低风量,同时由于料线降低下部截面直径变大,料线下降速度变缓。切煤气后,风量顶压降低,料线降低曲线开始打平。(详见图1)

4.2 打水量控制

炉顶打水必须均匀雾化,避免引起爆震。在保证气密箱温度和顶温的情况下,尽量减少打水量。按照计划20:20停止上负荷料,开始打水控顶温降料面,在打水降料面的过程中共上了10车打水焦炭(每车3t)降顶温。降料面顶温控制标准:顶温标准300-350℃,瞬时值不得低于250℃或高于400℃,当炉顶温度难以控制时,采用压焦、打水和减风相结合,切煤气前布袋入口不超过280℃,采取先减风后撤风温的原则,控制顶温是整个降料面期间的重点核心工作。

4.3铁次的控制

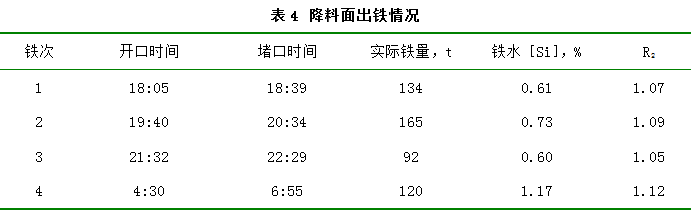

17:30开始布第一批休风料,当时料线2m,降到预定位置炉腰上沿算起,共计31.5批正常料,理论铁量约320.5t。从开始上休风料前堵口的铁次(17:05堵口)到降料面结束,炉内负荷料由31.5批的正常料和20批休风负荷料组成,共计理论铁量519t,而在此期间出铁四炉,实际出铁511t(见表4)。最后一炉采用全开双铁口,渣铁排放比较干净,为顺利开炉提供了保障。

5 结语

天津钢管1000m³高炉本次降料面操作严格执行预定方案,合理调整各项参数并利用耗风量和雷达探尺判断料面深度,整个过程历时10h40min,实现了降料面过程的安全、快速、环保。

(1) 降料面过程尤其是前期保持较高顶压,有利于使用大风量。

(2) 严格控制炉顶温度。炉顶温度长时间过低,说明打水过多,会造成炉凉影响后期渣铁排放。炉顶温度长时间过高,炉顶设备易烧坏。由于此次降料线过程中炉顶温度控制适当,打水量控制较好,基本上未发生大的爆震,延长回收煤气。本次停炉在料面11.5m前回收煤气,取得了经济和环保的双赢。

6 参考文献

[1] 范广权编著.高炉炼铁操作.北京:冶金工业出版社,2003.295-302.

[2] 张贺顺,刘利峰,马洪斌.首钢2号高炉空料线降料面实践.炼铁,2007,3:16-18.

(责任编辑:zgltw)