-

摘要 汉钢1080 m3高炉通过实施精料方针,优化操作,强化管理,实施低低硅冶炼,取得了各项经济技术指标稳步提升的冶炼效果,实现了高效、优质、低耗的目标。

关键词 高炉 低硅 操作 管理

1 前言

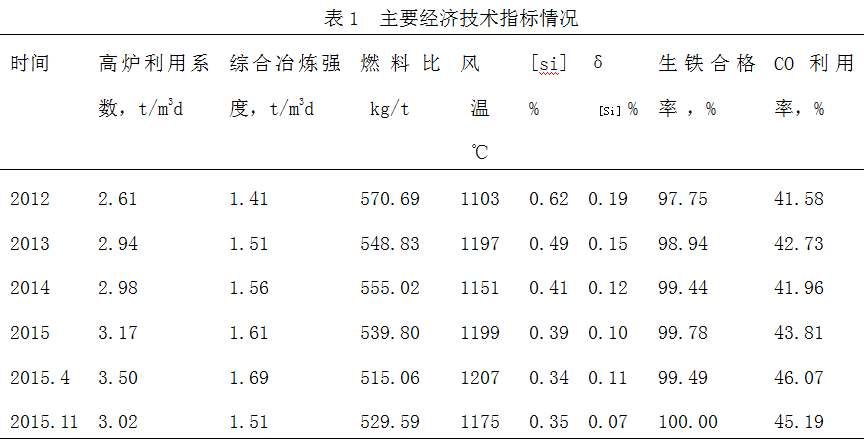

汉钢1080 m3高炉于2011年12月23日建成投产以来,通过改善原燃料质量、炉料结构和管理,高炉操作采取了大矿批、大矿焦角差、高顶压、高风温、富氧喷煤、调整风口布局、适当降低铁水温度等一系列强化冶炼的技术措施,同时加强了高炉操作管理,强化了高炉生产过程控制,铁水硅逐步降低至0.34%,相应的高炉经济技术指标随之得到改善,特别是燃料比降至515.06kg/t,见表1。

说明:1 2015年11月份高炉利用系数3.07t/m3d,是由于根据公司以销定产经营策略做了调整;2 11月份风温受热风炉拱顶工况影响有所降低;3 2015年指标累计到11月份。

2 低硅冶炼的措施

2.1坚持精料方针,为降硅奠定物质基础

2.1.1改进炉料结构和提高入炉原燃料质量

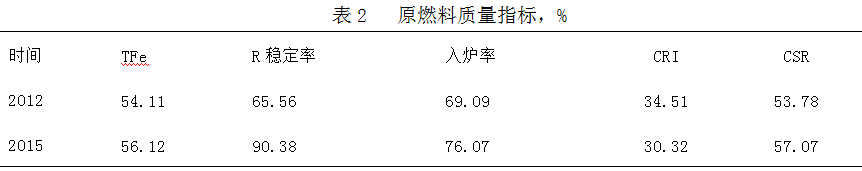

汉钢的炉料结构优化主要就是提高了烧结矿的入炉率, 2015年11月份最高达到了84.35%。原料质量主要是提高了烧结矿品位和R稳定率。由于烧结矿品位提高,入炉综合品位由2012年56.40%逐步提高到2015年(截止11月份)57.56%。燃料焦炭长期使用的是二级焦炭,成分稳定,热态强度有所提高,煤粉由100%无烟煤过渡到无烟煤与烟煤混合喷吹,烟煤比例最高达到75%。质量指标见表2。

2.1.2做好原燃料入炉前的准备工作,做到“精料入炉”

(1)堆新吃旧。进厂原燃料先存放于料场,达到一定储量后再混匀使用,促使成分稳定,并延长稳定周期,减少高炉变料次数。

(2)使用班产烧结矿及球团矿,尽量避免班产矿落地造成自然粉化和二次粉化。

(3)强化筛分工作,减少粉末入炉。将梳齿筛改为棒条筛,改善筛分效果,在焦丁振筛落料口处安装导料板以分流,提高振筛筛面利用率;强化清筛工作,采用空振清筛和人工定期(2h一次)清筛相结合,保证筛分效果。

(4)严格控制振料速度。振筛不间断工作状态下,振料速度以能够满足上料速度的最小速度控制。运用公式:批重×料速(批/h)÷3600÷工作振筛个数 ,计算确定振料速度(kg/s)。

(5)杜绝空仓或低料位仓打料,料位到达料仓容积的70%打料,降低炉料落差,避免生产组织造成粉末。

2.2优化高炉操作

2.2.1以下部调剂为基础,上下部调剂相结合

以下部调剂为基础,上下部调剂相结合,获得“上稳下活”、中心开放的冶炼效果,为降硅创造基础性条件。

首先是下部调剂。调整风口参数,将风口长度、直径、斜度由480mm、130mm(120mm)、斜5°调整为现在的530mm、120mm(115mm)、斜7°,风口面积0.2380m2缩至0.2262m2,风速由189m/s提高到200m/s ;优化风口布局,当送风总风量不变时,缩小风口面积,不论缩小一个或多个风口,都有利于抑制这些风口附近的边缘气流,同时使其它风口的边缘和中心气流都有所增加 [1]¬;将气流过分发展方向的风口由Φ120缩为Φ115,促进煤气流初始和圆周分布合理化。

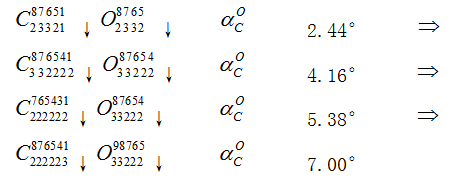

其次是上部调剂。选择合适矿批,主要依据炉喉焦炭层的厚度≮400mm、矿风比1.0-1.3%(矿石批重t:风量m3/min)及料速6-8批/h[2]来综合确定矿批,矿批逐步扩大到38.5t;料线由1.5m提高到1.3m;不断扩大矿焦平均角差,保证中心气流并兼顾边缘气流,布料矩阵演变过程:

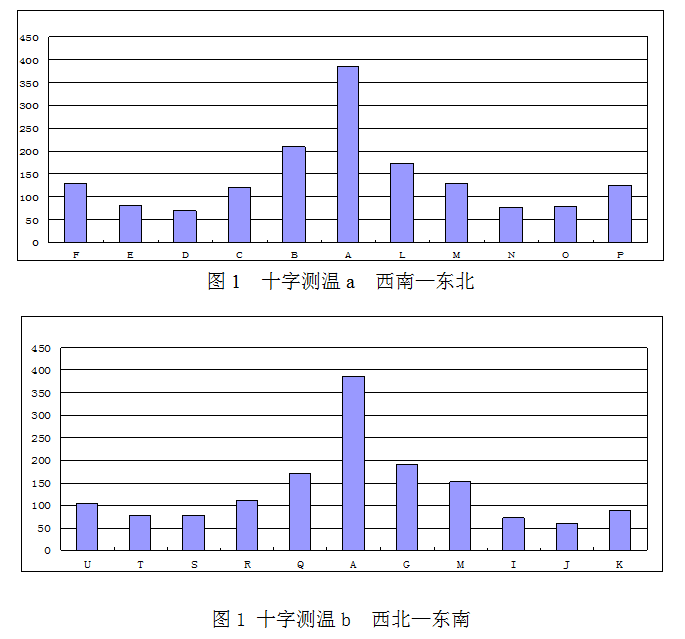

通过以上措施,中心气流适当发展,煤气流分布趋于合理、稳定,如十字测温图1,煤气利用率由41.58%提高到46.07%,炉温稳定性大幅度提,[si]和δ[Si]均由0.38%、0.09%分别降至0.34%、0.06%。

2.2.2优化和匹配冶炼参数

(1)提高炉顶压力和炉渣碱度。从硅还原热力学角度考虑,顶压由180kPa提高到200kPa,抑制了SiO2的挥发,增大了硅的还原难度;二元碱度由1.05-1.10提高到1.10-1.15,三元碱度由1.30提高到1.4,同时根据炉渣中Al2O3含量,控制MgO/ Al2O3比值在0.50-0.60,既降低了SiO2活度,抑制了硅的还原,改善了炉渣流动性,也提高了炉缸的热储备能力。

(2)控制合适的风口前理论燃烧温度。稳定风温在1200℃,用富氧量和喷煤量(一般稳定富氧调喷煤)将风口前理论燃烧温度控制在2250-2280℃,减少SiO气体生成。风温、富氧和喷煤对降硅还有积极促进作用。

高风温可降低燃料比,减少燃料燃烧SiO2带入量。

富氧可让高炉高温区间下移,增大间接还原区间,蓄积了炉缸热量。

喷煤以煤代焦,可大大减少焦炭灰分中SiO2参加反应的时间和数量,达到抑制硅还原的效果。

(3)适当降低铁水温度水平。硅的还原反应是强吸热反应,降低炉温水平为降硅创造有利条件。焦炭温度对铁水含硅影响较大,铁水温度直接影响风口前焦炭温度,因此必须控制好铁水温度。在保证生铁质量和渣铁流动性的前提下,逐步降低铁水温度从1480℃降低至1460℃,抑制硅的还原。

2.2.3降低硅偏差δ[Si]

充分利用OA系统信息平台,实时监测原燃料变化,动态处置变化信息,及时调剂,避免因原燃料信息滞后造成的[Si]波动,在高炉操作上遵循早动和少动的原则。

(1)正常情况注重炉温趋势判断和调剂。以风量为第一控制参数,实施定风量操作,风量变化时结合半小时料速、风口工况、出铁过程炉温变化、渣铁排放情况等综合分析判断炉温发展趋势,再斟酌变化量确定调剂量。风温固定在最高使用水平1200℃,一般不作为调剂参数,冶炼参数调剂顺序为喷煤量、富氧量和鼓风量。

(2)异常炉温采用过量调剂手段,克服热惯性,尽快纠偏。炉温【Si】>0.5%时,分析原因为料慢所致,果断按每批料喷煤量计算减煤量;风口前理论燃烧温度过高时,按T理≤2280℃计算风温减量减风温,待料速呈恢复加快趋势开始按正常综合负荷恢复煤量及风温;炉温【Si】<0.2%时,果断减风,分析原因是原燃料质量所致,降低综合负荷, 喷煤量达到规定上限时酌情减轻焦炭负荷。

(3)特殊情况的处理。遇到低炉温,但炉况表现为料慢、炉顶温度高及风量萎缩,只要确定冷却设备不漏水,果断减煤加氧提料速。实际上这是炉温上行的表现,只是炉温上行的结果由于热惯性还没表现出来而已。

2.3强化高炉操作管理

建立动态监测台账和原始数据库,为炉况分析和调剂提供依据;推行炉况点检制度,对关键冶炼参数点检分析;[Si]、[S]及料速实施目标和警戒线管理,正常操作时按目标进行,接近警戒线时果断采取纠偏措施,同时对其超标按制度严格考核;高度重视炉缸工作状态,在高炉计划休风检修时,在休风料和复风料中配加适量锰矿,调整铁水中[Mn]在0.6-0.8%,以减轻休风对炉缸工况的影响;实施高炉操作预案管理,推行标准动作;强化炉前出铁管理,及时排净渣铁。

3 效果分析及下一步高炉操作思路

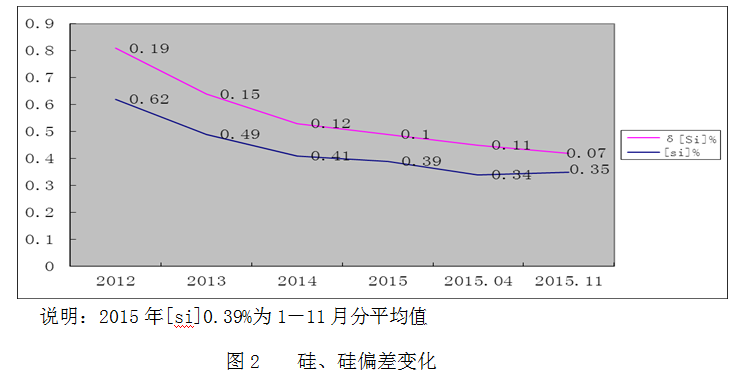

经过降硅措施的逐步实施,取得了显著的效果,如图2所示,但与国内同炉容领先指标0.30%相比还有潜力。

为了实现十字测温中心温度在500-600℃、第2、3、4点即中间地区温度在40-70℃、边缘温度稍高于第二点在80-120℃[3]的更为合理的气流分布,既促进炉况稳定顺行又促使煤气利用率再提高,进一步夯实降硅稳硅基础,而采取如下的下一步高炉操作思路。

(1)进一步优化风口布局,稳定边缘气流,使高炉周向分布均匀,煤气流初始分布更趋于合理,继续缩小风口面积,提高风速至210m/s以上,进一步开放中心和活跃炉缸。

(2)调整布料矩阵,与下部调剂相对应和匹配。控制中心布焦量即无矿区布焦量在10-25%,使中心高温区域变窄,保持上部良好的中心通路,使气流径向分布更合理。

4 结语

(1)实施低硅冶炼是降低燃料比改善各项经济技术指标的重要路径之一。

(2)坚持精料方针、提高煤气利用率、调整风口面积和布局、冶炼参数最佳匹配、提高风温使用水平、降低硅偏差及炉况稳定顺行是降硅的关键。

(3)高炉操作实施预知预判预调和过量纠偏措施,推行参数目标、警戒线、预案和数据库管理,实施炉况点检制度,实现方法、管理和目标的辩证统一,是降硅稳硅的有力保证。

5 参考文献

[1] 吴狄峰,程树森等,关于高炉风口面积调节方法的探讨。

[2] 刘琦,我国中型高炉生产技术中存在的问题及对策,炼铁,2008.6.39-40。

[3] 刘云彩,高炉操作的几个问题,2011年全国炼铁低碳技术研讨会论文集。

(责任编辑:zgltw)