-

摘 要 炉缸整体浇注技术,伴随着高炉冶炼节奏的加快,以其对炉缸结构原理透彻的领悟,和行之有效的实践,逐渐被广大高炉炼铁技术所接受。高炉湿法喷注技术及炉缸整体浇注技术的快速发展,逐渐显现着不定形耐材技术的重要地位。

关键词 炉缸 陶瓷杯 整体浇注 局部浇注 炉底找平

1 技术简介

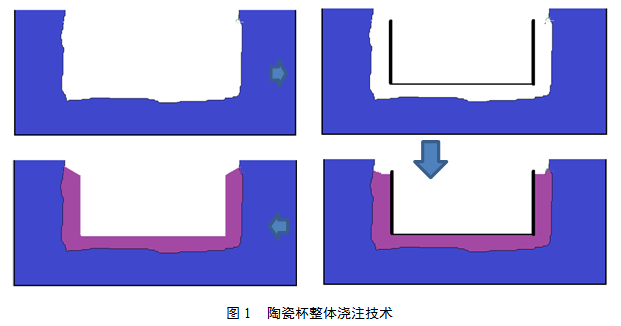

炉缸整体浇注,是基于传统砌砖修复的一种新技术。它采用不定形自流料,以支模浇注的方式,还原陶瓷杯。脱模后整体无缝,形成一个真正的“杯”结构。使得铁水“无孔可入”,而且所使用材料,与铁水不产生化学反应,真正起到了隔离与隔热的作用。,其工艺简化为图1所示。

近两年,炉缸整体浇注技术发展迅速,高炉中修时,不放残铁,仅对铁口区域特殊处理:将残铁烧掉,至炉底碳砖,其他区域无需清理,然后整体浇注,恢复生产。这种方法简单快捷,重点解决炉缸局部温度高的问题。多数高炉停炉检修,选择放残铁方式,对炉缸进行系统修复,使用更长周期。

总体来看,炉缸整体浇注技术,具备以下特点:

(1)能最大程度的保留残余合格碳砖,针对局部区域严重侵蚀碳砖可采用高导热浇注料进行针对性修复,因此与拆除碳砖重新砌筑相比,维修工期短,综合造价低;

(2)浇注衬与砌筑相比具有:整体性好,能与炭砖界面紧密有效贴合。因此不存在传统陶瓷杯与炭砖间的间隙捣打料,避免了因气隙而造成“间隙热阻”的问题,使炉缸整体传热效率得以提高,1150℃凝铁等温线推移至浇注陶瓷杯的内部,炭砖得到有效隔离和保护。通过炉缸的浇注维修,不仅从根本上保障炉缸安全、长寿运行,而且减少了炉缸热损;

(3)对于风口区域,同样能最大限度利用残余砖衬,减少耐材消耗;清净渣铁后即可进行浇注,整体浇注的风口衬里能有效避免砖缝的影响,降低风口窜煤气的风险;

(4)炉缸陶瓷杯浇注料采用溶胶结合刚玉碳化硅质泵送浇注料,其是针对传统陶瓷杯砖(塑性刚玉砖、刚玉莫来石砖等)从材质上进行了优化改进,因此具有更高的抗铁水熔蚀、抗渣蚀及抗碱侵蚀性能,同时其导热系数适中,更有利于炉缸渣铁粘滞层形成。

2 材料选择

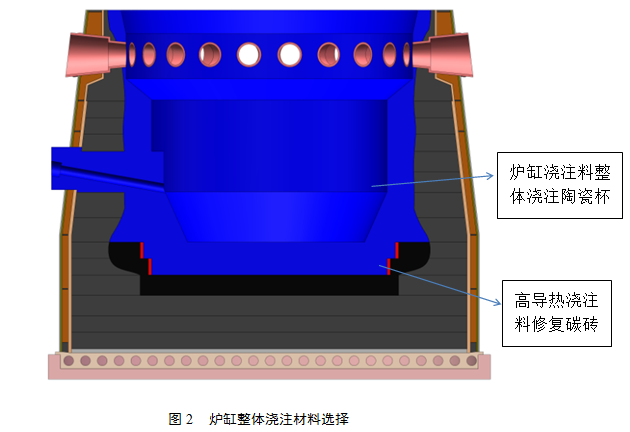

2.1 高导热浇注料

高导热浇注料RLG-SC:该料主要原料为导热性能好的碳质材料,采用溶胶结合;其具有与炭砖相近的导热系数,同时具有优良的抗渣铁润湿性能及良好的自流性能,能够轻易实现狭小缝隙自流填充密实作业,可用于碳砖修复,炉底找平、炭砖与冷却壁缝隙填充、陶瓷杯与炭砖缝隙填充。

2.2 刚玉质浇注料

刚玉质浇注料RLG-SA:是专门针对高炉炉缸陶瓷杯环境特点设计开发;以优质刚玉为主要原料,采用纳米溶胶为结合剂;材料不仅具有优良的耐高温,抗渣铁侵蚀,抗冲刷及快干防爆等应用性能,而且具有优异的自流泵送的施工性能。

3 整体浇注施工

3.1 炉缸清理方式

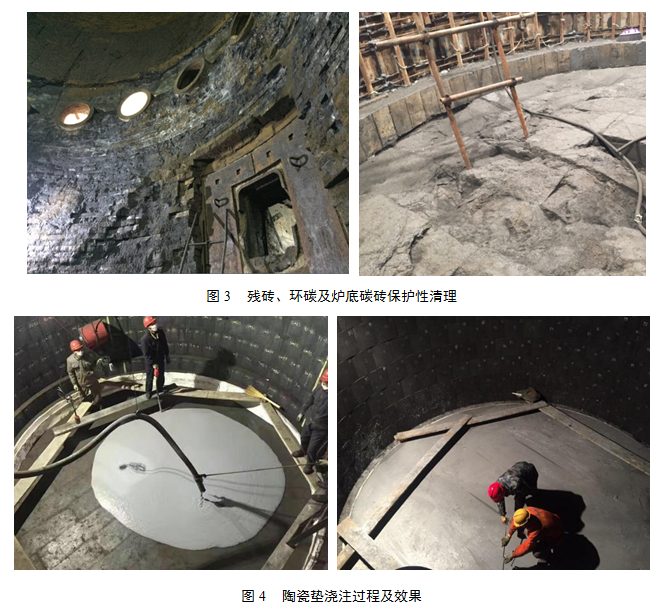

炉缸整体浇注施工,前期清理很关键,需将残砖、残碳表面粉化料、渣料、浮尘等全部清理干净,清理过程,尽可能保护残砖或残碳。如图3所示,高炉停炉过程中,往往伴随着打水降温过程,这对环碳和炉底碳砖破坏严重,砖衬表面会存在一定厚度的粉化料,该部分碳砖依然失效,因此需清理掉,清理至砖衬露出硬面。如碳砖破损较严重,可采用高导热料修复;如仅有较薄一层损坏,则可直接浇注陶瓷杯,无需修复碳砖。

3.2 陶瓷杯及风口浇注

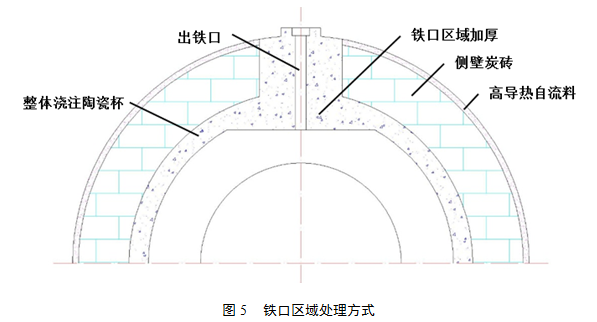

炉底采用高导热料找平后,分两步浇注陶瓷垫,陶瓷垫厚度根据炉缸尺寸确定。如图4,泵送料采用自流浇注料,全过程无需震动或简单震动。

两层陶瓷杯浇注完成后,支模浇注侧壁及铁口区域,如图5,铁口区域加厚,恢复铁口深度至原设计深度。

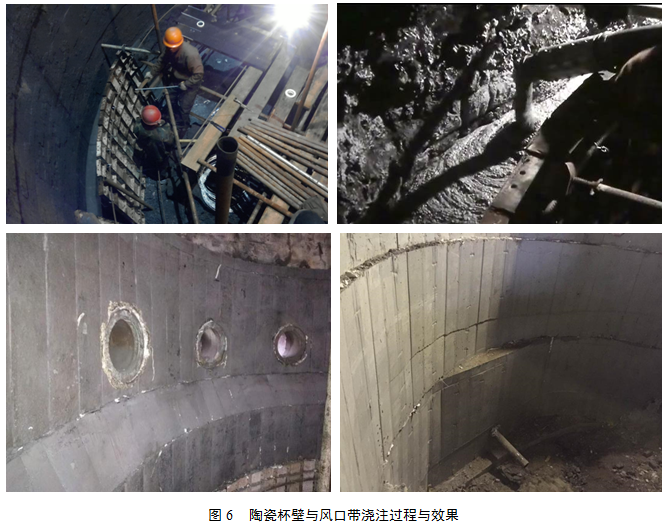

考虑到象脚区保护,会根据各高炉象脚区侵蚀情况,采用不同的处理方式。炉缸浇注料体密较大,液态材料静压力较大,因此一般采用分段浇注的方式浇注陶瓷杯壁,如图6所示,由炉底分段浇注至风口带。

待浇注完毕后,静止数小时后脱模,进而完成整个炉缸浇注。然后按照制定的烘烤曲线,进行简单的烘烤,排除材料中的水分,即可满足开炉条件。

炉缸整体浇注技术,根据高炉炉缸侵蚀特点,策划检修方案,拟定施工工期,然后严格按照各施工节点执行。全过程无限速环节,因此简单快捷,而且可以灵活协调,交叉作业,便于铁厂统筹安排。

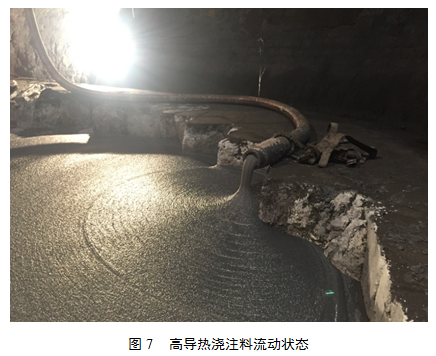

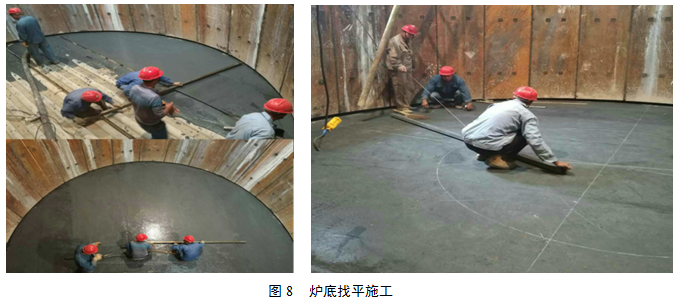

4 炉底找平

上文提到的高导热浇注料RLG-SC,近两年被很多高炉用作碳砖之间填缝、碳砖与冷却壁之间填缝、炉底水冷管之间填充找平,分别取代之前使用的碳素捣打料。高导热浇注料流动状态如图7所示。

该材料导热系数较高,可完全取代碳砖使用,因此替换碳素捣打料依然能起到较好的效果。高炉大修期间,使用该材料进行炉底找平,然后“干砌”碳砖,省时省力,传统碳素捣打料很难达到这种效果。

5 结语

实践证明,炉缸整体浇注技术是行之有效的一种炉缸耐火材料修复技术,其中材料选择较为关键。目前使用的两种材料:RLG-SC高导热浇注料,可修复碳砖及炉底找平;而RLG-SA炉缸浇注料,良好的抗渣铁侵蚀性能,很好地满足炉缸工作层的使用环境。这两种材料,均通过泵送浇注的方式,高效快捷,且节能环保。

随着技术研究工作的进一步深入与材料技术进步,复合材料整体浇注炉缸可有望完全取代传统的碳砖砌筑+陶瓷杯炉缸结构。

(责任编辑:zgltw)