-

摘 要 宁钢高炉含Zn物料的使用,曾经走过一段弯路,由于缺乏实际使用经验,入炉Zn负荷未能得到有效控制,对高炉炉况产生影响。通过总结经验教训,制定严格的控制标准,完善和改进含Zn物料使用原则,建立完善的使用测算系统,含Zn物料的使用有序可控,高炉炉况明显改善,各项技术经济指标有了较大的提升。

关键词 含Zn物料 标准 使用 测算

1 前言

Zn元素在高炉中循环富集对高炉生产危害极大,可以造成高炉悬料、结瘤、炉况不顺、消耗升高,需要在生产中有效地对其内部循环的情况、变化趋势进行监控,并根据总体的控制目标调节外部带入量。

宁钢高炉含Zn物料的使用,分为两个阶段,第一阶段在2012年之前,这一阶段主要是出于降本增效的考虑,消化炼钢产生的OG泥,Zn负荷控制时常处于高位,使用过程中,高炉炉况不顺,炉墙结厚,崩塌料频繁。第二阶段是2012年以后,有害元素控制提到与高炉精料同等重要地位,Zn负荷控制十分严格,制定相关控制标准,在生产中加以落实,高炉炉况明显改善,各项技术经济指标有了较大的提升。

2 含Zn物料的来源及成分

2.1 含Zn物料的来源

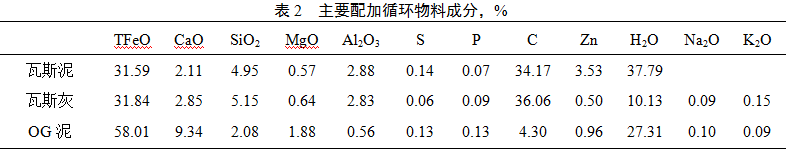

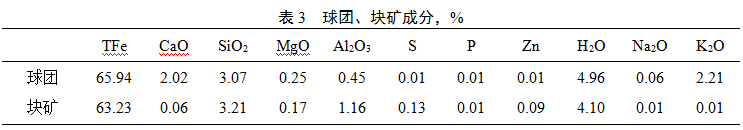

宁钢高炉使用的含Zn物料,主要来源分为原料带入和系统内部循环。原料带入主要为非主流矿、球团、块矿等,系统内部循环主要包括高炉煤气除尘系统产生的瓦斯灰、瓦斯泥和干法灰、各类OG泥及其加工产品、全公司的除尘灰等。来自炼钢氧气转炉煤气回收所得转炉污泥(俗称OG泥),主要成分TFe、FeO、CaO、SiO2、P2O5、S、Zn等;高炉煤气除尘系统产生的瓦斯灰和瓦斯泥,主要成分为TFe、C、Zn等,一般作为回收料参与混匀造堆。

2.2 含Zn物料成分

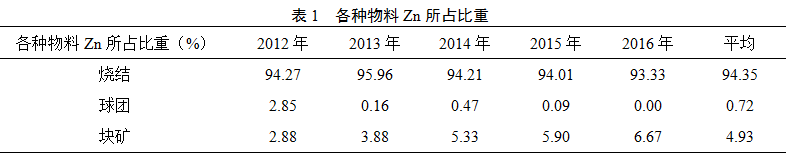

3 含Zn物料使用实践

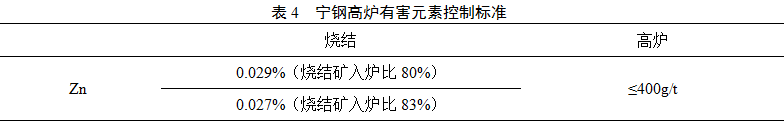

3.1 制定含Zn物料使用控制标准

宁钢高炉2009年开始配加炼钢除尘产生的OG泥,初期配加十分谨慎,配加量仅占混匀矿造堆量的0.7%,后有所失控,个别月份配加突破4%,与之对应的高炉Zn负荷大幅度上升,最高达到0.745kg/t以上。Zn在炉内长周期循环富集对两座高炉炉况产生严重影响,两座高炉多次出现炉墙结厚的现象。经过多次炉况失常分析、总结经验教训,开始认识到Zn负荷高对炉况的危害,从2012年开始,制定了相关的控制标准和含Zn物料使用原则,在生产中加以落实。

3.2 含Zn物料使用实践

3.2.1 通过高炉煤气回水含Zn测定,控制瓦斯泥加入量

高炉瓦斯泥是高炉煤气系统产生的副产品,经过湿式除尘得到的产物经沉淀处理后所得的污泥,由于含有30%左右Fe份,通常作为回收料在系统内部循环使用。常规做法在烧结作为回收料参与混匀造堆。

高炉瓦斯泥成分检测次数少,每周固定时间送检,检测周期较长,实际使用时成分滞后。高炉炉况正常时配加瓦斯泥估算Zn负荷与实际差异不大,炉况波动时估算Zn负荷与实际差异较大,经常出现Zn负荷超标情况。

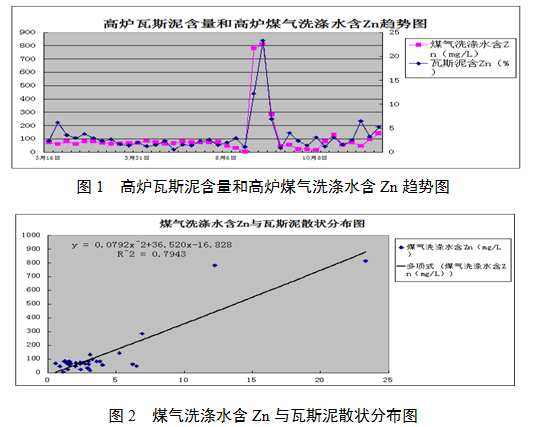

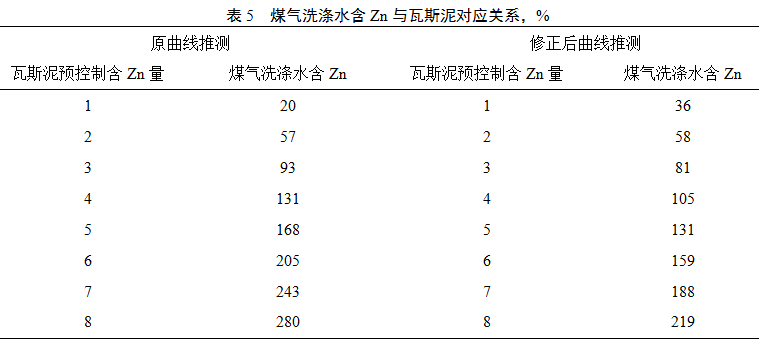

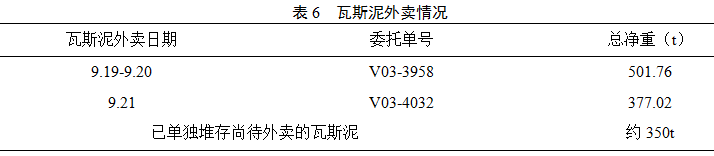

为解决瓦斯泥使用过程中检测滞后、成分不准的问题,对煤气浊循环系统的各项参数进行系统的分析总结,经过统计分析发现,高炉煤气回水含Zn与瓦斯泥含量有一定的对应性(见图1),对相关数据进行回归,得出回归方程如下(见图2),把相关数据代入,得到表5,在生产中使用一段时间后,对原数据进行系统修正,得到表5修正后的数据用于指导生产操作。

瓦斯泥直进料场铺底参与混匀造堆,可以减少倒运,缓解堆场压力。正常生产情况下规定煤气洗涤水含Zn低于100mg/L时瓦斯泥直进料场铺底,大于100mg/L时单独堆放外卖。这一操作方法对瓦斯泥含锌量测算、高Zn瓦斯泥分离现场操作具有一定的指导意义。宁钢规定:瓦斯泥Zn含量超过5%必须外卖。

煤气洗涤水含Zn与瓦斯泥在使用过程中有一定的局限性,这一数据不是在线检测,每天仅有一次。在高炉炉况正常情况下,渣皮稳定,煤气洗涤水含Zn与瓦斯泥对应关系较强,实际使用时参考价值较大;一旦高炉炉况不稳,渣皮频繁脱落,煤气洗涤水含Zn与瓦斯泥对应关系差距较大,检测数据少局限性表现出来,结果具有滞后性,配加量控制不当,高炉Zn负荷极易超标,入炉Zn负荷不能做到有效掌控。生产实践过程中出现过类似情况,x年x月份以来,烧结矿的锌含量持续偏低(0.02%左右),经讨论,决定在xx堆加大高锌含量辅料的配加,而xx堆混匀矿使用以来,烧结矿锌含量检测值突达到0.041%,导致高炉锌负荷超标严重,给高炉造成了不利影响。

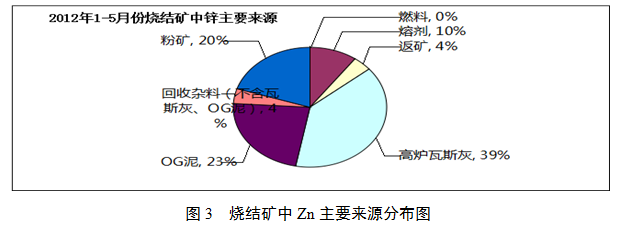

3.2.2 建立烧结矿锌含量与混匀矿中OG泥和瓦斯灰的配比回归模型

高炉入炉料中烧结矿带入的锌占全部锌收入的比例最大,达到94%左右,是入炉锌量的主要来源。在不使用瓦斯泥的条件下,烧结矿中锌的来源主要是瓦斯灰,其次是OG泥,两项合计贡献率达62%。铁矿粉贡献率达20.4%,熔剂贡献率达10.1%(见图),由于铁矿粉及熔剂的使用比例比较稳定,个别品种的微量调整对烧结矿的锌含量影响很小,因此,烧结矿锌含量的波动主要集中在瓦斯灰和OG泥的波动上。

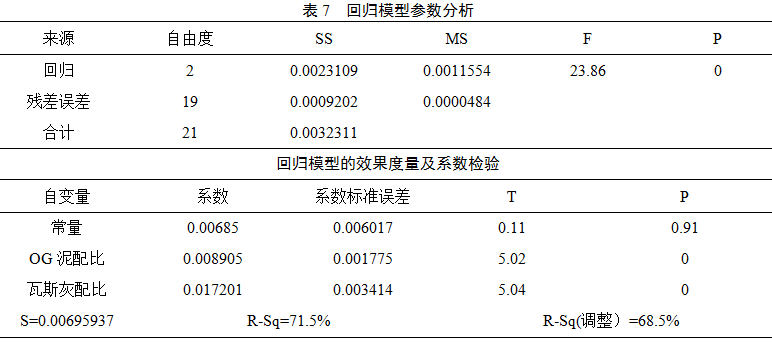

在统计相关数据的基础上,建立烧结矿锌含量与混匀矿中OG泥和瓦斯灰的配比回归回归模型,回归方程为:Zn(%) = 0.00069 + 0.00890 OG泥配比 + 0.0172 瓦斯灰配比

回归模型的P=0.000<0.05,说明回归效果显著。

在原料结构变化不大的前提下,理论计算可以在保证高炉铁水Zn含量≯400g/t的前提下,合理控制OG泥配加量。这一回归模型比通过高炉煤气回水含Zn测定,控制瓦斯泥加入量在入炉Zn负荷掌控上,准确度上有所提升。

备注:这一时期入炉Zn负荷标准≤500g/t,烧结比例63%,对应烧结矿Zn含量≤0.045%。

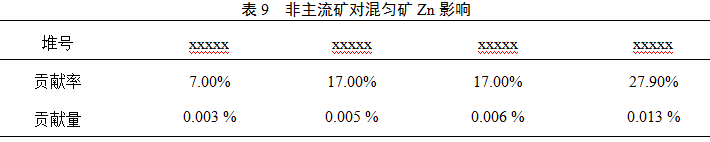

这一回归模型受瓦斯泥配加量、非主流矿的有害元素变化的影响较大,曾经有一次非主流矿成分发生变化,原料源头管理没做好,使用的非主流矿物料增加,导致高炉Zn负荷超标严重,表9是某次高炉Zn负荷严重超标后非主流矿对混匀矿Zn影响结果。

3.2.3 完善和改进含Zn物料使用原则

完善和改进含Zn物料使用原则是做好入炉Zn负荷掌控的基础。

① 配加顺序:非主流矿→瓦斯灰、粗颗粒OG泥及其加工精粉→高锌OG泥→瓦斯泥,以高炉锌负荷≯400g/t为管控目标。

② 瓦斯灰配加

原则上高炉瓦斯灰必须产耗平衡,堆场不允许库存增加。高炉瓦斯灰产出量正常时,混匀造堆时瓦斯灰按常规正常配加。高炉瓦斯灰产出量超出正常,或当Zn负荷高到瓦斯灰不能全部耗用时,提请制造管理部调整外矿采购。

③ 粗颗粒OG泥及其加工精粉配加

高含水的粗颗粒OG泥采用料场铺底的形式配加,铺底时要均匀。

OG泥加工精粉采用小皮带在造堆过程中配加。

④ 高锌OG泥配加

在入炉Zn负荷允许的范围内,高锌OG泥正常配加。

⑤ 瓦斯泥配加

原则上瓦斯泥不配加,但当其它高锌杂副料全部循环利用、高炉锌负荷仍有空间时可按需使用。

瓦斯泥含Zn受高炉炉况影响较大,尤其是高炉计划检修休风后、渣皮脱落后,这部分瓦斯泥参加混匀造堆时入炉Zn负荷极易超出控制范围,要特别注意。

3.2.4 建立完善的使用测算系统

在总结多年来各种不同使用方案经验教训的基础上,宁钢高炉建立完善的使用测算系统,取得比较好的效果,含Zn物料使用可控,高炉Zn负荷控制在一个适宜的范围内,为高炉炉况稳定创造了条件。

① 公司配矿小组在制订配矿方案时对含有害元素杂料配比进行初步核算;

② 原烧技术组在制定混匀矿造堆计划时对烧结矿成分进行测算,测算时含锌物料烧结矿含锌≤0.029%(即入炉锌负荷≤0.4kg/tFe);

③ 高炉技术组结合高炉实际用料情况再次进行核算,确保测算值控制在要求范围内。

根据测算结果原烧技术组或高炉主任工程师与公司配矿小组沟通,向公司配矿小组提出使用配加建议。

4 实践效果

4.1 各项技术经济指标显著提升

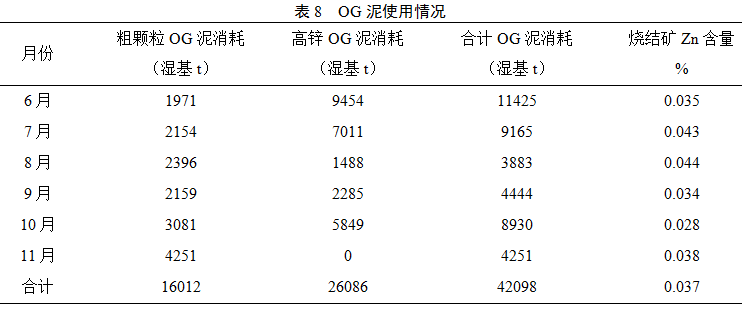

采取上述措施后,2013年以来高炉顺行指标明显改善(见表8),崩、塌料次数明显减少,风口破损大幅度减少,各项技术经济指标显著提升。

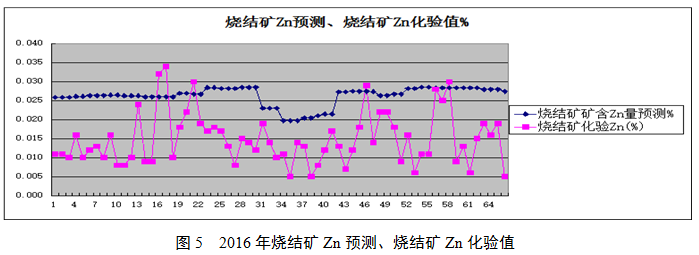

4.2 高炉Zn负荷得到有效控制

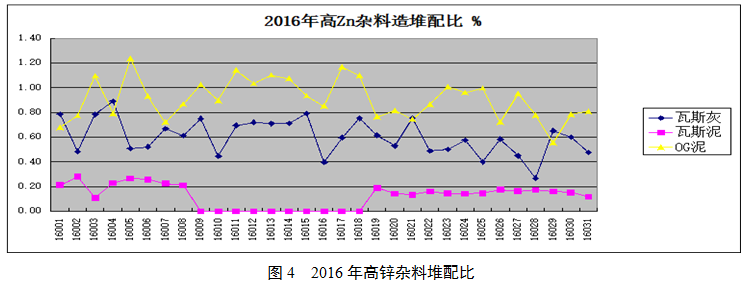

有害元素控制取得明显成效,2016年是近年来控制最好的一年。即有效地降低副产品库存,合理配加,炼钢产出OG泥得到有效利用,又确保有害元素控制在适宜范围,因有害元素原因对炉况产生不利影响的情况近三年一次也没有发生。

5 结语

(1)在含Zn物料的使用上,宁钢高炉曾经走过一段弯路,通过高炉煤气回水含Zn测定,控制瓦斯泥加入量,建立烧结矿锌含量与混匀矿中OG泥和瓦斯灰的配比回归模型,在特定的使用条件下,具有一定的使用效果,但不能从根本上解决使用配加的问题。

(2)作为含Zn物料,瓦斯泥含Zn高,含Fe低,成分波动大,高炉使用Zn负荷控制难度较大;OG泥恰恰相反,含Zn低,含Fe高,高炉使用Zn负荷控制难度较少,同一标准下可以大幅度提高使用量,和炼钢配合可以有效消化炼钢产生的OG泥,基本上做到产耗平衡。理顺各种含Zn物料之间的关系,完善和改进含Zn物料使用原则,有助于合理、经济使用含Zn物料,为高炉炉况稳定创造条件。

(3)完善的使用测算系统的建立是宁钢炼铁厂含Zn物料使用比较成功的做法,即确保有害元素控制在适宜范围,维护高炉炉况顺行稳定,又有效地降低副产品库存,合理配加,炼钢产出OG泥得到有效利用,经济效益明显。

(责任编辑:zgltw)