-

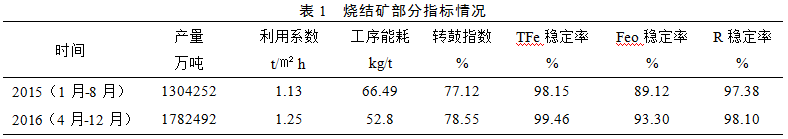

摘 要 龙钢公司近年来为了实施低成本战略,在烧结原料结构比的调整下采购粗粉的比例加大,精矿粉比下调,为了满足高炉冶炼的要求和禹龙品牌产品质量的品牌形象,原料结构科学配比混匀堆取,这就对烧结机的操作提出了苛刻的要求。烧结机在满足生产工艺的基础上,多次对十一辊布料下方的改造和压辊的成功运用最终使得料层由原来的750mm提升到780mm,通过实践的运行降低了烧结过程中的工序能耗,为高炉提供了优质炉料并获得了良好的经济效益。

关键词 烧结机 低碳厚料 实践

1 前言

龙钢公司就目前烧结机现有一台265m2,一台400m2和一台450m2共三台烧结机,供应1280m3高炉两座,1800m3高炉三座共五座高炉的生产用料。因此,提高、改善烧结矿的质量,降低生产成本是烧结工序的中心工作。近年来,龙钢公司炼铁厂烧结工序在现有的设备基础上大胆创新,通过生产工艺的改造,加强生产日常管理,采取厚料层低碳烧结生产工艺,生产出品质优、能耗低的烧结矿,促进了高炉冶炼的不断强化。

2 提高烧结厚料层的生产实践

2.1 采用高品位、低硅的含铁物料

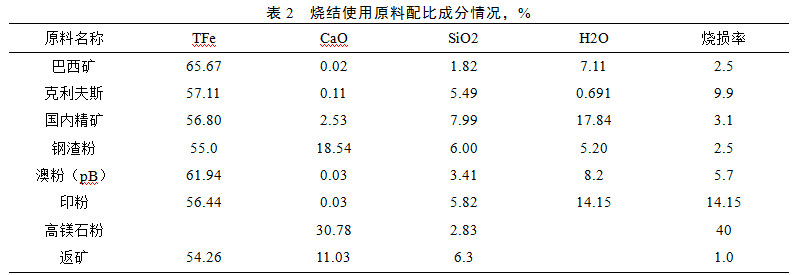

龙钢公司根据自身原料采购情况和成本状况,采用高品位低硅的含铁物料(表2)基本满足烧结低碳厚料层的条件,从而促进了高炉冶炼和节焦降耗。在烧结生产中,采取提高碱度和MgO含量,配加一定量的钢渣,高镁石粉和强化管理措施,解决烧结矿强度及低温还原粉化率高的问题,保证了烧结厚料层的正常生产。

2.2 提高烧结矿碱度

碱度是影响烧结矿矿物组成和强度的一个重要因素,在相同的工艺操作条件下,不同碱度烧结矿的矿物组成略有差异,致使烧结矿强度相差很大。由表2可知,龙钢公司炼铁厂烧结工艺所用烧结原料主要是巴西矿,克利夫斯,国内精矿,钢渣粉,澳(pB)粉,印粉等。这样的原料适宜高品位,高碱度烧结矿。根据烧结工序多年的生产经验,高硅原料可生成强度好的铁橄榄粘结相,而低硅高碱度原料可生成强度好,还原性好的铁酸钙粘结相。通过龙钢公司烧结工序近年来R的变化,提烧结矿碱度,既增加生石灰熔剂的配量,有利于混合料制粒和改善料层透气性,为提高料层厚度奠定了基础。

2.3 强化混合料的温度和制粒

烧结混合料温度是制约烧结生产的一个重要因素,如果混合料温度达到露点(60℃)以上,可以显著减少料层中水蒸气冷凝形成的过湿现象,有效降低过湿层厚度和过湿对气流的阻力,改善料层透气性,明显提高烧结生产率和降低燃料用量。据企业的生产实践证明,混合料温每提高10℃,可降低燃料用量2%-3%。龙钢公司经过多年的实践证明,配加生石灰,加热水消化,一混二混通入蒸汽,配加热返矿,有效的为烧结厚料层打下了基础。

强化一混的混匀效果,将以前的尼龙衬板改装成现在运行的陶瓷衬板,有效的减少了混料桶粘料情况,同时在混料桶内安装5cm的角铁,加强烧结料在一混加入热水之后的充分混匀,在二混加入同样的角铁使其充分制粒,已达到满足厚料层的粒级要求,经过这些小小的改造粒级较以前有所转变(表3),混合料粒级组成的改善,使得烧结机台车上混合料的透气性明显增强,265m2烧结机料层由原来的750mm提高到780mm,为烧结机的产量和质量奠定了基础。

2.4 改进工艺,强化厚料层操作

在十一辊布料器下料口两边,台车栏板以上部位安装挡料板,通过优化改造,逐步实现料层厚度达到780mm。同时对松料器、平料器的优化改造,随着物料结构不同,在一定R:2.0倍执行下,粗粉配比的加大,透气性过好,使得气流速度过快,液相来不及冷却结晶自制满足厚料层压辊平料器。

2.5 降低有害漏风

搞烧结的人都知道烧结就是以风为钢,无风就无烧结产质量可言。在主抽风机风量一定的情况下,应该减少有害漏风。在日常的生产过程过程中,要求岗位人员及专业点检对烧结机漏风进行检查,检查过程发现风箱、烟道发现漏风及时拿炮泥及时封堵,对台车机轨道动静滑板,机头机尾密封板双层泄灰阀翻版定期检查,更换,有效的降低了漏风率。

2.6 实行标准化操作管理

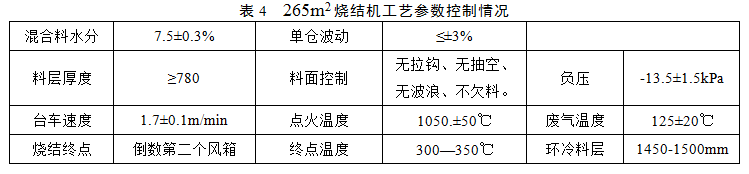

为提高烧结机厚料层操作,龙钢公司炼铁厂烧结工序非常重视生产组织,由作业区一把手担任生产控制中心,严格按照标准化操作制度控制好各工艺参数。提高配料精度,减少配料误差,台车布料高度,混合料水分的控制从而使烧结生产实现了优质、高产和低耗。

3 生产效果

龙钢公司炼铁厂烧结工序通过烧结机厚料层的实践,采取技术创新,工艺革新和标准工艺参数的控制,使得265㎡烧结机的烧结矿较以前取得了明显的效果。

各项指标不断优化,返矿率由27%降到25%,工序能耗66.49kg/t降到52.8kg/t,转鼓指数从 77.12%提高到78.13%。

料层厚度明显提高,265㎡烧结机料层厚度由750mm提高到780mm,充分发挥了烧结过程的自动蓄热作用,烧结矿的成品率提高,粒级组成得到改善返矿量减少,使得烧结成本有所降低。

4 结论

采用厚料层烧结不仅能降低烧结过程中的工序能耗,也为高炉提供了还原性能好,渣量低,强度好的优质炉料,使高炉增铁节能效益显著,实现了扭亏增效的大好局面。

厚料层烧结应从生产工艺、设备改造、操作管理和原料条件等主要环节入手,逐一采取相应的措施。

5 参考文献

[1]陶文,王沧.唐钢二炼铁厂2~#SM650mm厚料层烧结工艺改造及生产实践[J].河北理工学院学报. 2000(S1)

[2]马贤国.鞍钢二烧车间小球团烧结工艺参数试验研究[J].烧结球团.2000(06)

[3]彭坤乾.烧结料层温度场模拟模型和烧结矿质量优化专家系统的研究[D].中南大学 2011

[4]蔡文超.烧结制粒湿度系统优化控制研究[D]. 中南大学2007

(责任编辑:zgltw)