-

摘 要 热轧带钢厚度精度一直视提高产品质量的主要目标,可将厚度精度分解为带钢头部厚度命中率和带钢全长厚度差。头部厚度命中率取决于厚度设定模型的精度,当一批同规格带钢在进入精轧机组前由于粗轧轧出的坯料厚度、宽度,特别是带坯温度有所不同时,厚度设定模型为每一根带坯计算各机架辊缝,保证轧出的每一条带钢头部厚度与要求的成品厚度之差不超出允许精度范围。

关键词 热轧带钢 头部厚度 模型 命中率

1 前言

厚度精度随着控制技术的发展而不断提高,带钢全长厚差由AGC根据头部厚度(相对AGC采用头部锁定)或根据设定的厚度(绝对AGC)使全长各点厚度与锁定值或者设定值之差小于允许范围,因此头部厚度精度对AGC工作有非常大的影响。 由于带钢头部轧制时没有张力且温度比较低,须努力提高带钢头部厚度命中率。

2 带钢厚度控制

2.1 带钢厚度影响因素

造成热轧带钢厚度控制偏差的主要原因是厚度波动。影响头部厚度命中率的的因素为:

(1)设定模型精度不高(主要是温降模型和轧制力模型的精度);

(2)带坯在厚度方向存在温度差,所测表面温度与带坯实际平均温度有差异;

(3)带坯头部低温段过长

为此需提高设定模型精度,加强模型自学习及采用穿带自适应,即当带钢咬入F1,F2后根据实测轧制力及辊缝值推算出带坯实际的硬度(变形抗力)后,以此修正F3~F8机架辊缝使头部命中率得以进一步提高。

2.2 厚度设定模型

厚度设定的任务是根据将要进入轧机的坯料原始数据及实测数据,对轧机各机架的负荷进行分配确定各机架出口厚度后,通过相关模型计算出轧机各道次或各机架的辊缝设定值、轧制力及速度设定值等。

合理分配精轧各机架的厚度,要考虑设备条件的限制及工艺上的限制。对于带钢热连轧机来说,各机架的设备限制条件大致相同,但各机架的工艺条件不同,如前几个机架轧件厚,温度高,压下量可以大些,后几个机架轧件薄,温度低,压下量将依次降低,但速度是依次增高。负荷合理分配是指各个机架功率均匀分配或各个机架轧制力的合理分配,特别是后几个机架轧制力的分配将会直接影响成品的凸度和平坦度(板型)。

2.3 工作中遇到头部厚度异常的情况及解决办法

热轧带钢生产的过程中,经常会遇到头部厚度偏薄或者偏厚的情况,影响到AGC对带钢厚度的控制,出现的头部厚度偏厚或者偏薄的情况一般为:

(1)检修或者换辊等长时间停机以后开轧第一块;

(2)换规格轧制;

(3)换钢种轧制;

(4)轧宽板1530厚规格;

(5)紧急改规格轧制;

做为热轧带钢厂二级自动化岗位的员工,应该主要针对以上几种情况对模型相关参数进行修改,避免出现头部厚度异常的情况,才能更好的提高头部厚度命中率。

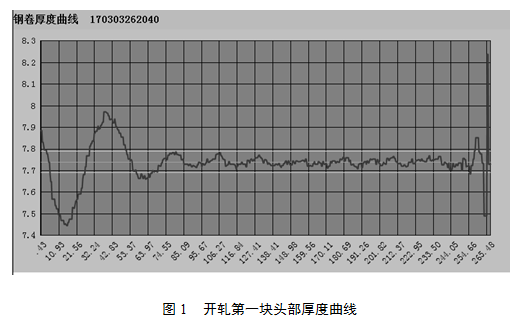

(1)检修或者换辊等长时间停机的时候由于在炉时间长,温度比较高,精轧速度手干预比较大等因素导致头部厚度偏薄如图1所示。

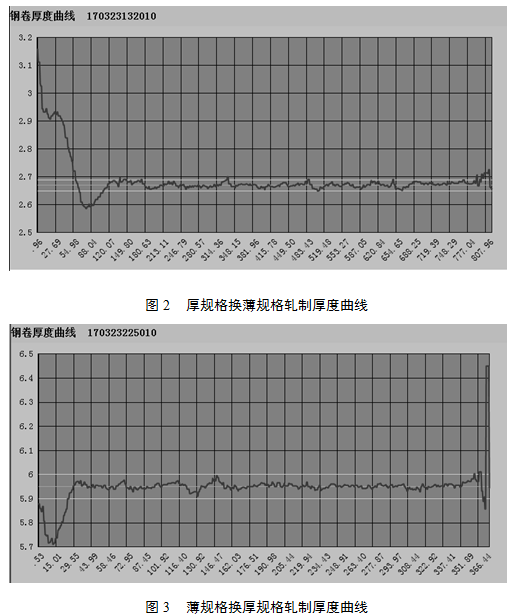

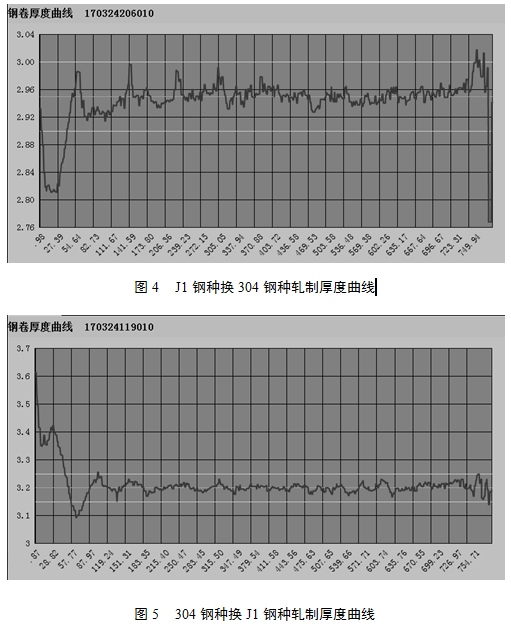

(2)换规格轧制的时候,由于薄规格的轧制力比较大相应的变形抗力也会增大,而且带钢越薄温降越大从而导致厚规格换薄规格轧容易偏厚,薄规格换厚规格轧容易偏薄如图2图3所示。

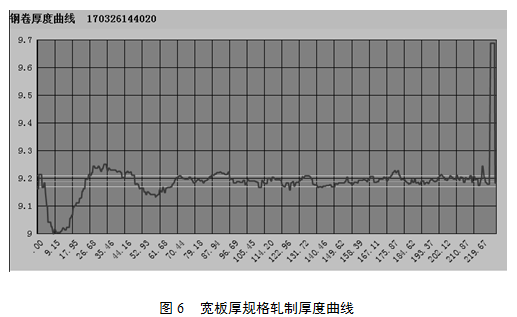

(3)换钢种轧制的时候,由于J1钢种比304的变形抗力大,且温降也比304钢种的大从而导致J1钢种换304钢种轧容易偏薄,304钢种换J1钢种轧轧容易偏厚如图4图5所示。

(4)轧宽板1530厚规格的时候,由于秒流量不够精确受活套影响比较大,且精轧速度手也会干预比较大,从而导致轧宽板厚规格容易偏薄如图6所示。

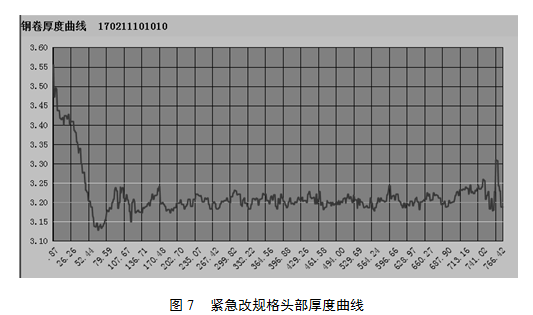

(5)紧急改规格的时候,一般是现场哪里有问题在热卷箱停留一会才开卷轧,由于钢带温度低从而容易偏厚如图7所示。

3 工作中对带钢头部厚度控制的经验总结

头部厚度控制主要是靠二级自动化人员对模型的相关参数进行修改和优化来提高命中率,这就要求二级自动化岗位的人员必须对现场足够熟悉和了解,能够预判得到下一块轧制的钢带头部厚度是偏薄和偏厚。一般情况下工作时间越长经验就越足,预判的也会相应的越准确。目前诚德集团1700热轧带钢厂的头部厚度命中率基本上可以达到百分之九十八以上,要高于高内大部分的钢厂。

4 参考文献:

[1]孙一康.带钢热连轧的模型与控制,2012.10

(责任编辑:zgltw)