-

摘 要 对涟钢7号高炉炉型维护经验进行总结,通过对高炉基本制度的调整,并采取多项措施,形成了合理的操作炉型,炉况日趋稳定顺行,各项经济技术指标稳步提高。

关键词 设计炉型 操作炉型 炉型维护

涟钢7号高炉于2009年10月开炉,有效容积为3200m³,设有4个铁口,32个风口。炉底及炉缸采用炭块—陶瓷砌体复合炉衬结合水冷薄炉底炭砖结构 ,炉底、炉缸区(含风口带)共4段,为光面铸铁冷却壁;炉缸以上为薄内衬结构,其中炉腹、炉腰、炉身下部所对应的5-7段为薄内衬铜冷却壁区域;炉身中下部对应8-10段冷却壁为双层水冷镶SiN结合SiC砖球墨铸铁冷却壁;炉身中上部对应的11-14段冷却壁为单层水冷镶浸磷酸粘土砖球墨铸铁冷却壁;炉身最上部15段为单层水冷倒扣式镶浸磷酸粘土砖冷却壁,冷却壁壁体面为高炉内型面。炉底水冷管及冷却壁均采用联合软水密闭循环系统冷却。此外,涟钢7号高炉还采用并罐无钟式炉顶、卡鲁金顶燃式热风炉、环保型INBA渣处理系统等先进工艺技术。

1 高炉设计炉型

高炉炉型设计是高炉正常生产的基础,合理的设计炉型是良好操作炉型的先决条件,也是高炉长寿的关键。设计炉型是否合理将直接影响开炉生产后煤气的分布,从而影响正常生产时炉型的维护。设计炉型要对高炉具体内型尺寸、冷却结构、耐火材料及砌筑等作出合理的选型和设计。

2 正常操作炉型的形成和维护

操作炉型是指开炉后,高炉在设计炉型的基础上,在一定的操作制度下,经过一段时间的运行后在生产中所形成的高炉实际内型。它既受冷却制度和下部送风制度的影响,又受上部装料制度的影响。另外,原燃料性质、长期低料线作业和频繁休风都对操作炉型有很大影响。

涟钢七高炉从2009年10月7日点火投产,开炉后迅速达产达效,经历了2年的炉况稳定期,2010年各项经济技术指标在国内同类型高炉中名列前茅,2011年初开始,受原燃料质量下降、日常操作调剂跟进不及时、设备故障多发等影响,出现炉墙渣皮粘接结厚现象,并且结厚现象越来越频繁,处理起来也越来越困难。同时经常性的处理炉墙结厚,使得高炉冷却壁水管出现了大量的损坏,也加剧了炉墙渣皮结厚速度及恶化程度。最终导致炉缸及操作炉型出现问题,炉况长期处于失常或不稳定状态。2016年以来,针对这些情况,在加强设备维护的同时,炉内从基本操作制度调整入手,采取多项措施,对炉况及炉型进行了调整,确保炉况稳顺,自2016年2月份至今,高炉已初步摸索出了处理炉墙渣皮结厚,维持合理操作炉型,控制合理水温差的方法,通过勤调、微调、早调维持了较理想的操作炉型,保证了炉况的稳定。

2.1 做好精料工作

a、焦炭

涟钢7号高炉使用的是煤化新能源公司生产的捣固焦,主要熄焦方式为干熄焦。焦炭质量的波动引起高炉炉况波动,气流紊乱,进而导致炉墙结厚、操作炉型异常,恶化了炉况恢复进程。加强精料工作,要求改善焦炭质量,维持合理煤粉库存及煤粉种类稳定,减少焦炭配煤方案调整次数,加强设备点检,降低干熄焦生产设备故障率,从而保证焦炭质量稳定及降低水熄焦使用率。经调整,目前焦炭基本满足高炉生产需求,M40达到90%以上,M10下降到4.5%以下,焦炭的反应性和反应后强度也都有不同程度的改善。

b、烧结矿

涟钢7号高炉使用本厂360m2烧结机的烧结矿。自2015年取消了自产球团矿的使用后,7高炉因受烧结产能不足影响,高炉熟料比低。2016年4月份开始使用外购球团矿,提高熟料比,同时要求烧结车间改善烧结矿质量,烧结矿成品喷洒CaCl2溶液,降低低温还原粉化率,提高转鼓强度至77%以上。目前在7高炉槽下降低了烧结矿筛速,以降低小粒烧结矿及粉末入炉。

c、块矿

做好采购计划,稳定块矿种类及粒度,同时加强块矿筛分管理,严格控制小于8mm的粉末不超过5%。

通过这些精料手段,目前高炉原燃料质量条件有较大改善,入炉粉末得以控制,从效果来看,每日旋风除尘器放灰量大幅减少,且因原燃料质量波动导致炉况失常的情况基本杜绝了。

2.2 选择合理的下部送风制度与上部装料制度

a、下部送风制度

高炉下部调剂以稳定炉缸工作状态为主,调剂主要是选择合适的送风参数。由于7高炉长期以来炉况处于非正常状态,长时间慢风及不定期休复风导致炉缸不活,状态差,且中心气流打通不易,因此送风制度必须坚持高风速、高鼓风动能、吹活中心的原则。2016年初期,高炉为吹活炉缸,采用了较小的进风面积(0.3446m2),后随着炉况恢复正常,风氧量、煤比的逐步增加,风速及鼓风动能越来越大,于是逐步适当将进风面积扩大(0.3816m2),使得风速维持240-250m/s,鼓风动能在130-140KW左右,既维持了合理的风口回旋区尺寸,又确保了炉缸工作均匀活跃和初始煤气流的合理分布。

b、上部装料制度

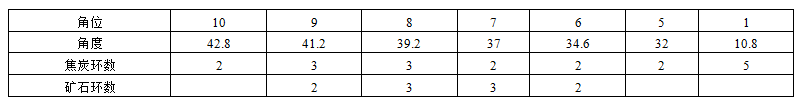

高炉上部调剂主要是对装料制度的调整,为了配合下部送风制度。7高炉上部调整坚持以放开中心,保持稳定适量的边缘气流的布料原则,形成合理的矿焦平台和中心加焦。经过实践摸索,装料制度基本稳定如下:

7高炉通过上下部结合调整,炉型日趋规整,壁体温度、砖衬温度均匀稳定,炉墙渣皮均匀活跃,并且通过日常密切关注冷却壁水温差变化,及时采取措施,基本解决了7高炉长久以来的炉墙结厚问题,维持了合理的操作炉型。

2.3 选择合理的冷却制度

合适、稳定的冷却水水压、水量及进出水温度是冷却系统正常、稳定工作的保证。结合煤气分布变化,及时优化冷却参数,可使高炉长期保持合理的炉型。目前7高炉冷却壁水管破损严重,冷却壁进水及冷却强度不均匀导致炉墙渣皮极易粘接结厚。7高炉5-7段为铜冷却壁,冷却强度较大,控制不好容易犯“腰痛病”,受高炉进水影响,一旦铜冷却壁段开始结厚,渣皮将逐渐生长至炉身上部并急剧恶化。若下部轻微结厚不及时处理,待上部也结厚了处理难度将大大增加。进过一段时间摸索,7高炉需时时保证炉墙渣皮的活跃性,不允许轻微粘结继续发展。在目前高炉本体4520m³/h的冷却水量下,控制冷却壁水温差5.0-6.0℃,铜冷却壁水温差1.5-2.0℃是比较合适的。另外,一旦因外界因素引起炉墙开始有粘接加剧的迹象,及时通过热洗炉等方式消除结厚隐患。

2.4 控制好热制度及造渣制度

目前7高炉基本配矿为82%自产烧结矿+5%进口球团矿+13%块矿。主流块矿为南非块和PB块,配加少量海南块或委内瑞拉块调剂碱度。在目前的配矿结构下,炉渣二元碱度、MgO含量和Al2O3含量对7高炉炉渣的黏度、熔化性温度、脱硫能力有很大影响。研究表明,7高炉合理的造渣制度为:保持炉渣温度稳定,(CaO/SiO2)控制在1.05-1.20,(CaO+MgO)/(SiO2+AL2O3)控制在0.9-1.05,Al2O3的质量分数≤15.5%,MgO质量分数控制在7.0%-9.0%。一旦发现炉渣化验数据异常,及时查找原因,积极调剂配料结构。此外,严格控制炉温稳定率,落实标准化操作,精细操作,用心调节,确保铁水硅含量在0.35%-0.45%,物理热1500℃以上。配合热制度调整好造渣制度,在保证生铁质量的同时维持良好的渣铁流动性,炉况正常时根据铁中硫含量及时调整炉渣碱度。

2.5 维持炉况稳定顺行

维持稳定顺行的炉况,不顶压差操作,守底线严格控制压差≯185KPa,若原燃料质量波动,则严控压差≯180KPa作业。避免悬料、崩料、管道行程、低料线等失常现象的发生。抓好炉前渣铁排放工作及炉前设备点检工作,防止因炮泥质量差、炉前操作失误、设备故障等导致憋渣憋铁导致炉况波动。这些失常炉况一般都会造成炉内气流和温度场分布失常,极易造成炉墙黏结和渣皮频繁脱落,破坏正常操作炉型。

3 总结

(1)设计炉型将直接影响开炉生产后煤气的分布,从而影响正常生产时炉型的维护,操作制度决定了操作炉型。合理的操作炉型的形成与维护,关键是要建立合理的操作制度,尤其是下部送风制度和上部装料制度。

(2)原燃料物理化学性能的波动,会影响操作炉型。当原燃料品种质量发生变化时,及时发现并进行气流调整,避免出现炉墙反复结厚和炉况恶化状况。

(3)高炉合适的冷却制度是维持合理炉型的辅助手段,控制合理的软水流量及进水温度,使得冷却壁水温差在合理范围。7高炉冷却壁水管大量破损进水,冷却强度不均匀导致炉墙渣皮极易粘接结厚。

(4)7高炉冷却壁水管大量破损进水,冷却强度不均匀导致边缘气流极其敏感,炉墙渣皮极易粘接结厚,操作上以发展中心气流为主,适当发展边缘气流,及时调剂,维持合理操作炉型,避免炉墙结厚。

(5)日常操作标准化,精心调剂,三班统一操作,保证热制度及造渣制度合理稳定,杜绝因操作失误而导致的炉况波动。

(责任编辑:zgltw)