-

摘 要 2017年是湛江钢铁全面建成投产的第一个完整之年,更是检验湛江钢铁发展能力和竞争优势的关键之年。湛江钢铁面对各方面的挑战和考验,出色完成了各项指标,创造了国内千万吨级钢铁企业从投产到“四达”的最快记录。湛江钢铁炼铁厂紧紧围绕公司“四达”目标,在稳定高炉生产顺行的前提下,铁前各个工序结合初步设计和工艺实践优化,全面推进达产和各项技术指标达标。本文简要介绍了2017年湛江钢铁铁前系统围绕两座高炉稳定顺行达产开展的主要工作,以及产能发挥、主要技术经济指标达标和能源环保方面取得的实绩。

关键词 炼铁系统 稳定生产 四达

1 前言

宝钢湛江钢铁有限公司(以下简称湛钢)下设炼铁厂、炼钢厂、热轧厂、厚板厂和冷轧厂,是从焦化、烧结、球团、高炉、转炉至轧钢的全流程钢铁联合企业。面对原燃料日趋劣化、冶炼要求降低能源消耗、控制污染物排放和降低铁水生产成本的新挑战,湛钢铁前系统各工序在传承宝钢股份炼铁厂围绕大型高炉稳定顺行生产经验的基础上,结合采用的新技术以及自身条件,摸索适合湛钢炼铁各工序的科学高效管理措施和综合操作制度与参数。在全面建成投产的第一年,铁前系统以高炉炉况稳定为中心开展了一系列的工作,通过资源优化配置、能源有效利用和整体协调,实现“达产、达标、达效、达耗”,实现持续稳定高效绿色生产。

2 湛钢炼铁系统基本概况

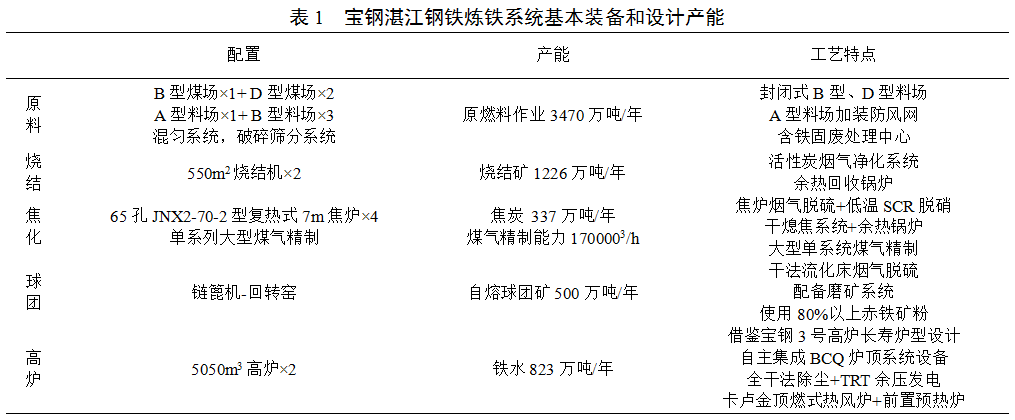

湛钢炼铁系统建有大型综合原料场,2台550m2 烧结机,4座65孔7m 焦炉及煤气精制,1套500万t链篦机-回转窑球团生产线,2座5050m3高炉,设计年产铁水823万t。

2.1 原料工序

原料场主要承担了各个工序所需散状原燃料的装卸、贮存、加工和输送任务,湛钢原料单元的混匀料场和1个原料贮存料场和1个煤贮存料场均采取了半封闭式B型料场,2个煤贮存料场采用了全封闭式D型料场,封闭式料场可有效降低扬尘和气候带来的原燃料水分波动;1个贮存铁矿粉的条形露天堆场,增设了20m高的防风网,减小起尘率,有效阻挡粉尘迁移。湛钢原料单元设计原燃料年作业量3470万吨,拥有285条皮带输送机,皮带总长60公里,原燃料输送采用封闭式皮带机通廊输送(约2.6km)和转运站微雾抑尘装置来控制粉尘污染,此新工艺减少了粉尘的收集和输送,直接在源头抑制粉尘的扩散。同时配备了匀矿堆积系统和原燃料破碎筛分系统,以满足各工序生产需求。此外,湛钢还设置了含铁固废处理中心,包括均质化、冷压块和转底炉产线,能有效地回收全厂含铁固废尘泥返生产再利用。

2.2 烧结工序

湛钢烧结工序配置了2台550m3带式抽风烧结机,两台烧结机系统采用对称布置,烧结矿设计最大产能可达到1226万吨/年。烧结机机尾选用了液密封环冷机冷却烧结矿,余热锅炉主要对液密封环冷机高温段和中低温段的余热回收中温中压蒸汽和低压蒸汽,同时,部分环冷机高温段冷却废气通过余热风机返至烧结点火保温炉用于点火助燃和热风烧结与保温,配合双斜带式节能型点火炉的微负压点火工艺,可改善点火质量和提高料面表面烧成。烧结机机头采用了16电场电除尘接活性炭烟气净化装置,对烧结机头原烟气进行除尘和脱硫脱硝处理后通过烟囱达标排放,回收的富硫烟气通过制酸系统制成浓硫酸。此外,烧结工序原料输送系统和粗粉焦破碎系统采用了集中布置和除尘管理,提高了效率。

2.3 焦化工序

湛钢炼焦工序的4座焦炉均选用了高效节能的65孔7m焦炉,设计最大焦炭年产量337万吨,采用全部干熄焦工艺,配套了4座140t/h处理能力的高温高压干熄炉。焦炉炉体采用废气循环与两段加热相结合的方式,改善了焦炉高向加热的均匀性,同时可降低炼焦过程的燃烧强度。炭化室采用的薄墙设计可降低立火道温度,减少炉体表面温度和散热,提高了传热效率。外部采用高效隔热材料和陶瓷纤维毡进行密封隔热,减少了焦炉的热损失并有效提高了焦炉热工效率。干熄焦锅炉采用高温高压参数,回收后的蒸汽温度530~545℃,压力达到9.5MPa,较中温中压蒸汽可提高10%的发电量。焦炉烟气净化采用了“旋转喷雾半干法脱硫+低温选择性催化还原法(NH3-SCR)脱硝除尘”工艺,是世界上首个对钢铁企业焦炉烟道废气脱硫脱硝的工程应用实例。

2.4 球团工序

球团工序为原龙腾物流并入,采用了链篦机-回转窑工艺,设计使用高比例赤铁精粉,具有制备500万吨熔剂性球团生产能力,于2016年1月正式恢复生产。链篦机篦床5.8×78m,链篦炉罩分为鼓风干燥段、抽风干燥段、预热I段和预热II段;回转窑Φ6.96×52m,主煤枪可气、煤混烧;环冷机有效工作面积248m2,采用三段式4台鼓风冷却风机连续冷却,I冷段热风直接引入回转窑,II冷段通过热风管直接引入链篦机预热I段作为热源,Ⅲ冷段低温风则被送至链篦机鼓风干燥段;同时还配套了湿式球磨机、真空泵过滤、圆筒干燥、高压辊磨等精矿粉处理系统。烟气脱硫采用了技术成熟的LJS循环流化床法。

2.5 高炉工序

湛江钢铁1号高炉于2013年5月17日开始打桩建设,2015年9月25日投产,2号高炉于2014年5月15日开始打桩建设,2016年7月15日投产。两座高炉有效容积均为5050m3,单座高炉配置4座卡卢金顶燃式热风炉配合前置预热炉对提高余热回收效率的设计,以烧BFG(高炉煤气)为主;全干法除尘系统配合TRT余压发电,可有效提高约20%的发电量;炉顶采用宝钢、赛迪和秦冶自主集成的BCQ串罐无料钟炉顶设备,料罐有效容积100m3,设计压力300kPa,布料溜槽长度4.5m,为大型高炉大矿批灵活布料和高顶压操作提供了条件;2座高炉制粉喷煤系统合并布置浓相输送直接喷煤,INBA法水渣处理。

3 坚持精料方针,优化操业管理,实现高炉持续稳定高效生产

湛钢1号高炉在投产不久,受到强台风“彩虹”的影响,原燃料进厂物流限制了高炉生产的快速爬坡,2016年在进厂物流条件逐步恢复后才开始逐步爬坡达产并稳定运行,2号高炉投产后各方面条件相对充分。高炉炉况的稳定,是获得良好技术指标的前提,同时也是节能降耗的基础。湛钢铁前系统在经过2016年两座高炉系统爬坡后,2017年的重点生产工作主要放在了保障高炉顺行达产、各工序技术指标达标和达耗上。

3.1 精料管理

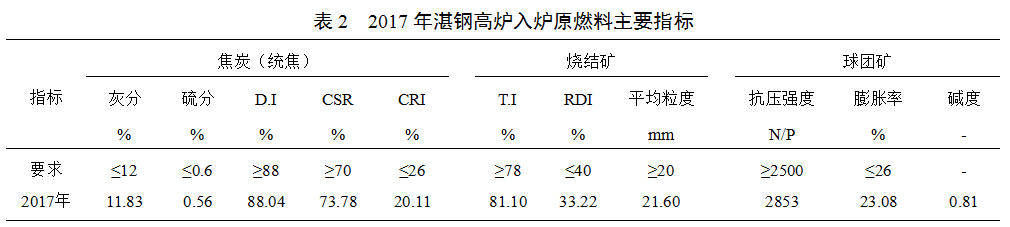

精料是高炉稳定顺行、强化冶炼、获得良好经济指标的基础,高炉炉容越大,喷煤比越高,对原燃料质量的要求越高。宝钢高炉生产一贯坚持精料方针,并追求原燃料的稳定。湛钢高炉入炉原燃料的主要质量指标实绩如表2所示。

焦炭质量不仅影响高炉上部透气性和炉况的稳定,而且影响下部死料柱的透液性、炉前出渣铁作业,以及炉缸长寿。对于特大型高煤比操作高炉,保持焦炭的高质、稳定尤为重要。湛钢炼铁厂高度重视焦炭的质量,炼焦配煤的基本思路,是在满足高炉冶炼基本需求的前提下根据不同时期喷煤比的情况小幅度调整优化配煤结构,并严格控制炼焦焦炭质量,保持低灰分低硫分的同时,冷态转鼓强度D.I值(焦炉统焦取样数据)基本保持在88.0%以上,热强度指数CSR和反应性指数CRI也保持在稳定的水平,分别在70~74%范围和20~25%范围。

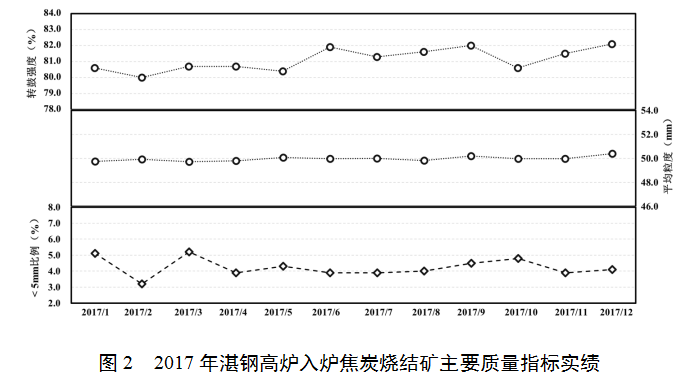

湛钢高炉含铁炉料仍以烧结矿为主,因此要求烧结矿的要求是须具有足够的冷强度、较低的低温还原粉化指数和合适的平均粒度。在现有的配矿资源和物流条件下,结合对烧结工艺控制参数的探索和固化,2017年在褐铁矿配比达到45%时,烧结矿转鼓指数T.I值仍能保持在80%以上水平,低温还原粉化指数RDI值(ISO标准)控制在40%以下,小于5mm比例逐渐下降,在满足高炉高冶炼强度要求的同时兼顾了成本。

3.2 高炉达产达标实绩

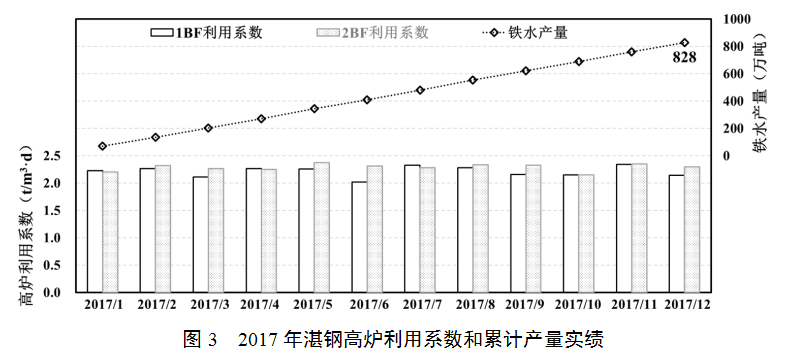

高炉的稳产达产主要由原燃料质量和高炉运行操作共同决定,在前工序保证入炉原燃料质量稳定的前提下,操业技术的及时调整和稳定是炉况顺行的关键。湛钢高炉操业充分继承了宝钢股份炼铁厂大型高炉生产积累的丰富经验,同时结合湛钢卡卢金顶燃式热风炉高风温送风能力和BCQ炉顶装置布料更为灵活的装备工艺特点,通过对高炉下部送风制度、高炉上部炉顶布料制度的不断调整,优化煤气流的控制,炉内煤气化学能和热能利用改善。如图3,湛钢两座高炉炉况基本稳定,利用系数也基本稳定在2.2~2.3 t/m3·d水平,2017年铁水产量828万吨,较设计产能的823万吨高出了近5万吨。

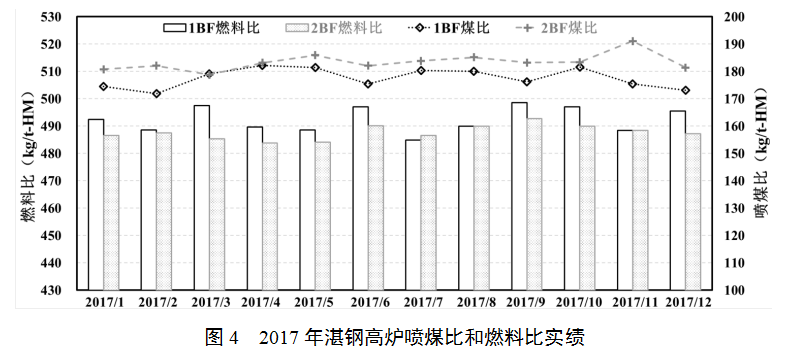

高炉炉况的稳定,是获得良好技术指标的前提,2017年湛钢两座高炉顺行,年均送风温度1260℃以上,保证了高炉下部带入的物理热量,结合湿分调节稳定风口理论燃烧温度,在煤比提高的情况下改善了煤粉在风口前的燃烧状态,对于降低高炉的燃料比有促进作用。如图4,湛钢两座高炉燃料比均在500 kg/t-HM以下,喷煤比达到170 kg/t-HM以上水平,其中2号高炉燃料比基本低于490 kg/t-HM,喷煤比逐步提高至185 kg/t-HM以上,为高炉的节能降耗打下了良好的基础。此外,湛钢高炉小块焦(<25mm)入炉比例从2016年的8.3 kg/t-HM提高至20.5 kg/t-HM水平,入炉焦比则从313.7 kg/t-HM下降至309.2 kg/t-HM,低燃料比和低焦比,加之铁水温度控制在1500±10℃以及合理的造渣制度,也为高炉低硅冶炼创造了良好的条件。

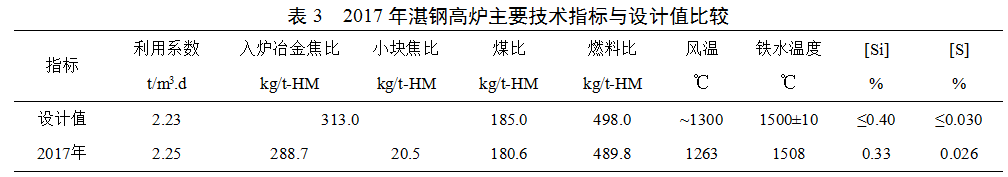

2017年湛钢高炉的主要技术指标如表3所示,通过高炉操业管理的不断改善和进步,除喷煤比略低于设计值,其他各项技术指标均优于初步设计值,利用系数的提高是达产超产的前提,焦比和燃料比的下降为高炉节能降耗和铁水成本的控制提供了保证,铁水温度和硅硫含量的降低也为后工序顺行生产和降低冶炼成本创造了有利条件。

3.3 铁前各工序能源回收和能耗控制

炼铁系统生产过程的工艺优化和余热余压的回收,是降低各个工序能耗的有效手段。湛钢铁前各工序结合初步设计的进步,通过对工艺参数的探索和改善固化,在降低能耗方面也取得了一些进步。

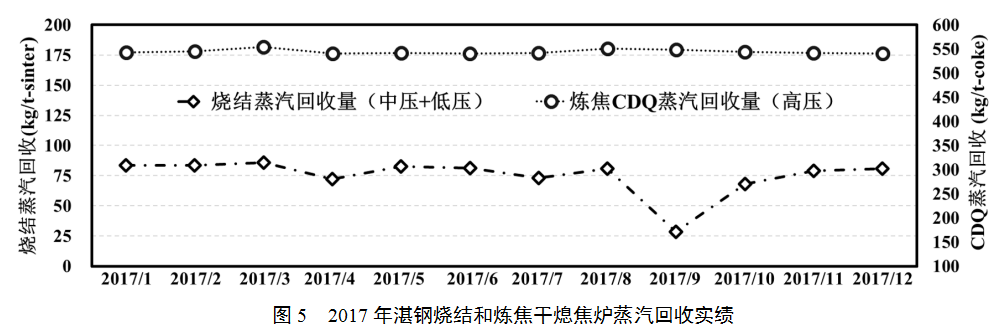

湛钢炼焦工序采用的干熄焦工艺可将高温红焦约80%的显热通过惰性气体换热回收产生蒸汽,见图5,从2017年实绩看,在保证合适气化率和焦炭质量的前提下,通过控制干熄焦排焦温度,干熄焦高温高压蒸汽回收量基本保持在550 kg/t-coke,高于初步设计的540 kg/t-coke水平,有效降低了炼焦工序能耗。此外,干熄焦还节约了数量可观的熄焦用水,湛钢焦炉工序耗水量仅在300 kg/t-coke水平。

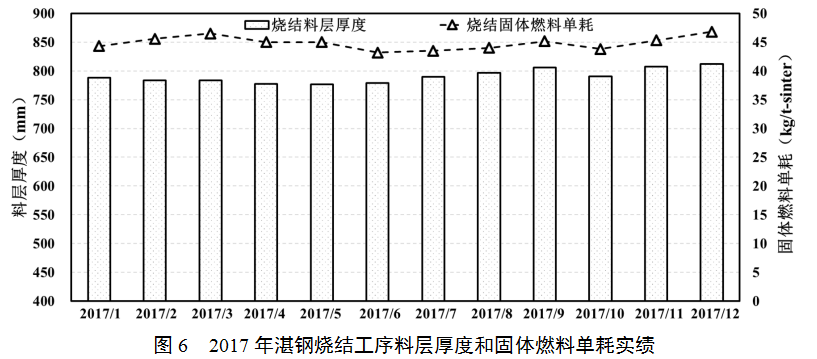

相较于干熄焦的蒸汽回收,湛钢烧结工序余热锅炉主要对液密封环冷机高温段和中低温段的余热回收中温中压蒸汽和低压蒸汽,蒸汽回收量实绩基本保持在80 kg/t-sinter以上。同时,部分高温段冷却废气通过余热风机返至烧结点火保温炉用于点火助燃和热风烧结与保温,配合双斜带式节能型点火炉的微负压点火工艺,可改善点火质量和提高料面表面烧成,减少燃料消耗。此外,湛钢烧结工序结合褐铁矿自身烧结特性实施厚料层烧结,通过探索控制合理的垂烧速度和稳定烧成,在高褐铁矿配比烧结情况下固体燃料单耗逐渐改善。如图6所示,烧结料层逐渐提高至800mm,固体燃耗稳定在45 kg/t-sinter水平。

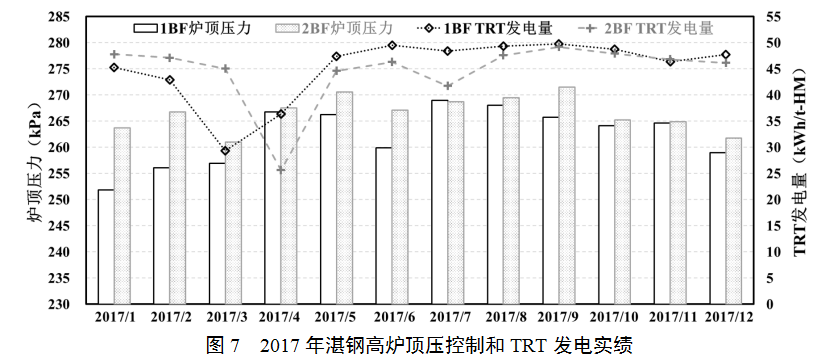

湛钢高炉卡卢金顶燃式热风炉以烧BFG(高炉煤气)为主,本体蓄热室采用了19孔蜂窝高效格子砖,蓄热室格子砖格孔直径30mm,加热面积48m2/m3,具有很高的换热面积,大幅度增加了热风炉换热效率。热风炉系统增加了一套热均压装置,该装置通过把前行送风炉炉内的压力及高温度的热风,在换炉燃烧前均压到燃烧结束并投运到送风的热风炉炉内,有利于热风炉的温度和余热的使用。通过对热风炉烧炉用的煤气和空气预热,降低了热风炉的能源消耗,提高了整体的余热利用效率。2017年通过对热风炉系统烧炉控制参数的优化,BFG单耗555 m3/t-HM,LDG单耗仅6.6 m3/t-HM。湛钢高炉煤气在进入TRT之前采用了重力除尘和干法除尘的净化系统,相对于传统高炉煤气湿法除尘系统,其净化后的煤气含尘量低、温度较高且压力损失较小,TRT余压发电系统可以提高约20%的发电量。如图7所示,除3月、4月的1号高炉和2号高炉TRT余压发电设备年修和检修外,在高炉操业上通过提高炉顶压力,在日常管理上降低故障停机和非故障停机,提高运行率,月均发电量稳定在45kWh/t-HM以上,最高达到50 kWh/t-HM的水平,提高了高炉生产的能源回收。

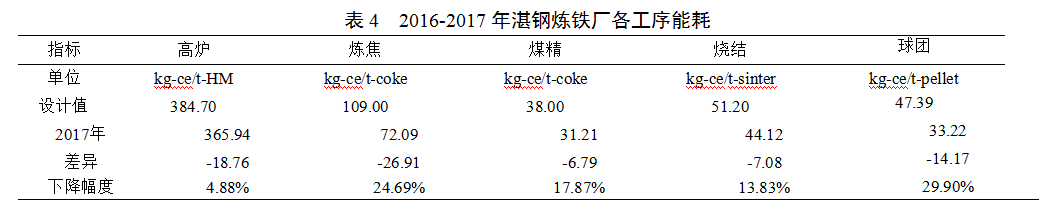

湛钢炼铁厂2016~2017年各个工序的能耗变化如表4所示,通过围绕高炉稳定、各工序达产达标为中心的科学管理和节能降耗工作的推进,工序能耗较之初步设计值均有不同程度的下降,实现“达耗”目标的同时,也有效地降低了铁水成本,提高了湛钢炼铁的竞争能力。此外,湛钢炼铁系统拥有正式员工1060人,按2017年年度铁水产量计,年人均铁水产量达到7811吨,员工产铁水效率也有大幅提升。

4 城市化钢厂环保进步

随着国家对环保要求的逐步提高,钢铁企业如何实现与城市生态环境和谐融合,成为现代化钢厂尤其是城市钢厂面临的难题。宝钢湛江钢铁作为新建的大型钢铁基地,秉承了宝武城市钢厂的绿色节能环保理念,铁前工序的能源消耗、大气污染物排放控制治理和固体废弃物的资源化回收返生产再利用是开展城市化钢厂环保工作的关注重点。

4.1 节能降耗源头减量化

湛钢炼铁厂各工序降低能耗的同时,也在一定程度上降低了主要大气污染物的排放量。例如:烧结工序的SO2和NOx主要是由焦粉、煤粉等固体燃料在烧结过程中产生,随着烧结固体燃料单耗控制在相对较低的稳定水平,吨烧结矿硫化物和氮氧化物的发生量也得到有效控制;炼焦工序为满足高炉生产要求,需要对炼焦配煤的硫分进行严格控制,同时焦炉采用COG混合硫化物和氮氧化物含量较低的BFG燃烧加热,也降低了硫化物和氮氧化物的发生量;高炉工序降低燃料比和热风炉烧炉煤气单耗有效地降低了吨铁水大气污染物排放量,提高小块焦入炉比例降低对统焦的总需求量,也可降低炼焦工序的大气污染物排放总量。

4.2 固废资源化返生产再利用

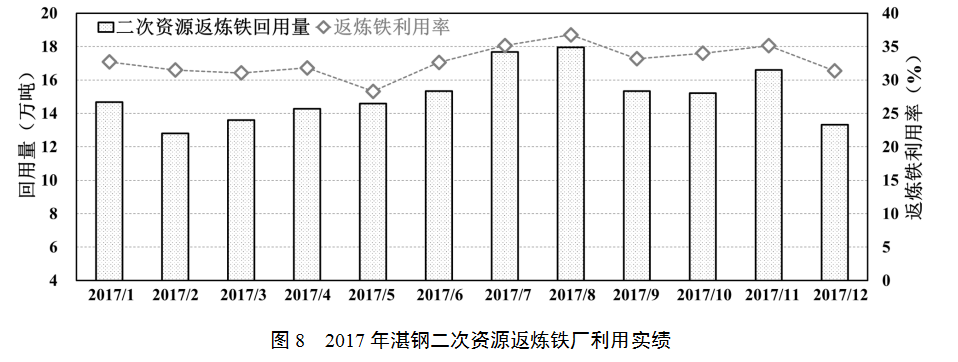

钢铁企业内各个区域产生的各种含铁粉尘和固废的数量巨大,但由于这些尘泥和固废具有各自不同的特点:例如轧钢系统产生的氧化铁皮和氧化铁泥等,虽然含铁量较高,但由于其粒度较小,无法直接返炼钢转炉使用,需要通过返烧结生产再利用;高炉灰、炼铁除尘灰、KR除尘灰、炼钢除尘灰和OG泥等的具有粒度细、亲水性差等特点,且对高炉生产有害的Zn元素含量不同,需要经过分类处理后才能返生产使用。湛钢铁前系统设置了固废处理中心,包括了均质化、转底炉和冷压块三条产线:其中均质化产线主要是将炼铁区域的低Zn含量的高炉一次灰、高炉二次灰、出铁场除尘灰、原料除尘灰和KR除尘灰等进行混合控制成分均匀与水分稳定后,再堆入匀矿大堆中;转底炉主要将OG泥、炼钢除尘灰和精炼除尘灰等Zn含量高的粉尘制成含碳球团后,经转底炉脱锌处理回收Zn元素,产出的高金属化率球团供高炉使用;冷压块产线则是将部分炼钢产生的OG泥进行压球烘干后供转炉使用。如图8所示,通过烧结工序和转底炉处理,2017年湛钢基地产生的固废总量中的21种固废约182万吨由炼铁系统返生产使用,二次资源返炼铁利用率达到30%以上。

4.3 环保新工艺技术的应用

炼铁厂原料工序采取的封闭式料场,以及露天料场增设的防风网,使得原料场区域和原料输送线的环境得到大幅改善,区域月降尘量达到20 t/km2以下水平。

高炉工序出铁场针对初始浓度达3g/Nm3的高炉出铁场出铁时产生的烟气,设置了烟气除尘系统,对于开堵铁口烟尘、一次除尘未捕集到的烟尘及高炉炉顶上料主皮带机头部、炉顶受料斗处工作时产生的粉尘,在炉顶除尘系统的基础上新增了炉顶罩,设置于车间的屋脊处,利用顶棚下受限气流自发向高处运动并积聚的特性将烟气引流至炉顶除尘系统,提高了炉顶除尘系统的烟气捕集效率。通过一系列的控制手段,高炉区域月降尘量达到10 t/km2以下水平。

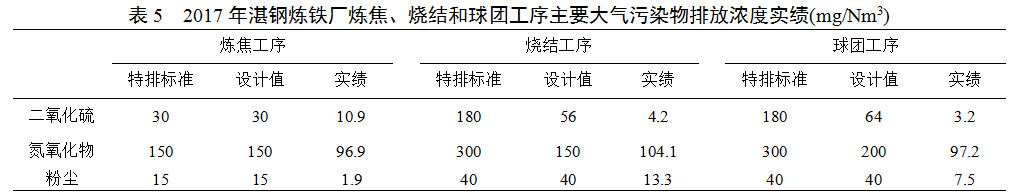

针对环保要求的变化和湛钢执行目前国家最严格的行业环保排放标准,在炼铁厂铁前工序采用的多种环保新工艺技术(钢炼焦工序采用的“旋转喷雾半干法脱硫+低温选择性催化还原法(NH3-SCR)脱硝除尘”工艺,烧结工序选择的活性炭脱硫脱硝工艺来净化烧结烟气,以及球团工序采用的较为成熟的LJS循环流化床法),通过不断探索和优化操作参数,环保设备同步运转率达到99%以上,减排也取得较为明显的效果。见表5,炼焦、烧结和球团工序的主要大气污染物经过净化后均低于设计值,也远低于国家的特别排放标准,排放总量得到有效控制。

5 结语

2017年是湛钢炼铁系统在全面建成投产的第一个完整之年,围绕“四达”目标开展工作,充分发挥装备的设计能力,主要技术指标基本达到设计值水平,各个工序的能源消耗均有不同程度的下降,员工生产效率也达到较高程度。与此同时,环保新工艺技术应用也取得了预期的效果,主要大气污染物达标排放,厂内固废资源化返生产再利用也取得了一定的成果。然而,与国内外先进的钢铁企业相比较,湛钢炼铁系统的部分技术指标和城市化钢厂环保推进的程度仍存在差距,在保持已有成果的同时,仍需要在技术上和管理上不断探索和追求进步。

(责任编辑:zgltw)