-

摘 要:研究了含Nb-Ti微合金汽车用钢高温变形及晶粒析出,通过成分设计、冶炼、热轧工艺的控制,开发出微合金化700XT汽车车厢用钢,并微观分析了此钢种的力学性能、金相组织等,通过生产跟踪,性能满足用户轻量化需求。

关键词:700XT 汽车厢体、轻量化

1 前言

随着国内以节约资源和环保意识的新政下,汽车工业需对减轻汽车重量、降低油耗、提高汽车结构件强度以及安全性能等提出了更高的要求,汽车用钢逐步呈现轻量化、高强化的发展趋势。有研究表明,当钢板厚度分别减小0.05m、0.10mm和0.15mm,车身减重分别为6%、12%和18%,可见增加钢板强度是减小厚度、减轻车重的主要途径。根据市场发展的需要,邯钢立足自身技术优势,通过合理的控轧控冷工艺[1],在2250产线上成功开发了700 MPa 级汽车厢体钢热轧卷板700XT,产品板形控制良好,力学性能及加工性能指标良好,满足汽车用钢轻量化设计和使用需求。

2 成分设计

2.1 技术要求

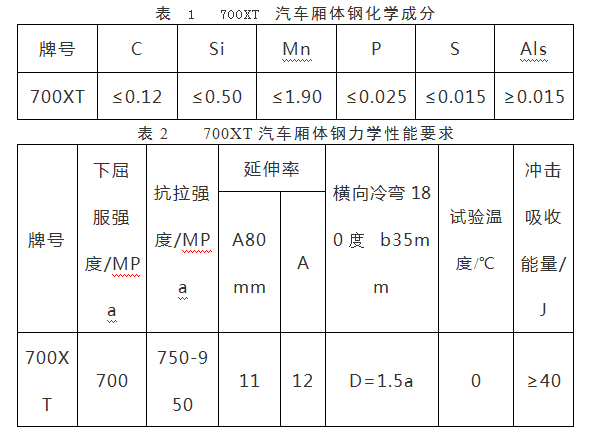

汽车厢体钢主要用来制造汽车的车厢,包括货车车厢、自卸车的翻斗、环卫厢式货车的车厢等。厢体钢的制造过程及服役条件不仅要求其具有较高的强度,还需具有良好的塑韧性、冷成型性及优良的焊接性能。为此,700XT 汽车厢体钢的力学性能及工艺性能指标,见表 1、表2。同时为保证焊接性能,要求按公式 CEV = C + Mn/6 + (Cr+ Mo + V) /5 + (Ni + Cu) /15 计算的碳当量 CEV≤0.35。

备注:1、当厚度>8.0mm时,规定的最小屈服强度允许下降20MPa;2、说明:b为试样宽度,a 为试样试样厚度;

2.2 成分设计

成分设计充分考虑微合金元素Nb、Ti,采用低C + Mn + Nb +Ti 成分设计,发挥 C、

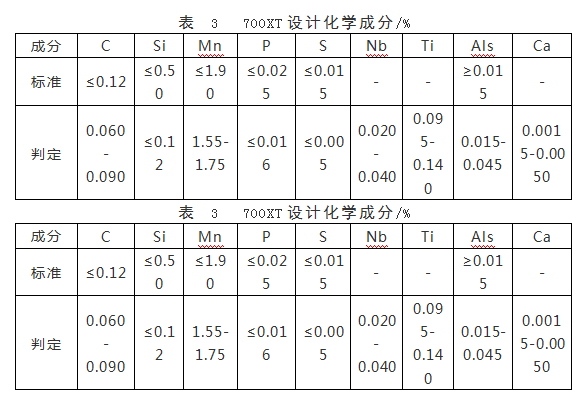

Mn 元素的固溶强化作用,添加微合金Ti 、Nb元素[2],一方面利用沉淀析出,发挥其细化奥氏体晶粒作用,另一方面Ti与Nb的结合,由于Ti与N在液态钢水中结合析出,为后续NbC析出提供形核质点,促进NbC析出更加弥散,有效阻止奥氏体晶粒长大,扩大奥氏体未结晶区,为铁素体相变提供更多的形核点,从而使氮化物粒子能有效的析出,发挥沉淀析出作用,以便获得高强度和良好的韧性。汽车厢体用钢对成型性及焊接性较高,必须降低钢水中粗大的氧化物和硫化物,同时严格控制钢中P、S 元素的含量,改善钢材的冷弯和冲击性能,化学成分设计见表 3。

2.3化学成分对700XT车厢用钢的影响

(1)C、N含量的影响

C:≤0.09%,较低的碳含量可使板卷具有良好的焊接性能和成型性能,强度的不足可以通过加入微合金元素和控轧控冷工艺来弥补。钢中加入微合金元素Ti与C、N原子结合,形成第二相就是固碳、氮的过程,析出的Ti(C、N)、TiC颗粒尺寸与析出(卷取)温度有关,适宜的卷取温度既可确保Ti(C、N)、TiC充分析出,又可保证析出物弥散细小;卷取温度过高将使得Ti(C、N)、TiC颗粒尺寸粗大,对提高钢的强度、低温冲击韧性和成型性不利;另外,钢中N含量的提高增加了Ti的消耗量,使成本提高。因此,应该降低钢中的N含量,就能减少TiN的析出量,就能降低Ti消耗量。

(2)碳当量的影响

微合金钢的碳当量一般要比普通钢及高强度合金钢要低一些,碳含量的降低不仅能保证微合金钢的良好的塑性、焊接性能和低温冲击韧性,而且能有效地提高钢材的冷、热变形能力。

(3)Mn含量的影响

Mn:1.55~1.75%,通过固溶强化和细晶细化提高钢的强度。在以再结晶控轧工艺生产的微合金钢中,过高的Mn含量将加重铸坯偏析、造成冲击韧性降低。

(4)Nb含量的影响

Nb在控制轧制和热机械处理时,会产生显著的晶粒细化和中等的沉淀强化,Nb提高了诱导相变的临界温度,降低诱导相变临界变形量,并对诱导相变细晶铁素体的长大有抑制作用。Nb提高了奥氏体再结晶温度,从而扩大奥氏体的非再结晶区,扩展了诱导相变控轧的工艺窗口。

(5)Ti含量的影响

Ti:0.095~0.14%,通过析出强化和沉淀强化提高钢的强度。Ti是主要强化元素,它主要是通过在铁素体区析出幼小的TiC来阻止位错运动从而提高屈服强度。其强化作用的大小取决于TiC颗粒分数、分布和大小等。在一定条件下,Ti含量直接决定了TiC颗粒分数,因此,Ti含量的提高有利于提高材料的强度;另外,分布、大小和铁素体的共格性等也对强度有重要影响。因而,Ti含量对强度的提高幅度也即TiC颗粒的强化效率是与冷却温度有关的。

(6)P含量的影响

控制P含量在0.016%以下,低的磷含量可以保证钢具有良好的韧性、冷成型性能和焊接性能。

(7)Ca:15~50PPm,改善夹杂物形态,从而改善钢的横向冲击韧性。

3 生产工艺

3.1 工艺流程

700XT汽车厢体钢生产工艺流程如下:高炉铁水→采用复合喷吹脱硫工艺→ 300 t炼钢转炉冶炼→ LF精炼→两机两流板坯连铸机拉坯→ 2250生产线板坯加热→高压水除鳞→ 4辊万能粗轧机可逆轧制→ 7架热连轧机精轧→层流控制冷却→ 3台地下卷取机卷取→离线检验→平整→打捆包装标识入库。

3.2冶炼与轧制工艺

冶炼和连铸:采用洁净钢模式冶炼和窄成分终点控制,通过铁水预处理→转炉冶炼→LF精炼→连铸全流程夹杂物、氧、氮、杂质元素控制技术,形成了洁净钢生产工艺技术,使钛强化高强钢S≤0.004%;P≤0.014%;T.O≤0.0015%,钢中[H]≤0.00015%,[N]稳定在≤0.0045%的范围之内。同时采用倒角结晶器对铸坯边部质量的改善及大压下量的动态轻压下技术,降低铸坯中心偏析、疏松,为后续生产提供优良的坯料。

控制轧制和控制冷却工艺:采用了TMCP工艺,通过控制轧制和控制冷却使得材料的晶粒细化、析出强化、固溶强化和组织强化作用,提高强韧性能,满足开发钛强化高强度钢。

加热:加热温度1250℃,加热时间180~240 min;精轧入口温度控制≤980℃;比较高的加热温度保证了连铸过程中形成的碳氮化铌能够充分回溶,以保证析出粒子充分溶解以起到细化晶粒作用。

终轧和卷取:终轧温度控制886-914℃,卷取温度600~620℃,以保证碳化铌、钛能够充分细小弥散析出,起到析出强化作用,保证具有高的强度和良好韧性。

通过调整加热温度和卷取温度,保证了微合金元素的回溶,从而有利地提高了屈服强度和抗拉强度,使性能合格率大提高,合格率由开发初期的70%左右提高到近100% 。

3.3车厢用钢低温韧性的影响因素

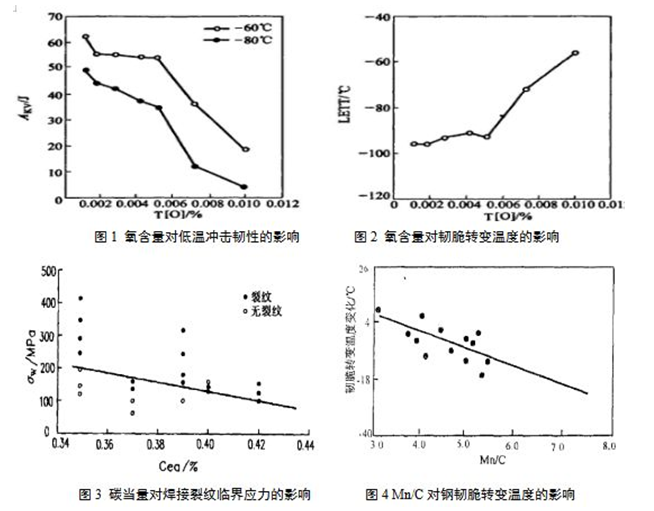

低的C当量和低气体O含量控制保证了钢具有良好的韧性。当T[O]含量越高,对钢水的洁净度越差,需对精炼加强对O含量的控制,当O含量低于0.0020%及Mn/C比低于5.0时,对车厢用钢的低温韧脆转变温度较好[3],具体变化情况见图1、图2、图3、图4 。

4 试制结果及分析

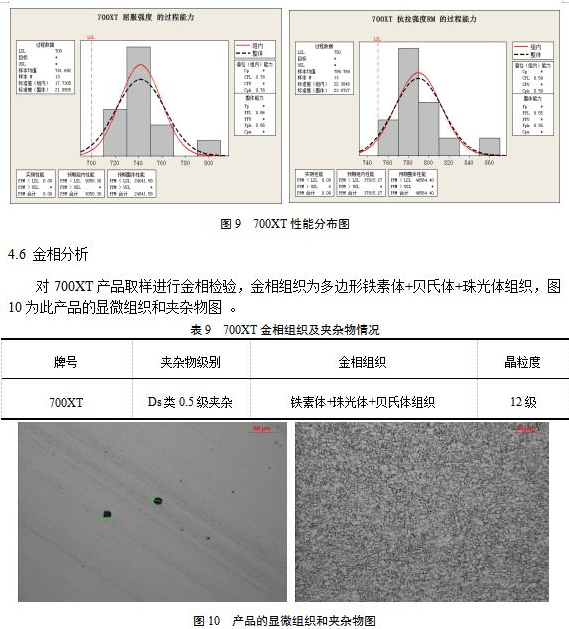

邯钢已按上述工艺进行了700XT 汽车厢体钢的工业试生产,至目前累计生产 3000 余吨,轧制规格为 (2.5~4.0) × (1500-1515)mm,通过对生产进行系统跟踪,产品成分性能满足用户要求。

4.1 熔炼成分

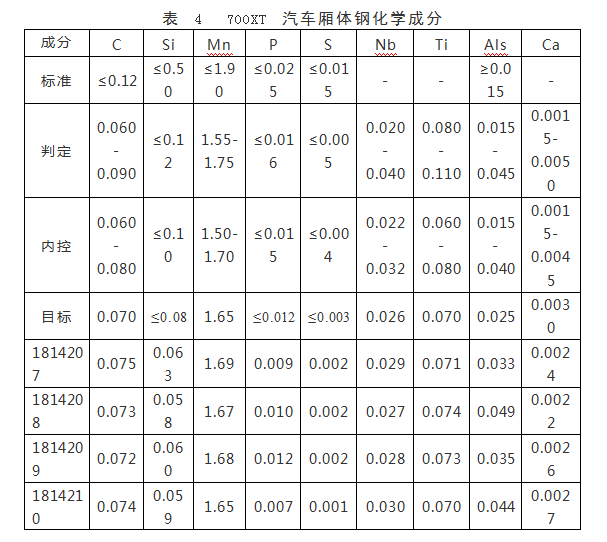

邯钢700XT汽车车厢用钢冶炼都按窄成分控制,可见P、S杂质元素控制的较低,实际控制满足洁净钢的要求,具体见表4 。

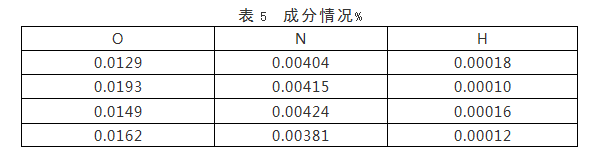

4.2气体成分

气体成分控制良好,具体见表5 。

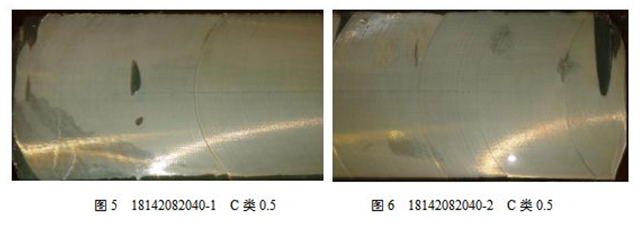

4.3铸坯低倍情况

实际生产过程中,通过浇钢过程中在线对铸坯的凝固末端进行一定的机械压下,补偿铸坯凝固末端两相区的凝固收缩,从而减轻乃至消除中心偏析、疏松,提高铸坯的内部质量,经过铸坯低倍检验,结果显示良好,C类0.5级,见图5-图6。

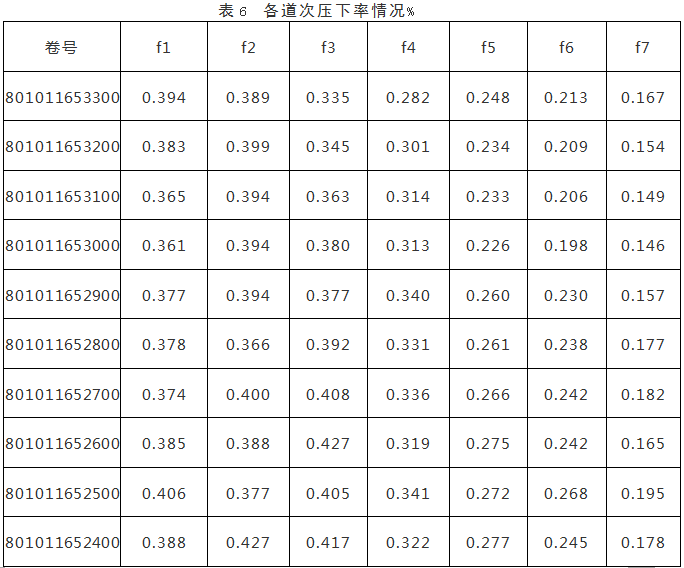

4.4 轧制工艺

通过控制轧制的各道次压下率及提高卷取温度(600~620℃)的命中率,确保Nb、Ti细小弥散析出,通过析出强化大幅度提高了钢的强度;但为了保证700XT车厢用钢的低温韧性,经过大量试验研究,奥氏体再结晶轧制压下制度对车厢用钢低温韧性性能有十分重要的影响。

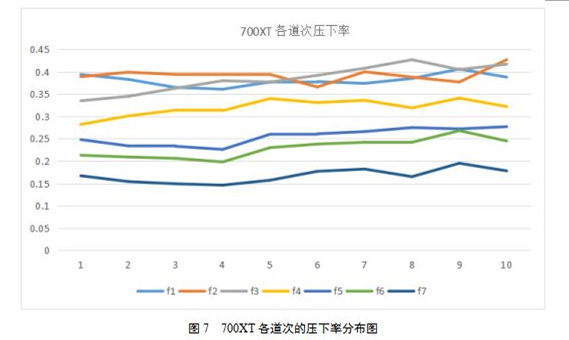

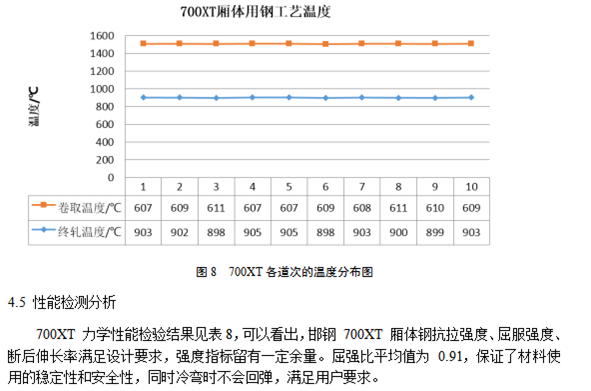

对于轧制厚度为(2.5-4.0)mm的车厢用钢700XT,铸坯原料相同,中间坯厚度为60mm,奥氏体再结晶区末道次采用不同的压下率,见表6、图7,轧制温度控制情况良好,见表7、图8,保障了车厢用钢的低温韧性性能及力学性能。

5 结论

本论文研究了高强度700XT汽车微合金钢的强化机理及工业生产技术的应用。

研究了添加微合金元素Nb、Ti,与C、N结合生产Nb、Ti(C、N)的析出温度及析出量随温度变化逐渐提高。

研究了微合金元素Nb、Ti作为重要强化元素,通过析出强化有效提高钢的强度。

参考文献

[1] 王有铭,等.钢材的控制轧制和控制冷却[M],冶金工业出版社,1995.

[2] 韩孝永.铌、钒、钛在微合金钢中的作用[J].宽厚板,2006,12(1):39-41.

[3] 赵刚、叶传龙等.含Nb-Ti微合金汽车用钢高温变形组织及力学性能的研究[J] .钢铁研究.2003,3:46-50.

(责任编辑:zgltw)