-

摘要 本文通过对高炉风口区耐火材料长达20多年的跟踪、调查、研究,分析了“铝碳砖”在高炉风口区使用效果,以及高炉风口区使用“铝碳砖”的经济价值和节能环保意义,并指出可以把高炉风口区耐火材料优化看作一次“高炉经济修理”,据此提出了“高炉经济修理”理念。

关键词 高炉风口区 组合砖 铝碳砖 高炉经济修理

2008年以后随着钢铁产能的暴涨,高炉原燃料供应紧张且价格奇高,钢铁企业经济效益逐渐下滑直至亏损,企业不得不大幅度压缩开支甚至压缩修理费用。钢铁企业的设备(高炉)以“不差钱式修理”的年代成为过去。随着国家宏观调控和压缩钢铁产能政策的实施,至2017年下半年钢铁企业经济效益大幅度回升,但2018年一季度其效益又明显下滑,由此看出,钢铁企业“不差钱”的时代有可能短时间再现,但不可能长期保持了!节约开支过紧日子将成为钢铁企业的新常态。因此,作为钢铁企业的高炉工作者,必须自觉养成勤俭节约为企业负责的精神,坚持不懈地为企业节约开支降低成本。特别是在企业经济效益不好的时期,更应该在保证高炉大修、中修或者项修质量的前提下,为企业节约修理资金,还要兼顾“大层面”的节能与环保(这里主要是指耐火材料生产过程的节能与环保),这也是一项非常重要的责任。然而既要保证高炉强化高效长寿又要为企业降低修理费用,还要兼顾“大层面”节能环保,做起来不是一件容易的事。因为最好的材料或者装备并不一定适合所有场合或部位,只有将合适的材料用在最适合的部位才是恰到好处,用在不需要的部位就可能是一种浪费。然而哪个部位最适合哪种材料不是很容易知道的,是需要不断地实践、总结、回顾、研究才能逐渐提炼出来的。笔者通过二十多年跟踪调查研究,发现高炉风口区耐火材料通过优化可以降低修理费用,认为可以将高炉风口区耐火材料优化看作一次“高炉经济修理”。

1 关于高炉风口区耐火材料的选择及其意义

关于高炉风口区耐火材料,笔者发现,二十多年来不管是大高炉还是中小高炉,其风口区都纷纷采用刚玉质(棕刚玉)“组合砖”,这似乎已经成为流行趋势。然而笔者对高炉风口区“组合砖”的直观感觉仅限于预砌时的“展示效果”即“非常规整美观”,感觉其它方面的意义不大。如果仅有这些,一旦高炉“点火”投产,就什么也看不见了,其观赏价值就没有了。另外,笔者曾多次参与高炉砌筑质检,发现其“组合砖”在炉内实际砌筑时很难达到原来预砌时的效果,尤其是砖缝质量难以保证,特别是大块“组合砖”有的砖缝甚至能够大到10mm,而且只要砌上去几乎无法修复,令人十分无奈。在使用寿命方面,刚玉质(棕刚玉)“组合砖”其抗渣铁冲刷侵蚀的能力并不强,甚至还不如“铝碳砖”,有研究发现,高炉风口区砖衬损坏的主要原因是渣铁冲刷侵蚀所致,磨损可以忽略不计。有关研究文章曾证实铝碳质耐火材料的“抗渣”性能优于硅铝质耐火材料,而刚玉砖(棕刚玉砖)属于高铝质耐火材料,其中的Al2O3很容易与炉渣中的CaO发生反应(类似于“参与造渣”),因此抗渣能力不强,而铝碳砖中的Al2O3则是被碳包裹着的,只要碳素材料不被氧化(烧掉),其中的Al2O3就不容易被“造渣”,因此抗渣性能要优于硅铝质耐火材料,这方面笔者可以通过济钢高炉实际应用情况予以证明。此外“铝碳砖”还具有以下经济优势,一,铝碳砖的价格是刚玉质(棕刚玉)组合砖的三分之一,是刚玉质(棕刚玉)标准型砖的二分之一;二,铝碳砖比重(或称容重)比刚玉(棕刚玉)砖低,即“重量轻”, 其砌筑速度会比刚玉质(棕刚玉)“组合砖”快一倍,比标准型刚玉砖也要快三分之一,因此可以缩短施工工期,使高炉提前投产。以上几项加起来,铝碳砖其经济性就不言而喻了。另外,如果风口区采用“铝碳砖”而不使用刚玉“组合砖”,则耐火材料生产厂家可以节约大量的模具制造费,可减少预砌过程人力物力费,甚至还能够减少因修砖、磨砖造成的环境污染。如果能够采用“不烧铝碳砖”还能够为耐火材料厂家节约能源减少空气污染,因此,仅仅是高炉风口区改变一下耐火材料,就能够为社会带来巨大的综合效益,何乐而不为呢?

2 济钢高炉风口区耐火材料的优选过程及应用效果

以济钢350m3高炉为例,1993年至1995年先后有5座高炉(包括5#、6#两座新建的和三座大修的),都采用了当时被称为节能环保产品的“不烧铝碳砖”,其砌筑范围是自风口下面的炉缸中部开始,即炉缸自焙碳砖以上包括风口区,上面到炉身中部,即整个炉体中部全部采用了“不烧铝碳砖”,通过几年的实际应用观察证明,其寿命明显优于以往的黏土砖。但自1993年使用不烧铝碳砖起至1996年,这段时间内曾有三座高炉发生了“结瘤”,另外两座也有不同程度地炉墙“结厚”。这期间还有其他厂家反映,在使用不烧铝碳砖砌筑的高炉上也发生了“结瘤”,于是业内纷纷认为是不烧铝碳砖“容易造成结瘤”。于是自1997年起改用巩义新型“烧成铝碳砖”。但以笔者之见,认为当时“结瘤”的原因不应该全部怪罪于“不烧铝碳砖”,而是当时原料条件较差,加上当时高炉操作制度上多采取“抑制边沿”措施,还包括对“不烧铝碳砖”特性的认识不足,因此,其“结瘤”的原因至少应该包含这三个因素原因。至于高炉结瘤是不是不烧铝碳砖的原因本文暂且不去评价,仅叙述铝碳砖在高炉风口区的应用情况及效果。

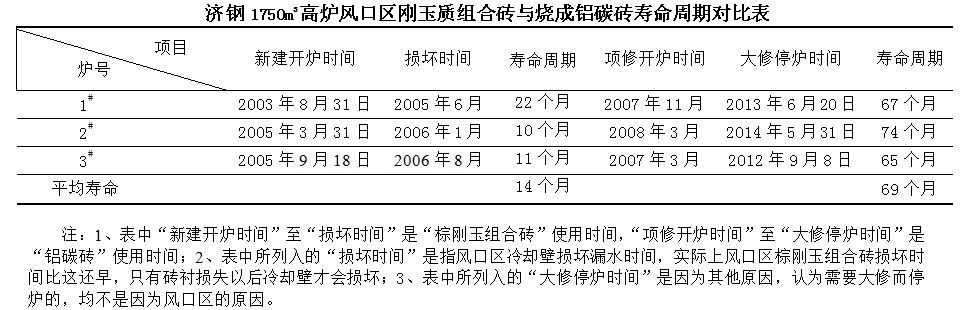

济钢350m3的1#高炉1995年大修时风口区最先采用“大块碳化硅组合砖”,1996年3#炉、1997年4#炉及2000年5#炉、2001年6#炉,风口区先后采用了“棕刚玉组合砖”。笔者跟踪调查发现,最早采用不烧铝碳砖砌筑的5#、6#高炉,直至2000年和2001年停炉大修时,其风口区的不烧铝碳砖仍然保持的比较好。特别是相邻的两个风口大套之间的铝碳砖基本完好,其完好状况明显优于以往的黏土砖。而风口区采用“大块碳化硅组合砖”的1#炉,则在其投产后第三年就发现其“大块碳化硅组合砖”早已被侵蚀掉,甚至发生了一个风口大套被烧坏,其相邻的两个风口大套之间已经侵蚀到大套下部。2001年至2005年间,笔者又利用3#、4#、5#、6#高炉中修机会进行了调查,发现其风口区的“棕刚玉组合砖”也侵蚀比较严重,甚至没有达到不烧铝碳砖的完好程度,可惜没有留下影像资料予以证明,但更有说服力的则是1750m3高炉。济钢1#1750m3高炉2003年8月31日建成投产,2005年6月开始发生风口区冷却壁损坏漏水,2006年1月~3月利用结构调整机会,对该高炉进行了停炉项修,项修时发现风口中心线以上的“棕刚玉组合砖”几乎全被侵蚀掉。2#1750m3高炉2005年3月31日建成投产,2006年1月开始发生风口区冷却壁损坏漏水,2006年11月2日~10日,对其进行了停炉项修,项修时发现风口中心线以上的“棕刚玉组合砖” 被侵蚀掉1#炉基本相同(照片中红色双点划线为风口区“棕刚玉组合砖”侵蚀曲线)。3#1750m3高炉2005年9月18日建成投产,2006年8月开始发生风口区冷却壁损坏漏水。针对三座“大型高炉”连续发生相同问题,引起了有关领导和部门的高度重视,随即组织了多次研讨会,会上笔者提出,将风口区冷却壁(即第四段冷却壁)上部减薄,在减薄部位附加铜冷却板,同时将风口区砌砖改用“标准型”不烧铝碳砖,不用组合砖,由于当时有关领导对不烧铝碳砖仍然心有余悸,随即决定采用标准型“烧成铝碳砖”。2007年3月按照上述方案首先对3#1750m3高炉进行停炉项修,项修时发现风口中心线以上的“棕刚玉组合砖”被侵蚀的程度与上面两座高炉完全相同。由于上述方案完整可靠,并且投资少工期短(主要是烧成铝碳砖价格仅为棕刚玉组合砖的1/3,而且砌筑速度快),随即于2007年11月和2008年3月迅速在1#和2#1750m3高炉推广应用。3#1750m3高炉自2007年3月项修投产至2012年9月8日停炉大修,1#1750m3高炉自2007年11月项修投产至2013年6月20日停炉大修,2#1750m3高炉自2008年3月项修投产至2014年5月31日停炉大修,这期间再未进行过针对高炉风口区的停炉项修或者中修。停炉后据炉长反映,风口区砖衬基本保持完好(当时拍过部分照片但不清晰无法采用,也就没有保存),特别是相邻两个风口大套之间的铝碳砖保持完好,而且风口大套上面靠近冷却壁处还有不少砖,充分说明铝碳砖的抗侵蚀能力优于“棕刚玉组合砖”。通过下表可以看出风口区“烧成铝碳砖”的寿命周期已经达到“棕刚玉组合砖”的4.9倍,如果按照4.9倍的寿命周期推算,为企业节约的修理费就相当可观。

注:1、表中“新建开炉时间”至“损坏时间”是“棕刚玉组合砖”使用时间,“项修开炉时间”至“大修停炉时间”是“铝碳砖”使用时间;2、表中所列入的“损坏时间”是指风口区冷却壁损坏漏水时间,实际上风口区棕刚玉组合砖损坏时间比这还早,只有砖衬损失以后冷却壁才会损坏;3、表中所列入的“大修停炉时间”是因为其他原因,认为需要大修而停炉的,均不是因为风口区的原因。

3 结语:

自济钢3座1750m3高炉风口区在2007年、2008年首先采用“铝碳砖”起,至和2012年又先后在因炉缸问题进行紧急大修的3#、4#、2#,以及济钢铸管公司1#、2#共5座350m3高炉推广应用,充分说明“铝碳砖”在高炉风口区的应用在济钢被普遍认可并达成共识,成为济钢“高炉经济修理”的第一选项,为企业为社会创造了可观的经济效益和环保效益。

(责任编辑:zgltw)