-

摘要 炼铁高炉炉役后期由于冷却壁水管大量破损,不能维持冷却壁的冷却功能,导致冷却壁母体迅速烧损,继而炉皮发红,打水冷却,影响高炉日常安全运行和各项指标进步,严重者会发生炉皮烧穿,造成高炉非计划停炉和人员伤害。本课题项目针对酒钢7号高炉炉役后期炉皮开裂发红破损现状,进行攻关治理,延缓冷却壁本体破损趋势,遏制炉皮发红开裂变形,为高炉稳定顺行创造条件,降低炼铁成本,保证职工工作环境安全。

关键词 冷却壁破损 炉皮开裂 异性冷却壁 炉皮造衬 延长寿命

1前言

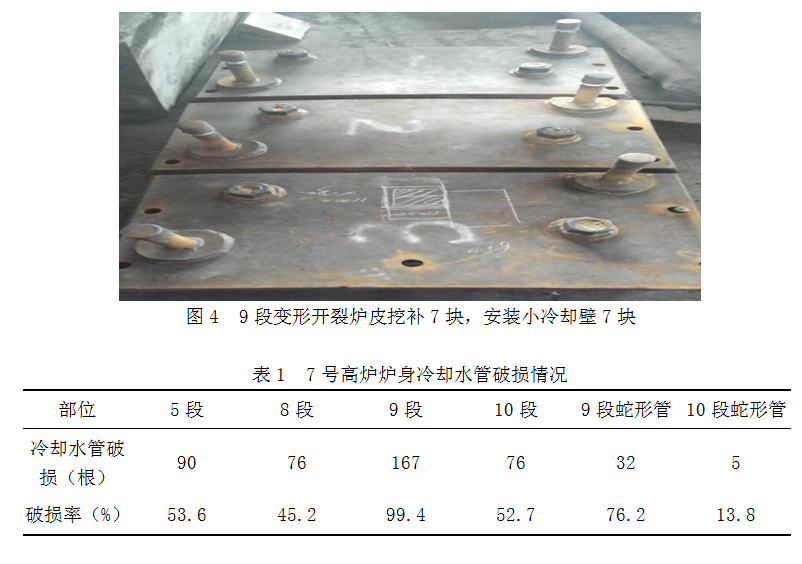

酒钢炼铁7号高炉于2011年3月6日开炉投产。高炉炉身采用薄壁内衬,设置15段冷却壁,21带炉皮,其中炉腹、炉腰及炉身下部第 6、7、8 段为铜冷却壁。炉身中部第 9、10、11、12 段为双层水冷管镶砖球墨铸铁冷却壁,炉身8 -10段3段冷却壁涉及第7、8、9、10、11带5带炉皮,炉皮材质为Q345C。截至2016年5月炉身5-10段冷却壁损坏水管436根,其中8段设计42块冷却壁,除10#、11#、12#、13#、20#、26#合计6块冷却壁破损外,其余36块冷却壁完好;9段设计42块冷却壁,除16#、17#、18#、21#、22#、24#、29#、30#、38#、10#合计10块冷却壁完好外,其余32块冷却壁损坏;10段设计36块冷却壁,除10#、11#、13#、24#、29#合计5块冷却壁损坏外外,其余31块冷却壁完好;炉身8-10段冷却壁共计破损43块,冷却壁破损率为35.8%。

2 高炉冷却壁破损情况

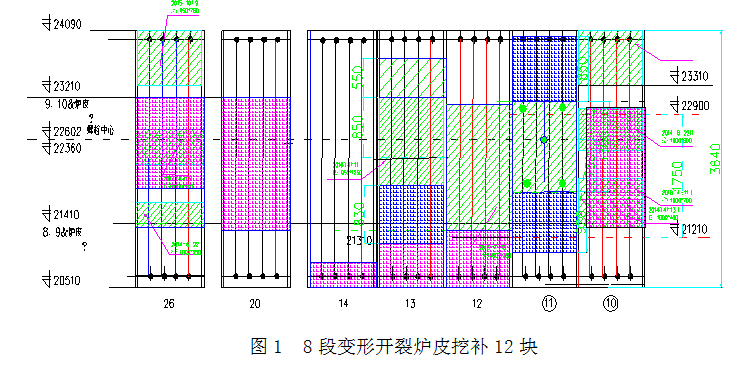

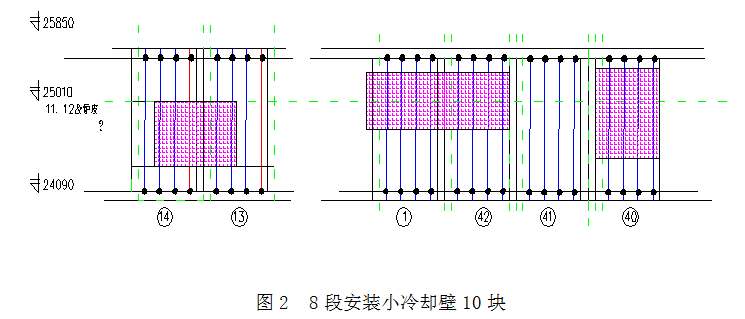

7号高炉 9段13#-14#、1#-42#,40#冷却壁母体破损,炉皮出现变形开裂;炉身8段10#、12#、13#、20#、26#冷却壁挖补炉皮处出现变形开裂。计划利用2月份高炉系统检修机会,对炉身8段10#、12#、12#、20#、26#变形炉皮(Q345C,δ=50mm),9段13#-14#、15#,1#-42#,40#冷却壁开裂变形两代炉皮(Q345C,δ=40mm)挖补安装小冷却壁。

(1)8段10#冷却壁安装铸铁冷却壁3件(冷却壁炉皮总尺寸为1700*960mm,每块炉皮尺寸分别为960*600mm、960*700mm和960*400mm),焊缝7.24m,挖补以8-9带炉皮焊缝为基准,焊缝向上1700mm;8段12#-13#冷却壁安装铸铁冷却壁2件(12#冷却壁炉皮尺寸为1080*770mm,焊缝长3.7m;13#冷却壁炉皮尺寸为960*700mm,焊缝长2.62m),12#冷却壁炉皮挖补以7-8带炉皮焊缝为基准,焊缝向上770mm;13#冷却壁炉皮挖补以7-8带炉皮焊缝为基准,焊缝向上700mm;8段14#冷却壁炉皮挖补焊接冷却壁铜管根(炉皮挖补尺寸1085*350mm,每块炉皮尺寸分别为575*350mm、510*350mm)焊缝长3.21m,挖补以7-8带炉皮焊缝为基准,焊缝向上350mm。(12#冷却壁炉皮尺寸为1080*770mm,13#冷却壁炉皮尺寸为960*700mm);8段20#冷却壁安装铸铁冷却壁3件(冷却壁炉皮总尺寸为1900*960mm,每块炉皮尺寸分别为960*700mm、960*700mm和960*500mm)焊缝长9.42m,挖补以9-10带炉皮焊缝为基准,焊缝向下1900mm。8段26#冷却壁安装铸铁冷却壁2件(冷却壁炉皮总尺寸为1300*960mm,每块炉皮尺寸均为960*650mm)焊缝长5.48m;挖补以9-10带炉皮焊缝上沿为基准,向下1300mm 。

(2)9段13#-14#冷却壁安装铸铁冷却壁2件(冷却壁炉皮总尺寸为1200*800mm,每块炉皮尺寸分别为800*600mm的2块)焊缝4.8m,挖补以9-10带炉皮焊缝为基准,焊缝向上800mm 。9段40#冷却壁安装铸铁冷却壁2件(冷却壁炉皮总尺寸为1100*900mm,每块炉皮尺寸分别为900*400mm和900*700mm)焊缝长4.9m,挖补以11-12带炉皮焊缝为基准,焊缝向上400mm ,向下700mm。9段42#-1#冷却壁安装铸铁冷却壁3件(冷却壁炉皮总尺寸为2100*700mm每块冷却壁尺寸分别为700*700mm的3块)焊缝长6.3m,挖补以11-12带炉皮焊缝为基准,焊缝向上350mm ,向下350mm,具体位置如下图1、图2所示:

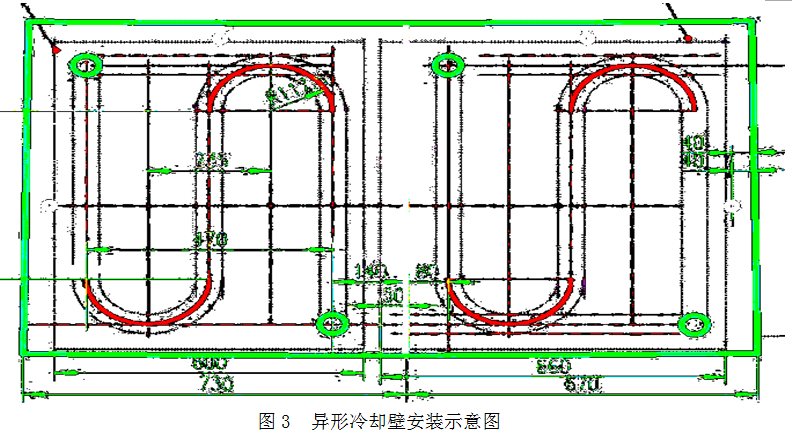

3 异型冷却壁安装的具体要求

因冷却壁母体损坏,炉壳直接接触高温煤气流,炉壳温度较高,炉皮打水或安装微冷等措施无法控制时采取安装小块铸铁冷却壁的方式进行处理。通过探索改造,在炉皮位置安装铸铁冷却壁具有以下优点:

(1)为方便冷却壁的安装,冷却壁制作上采用壳壁一体,冷却壁制作后直接和炉壳安装到一起。

(2)为保证冷却壁安装至炉体后相对薄弱的焊缝位置再次开裂,冷却壁与炉壳相互错位,使得冷却壁母体有效的保护炉壳焊缝。

(3)为确保冷却壁接缝及位置不被煤气流冲刷,冷却壁与炉壳安装前在间隙位置用浇筑料进行填充,同时在炉壳靠近边缘位置开4个造衬孔,冷却壁安装完毕后进行压力造衬,使得焊缝及间隙被造衬料有效填充。

(4)为避免施工时原损坏炉壳切除后炉料流出,在炉壳切除前安装防塌焦板,焦炭掏除和有水泡泥填充相互配合,避免塌焦现象发生。

在实施时具体方式应做好以下控制:

(1)根据炉体状况及休风时间,确定炉皮变形位置所需安装的冷却壁及炉皮尺寸。确定时综合考虑检修队伍更换此块炉皮所需的时间及冷却壁安装时的重量。

(2)根据确定的尺寸制作冷却壁及炉皮备件,备件制作时需严格遵循冷却壁及炉皮的相关制作安装规范。

(3)高炉休风后对需更换位置划线确认,检修人员对原有开裂变型炉皮进行切除,炉皮割透后不得直接取下,先(现)将炉皮进行固定,将专用堵炉料所用的钢板打入炉内,并将钢板和上方炉皮进行固定,利用钢板托住炉料,再(在)将炉皮取下,避免炉料流出。炉皮取下后为确保冷却壁安装后新旧炉壳对正,需将炉料向内清除约200mm,清理时小面积清除后及时用有水泡泥捣实后再进行清理,利用泡泥烧结后的强度支撑炉料,避免清理时炉料突然崩塌。

(4)炉料清理完毕后检修人员将新制作的冷却壁备件安装到位,并用专门焊条对新旧炉壳进行焊接。

(5)所有焊缝焊接完毕后在原炉壳开孔和位置进行压浆(力)造衬,单个造衬孔控制造衬量约为250-300kg,造衬厚度约为500mm。造衬后养生6-8h后复风,使得造衬料烧结出足够的强度。

(6)造衬养生过程中及时将冷却壁所用冷却水恢复,冷却水选用根据炉内情况所定,如果更换位置偏向于炉身下部,热负荷较高,冷却一般选用高压水,压力为1.6mpa。

4 治理冷却壁破损的效果对比

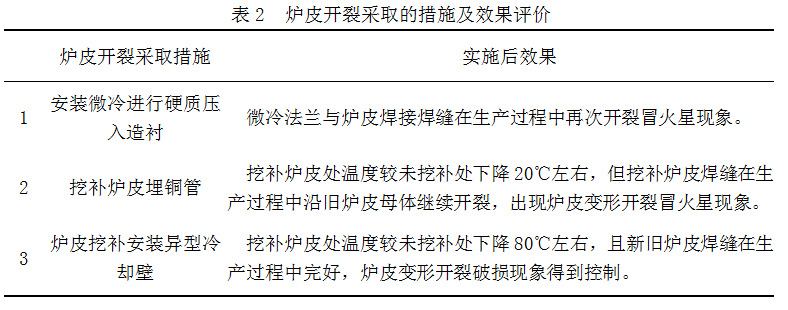

炉皮开裂采取的措施。因炉身冷却壁破损,炉皮出现发红变形开裂,其中炉身8段炉皮开裂位置为10#-13#炉皮挖补焊缝部位,焊缝长度约为3m,20#冷却壁进水管根修复挖补炉皮处,焊缝长度约为0.8m,26#冷却壁进水管根修复挖补炉皮处,焊缝长度约为0.6m;9段炉皮开裂部位为9段冷却壁第10、11带两带炉皮焊缝接缝处,9段4#-7#冷却壁焊缝开裂长度约为8m,两带炉皮在焊缝处向炉内凹陷,7#冷却壁炉皮出现纵向网状裂纹,开裂长度约为1.1m,25#-26#冷却壁焊缝开裂长度约为2.5m,两带炉皮在焊缝处向炉内凹陷,34#-35#冷却壁焊缝开裂长度约为1.5m,两带炉皮在焊缝处向炉内凹陷,39#冷却壁炉皮出现纵向网状裂纹,开裂长度约为1.4m。9段冷却壁圆周方向在第10、11带位置焊缝开裂长度总计约14m,占原焊缝总长度(39.33m)的35.6%

对比安装微冷进行硬质压入造衬、挖补炉皮埋铜管和安装异型冷却壁对炉皮破损修复效果来看,安装异型冷却壁的效果最为明显。炉皮挖补安装异型冷却壁其原理都遵循“冷却设备保护耐材,耐材保护冷却设备,冷却设备、耐材共同保护炉皮”的关系,恢复冷却壁内部的冷却设施及功能,保证高炉的操作炉型及炉皮的刚性结构,在修复过程中要做好质量把关和相关参数的控制,保证冷却壁修复后达到预期效果。

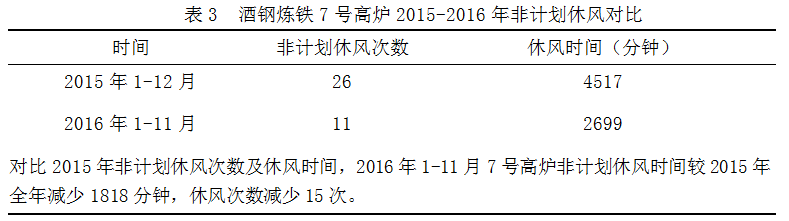

采取此治理措施有效遏止了炉皮烧穿事故的发生,减少作业人员安全事故的发生有效防止设备设施烧损,创造了可观的安全效益和经济效益。如2016 年4月8日炼铁厂7 号高炉9段冷却壁一探瘤孔吹出,使炉内物喷出,烧损炉顶上料系统电缆,迫使7号高炉紧急休风,提前启动了 72小时系统检修计划,造成直接经济损失 194.5万。目前酒钢7号高炉于2017年9月30日已安全停炉。

5 小结

通过对破损炉皮安装异型冷却壁,解决了炉皮挖补过程中新旧炉皮焊缝错边量较大、焊接后焊缝强度不能满足生产要求的问题,为高炉保持合理操作炉型及操作工艺创造了条件。实施过程中遇到的其他问题,还需探索解决。

参考文献

1. 宋阳升,杨天钧.高炉冷却壁冷却能力计算和分析[J] .钢铁,1996年.

2. 刘玉臣.高炉冷却壁使用寿命调研[J].南钢科技,2003年4月.

3. 赵红月,马洪斌.高炉冷却壁损坏的判断与维护. 2009年全国大高炉炼铁学术年会论文集[C]//.

(责任编辑:zgltw)