(联鑫钢铁集团) 王金龙 陈小平 王朝飞 郑海风 韩庭

摘 要:此文针对联鑫钢铁1080m³高炉大修后,快速开炉达产及强化冶炼过程进行总结,为以后生产中提供有效参数、技术指标等,奠定基础积累开炉达产经验。此次大修历经60天,通过降料面至风口,全程没有大幅爆震安全停炉,炉底放残铁182.8吨,成分合适(Si:1.23% S:0.011%)。通过优化开炉方案、物料准备、多次校验成分,做好开炉前准备工作。使用可视化双铁口双氧枪快速开炉技术,高炉送风后10小时28分钟直接走水渣双场出铁,12小时44分钟风口全开,恢复正常生产。 关键词:双氧枪开炉 快速达产 强化冶炼

1 前言 2#高炉炉容1080m³设有2个铁口,20个风口。自2013年投产,已连续作业10年,存在炉喉钢砖变形及炉基本体煤气治理问题。经公司研究决定彻底解决安全隐患定于2024年1月2日停炉大修,更换炉喉钢砖,主铁沟延长,更换炉底板,重砌碳砖,炉缸浇筑及炉体喷涂等。经过各级领导和全体员工日夜奋战,高炉本体和辅助设备设施同时推进检修日程,历经60天,2024年3月2日9:08开炉复产。采取炉缸填充木材氧枪点火法送风,追求大风量一气呵成,复风51分钟引煤气,平稳度过软融带初渣形成时期,全程无异常炉况。顺利出铁,热量充沛流动性较好,大幅度减轻炉外人员劳动强度,实现又一次快速安全开炉。 2 此次大修特点 (1)炉喉钢砖共计20块,解决钢砖下部受挤压高温造成上翘突出情况,杜绝对上部布料轨迹影响,为提高煤气利用率降低消耗创造条件。(2)因炉底板及侧板开焊变形漏煤气,利用大修更换炉底封板,封板由原来的16mm更换为20mm,底板及侧板满焊探伤合格,增加封板的强度延长高炉寿命。(3)地埋供水管道架空改造,方便对高炉水系统的检查,减少因腐蚀、开裂等原因造成地下水系统损坏,从而保证高炉生产顺行及生产安全。(4)原主铁沟设计短,渣铁分离不好,利用本次大修进行主铁沟延长,将支铁沟延长至下一跨,新支铁沟下方布设Φ800mm水泥桩12根,主铁沟延长2.7米,消除弊端。(5)热风管道支模修复脱落的耐材,对脱落处整体浇筑降低窜风,达到江苏省冶金企业炼铁系统安全风险治理标准,测温不得超过150℃。(6)炉缸、风口及铁口整体浇筑,炉体及上升管喷涂,塑造合理操作炉型,延长冷却壁使用寿命,降低冷却水带走的热量,降低燃料消耗。(7)风机加级改造,提高排气压力,降低静叶开度,并将防喘阀关至最低,同步将透平机叶片改进为节能型叶片,降低吨铁风机电耗,实现降本增效。

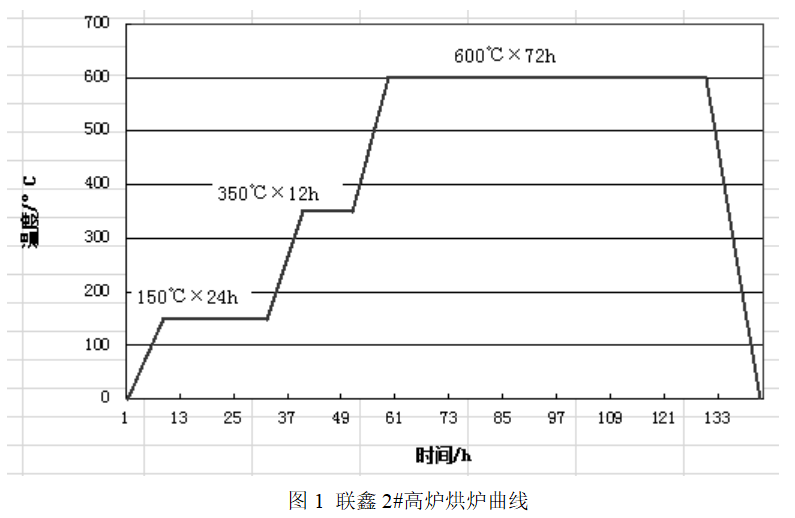

3 开炉前准备 3.1烘炉操作 炉缸碳砖砌筑、浇注、铁口修复和炉内喷涂造衬等大修工作,为了提高高炉耐材强度,提高耐材使用寿命,开炉前采取热风烘炉,尽可能将耐火材料砌体内的游离水和结晶水蒸发干净。后期关闭大放散走重力放散,促使高炉炉体设备逐渐加热到生产状态。本次2#高炉烘炉重点在炉底和炉缸,计划烘炉时间168h实际148h,其中:150℃、350℃和600℃各保温24h、12h和72h。高炉烘炉曲线控制温度如图1所示。

3.2打压测漏 烘炉结束后,通过打压试漏,检查高炉本体和煤气管道的气密性和耐压性。在试漏前,将风压调至零,关闭上密封阀、冷风放风阀、炉顶及重力除尘器放散阀。打开下密封阀、一次均压阀和料流阀,全开调压阀组,将热风炉各阀调至休风状态。首先进行气密性试漏,打开混风闸与调节阀将炉内压力稳定在10-15 kPa检测煤气预热器、管网接口处,关闭调压阀组打开箱体放散加到 50kPa稳定 10 min无明显异响后将炉内压力加到 100 kPa,用涂肥皂水的方法找漏点做标记。确认无大漏点后进行强度性试压,分3次加压到250 kPa后,高压持续时间1h找漏做标记。查漏完毕,按正常程序休风,对漏点进行补焊处理。

3.3开炉配料计算 合理科学的配料计算在开炉中起关键作用,为确保开炉安全顺畅,快速达产达效,炼铁厂组织技术骨干根据高炉炉型,原燃料条件和设备状况等制订了详细的开炉达产方案。采用的开炉料由伊朗球、烧结矿、纽曼块、海南块、锰矿、白云石、蛇纹石和焦炭组成,具体原成分如表1和表2所示,其中焦炭质量指标各占比分别为固碳86.01%,灰分12.72%(包括CaO,SiO2,MgO和 Al2O3),硫0.70%和挥发分1.27%。

(责任编辑:zgltw) |