通钢2号高炉风口装置改进与应用实践1

时间:2025-09-29 08:56 来源:中国炼铁网 作者:zgltw 点击:次

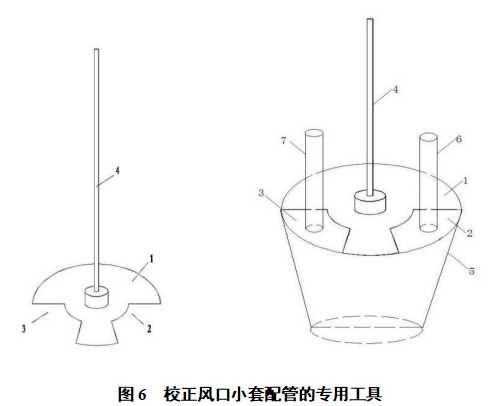

2.3 优化小套配管工具 以往配管工配小套管时,由于进水管和出水管方向和尺寸造成偏差,安装风口直吹管时,直吹管与小套进出水管出现卡阻,导致更换小套时间长。针对这一现状,在配管过程中,提出如下技术解决方案:制作一个盖在风口小套上的圆盘(图6,1),圆盘对应风口小套进水管位置带有进出水管豁口(图6,2、3),圆盘中间与一个垂直手杆连接(图6,4),形成校正风口小套配管的专用工具,利用特制的工具搭在风口小套表面,将各部位尺寸卡住,再利用直吹管中心线角度校正是否准确,提高了小套配管的准确性,便于休风更换小套后,进行直吹管安装,整体效果如图6所示。

对该风口小套配管专用工具进行了专利申请,并已得到授权,授权号ZL 2022 2 1881449.X。 2.4 制作密封垫安装专用工具,防止直吹管烧红漏风 在更换风口送风装置时,由于下节与直吹管法兰盘之间需要一种含镐纤维密封垫进行密封,以往在更换过程中,由于高炉倒流休风,在送风装置里形成一定的抽力,安装含镐纤维密封垫时,密封垫经常出现反复不平现象,易造成密封不严,存在漏风隐患,不仅威胁生产,还影响高炉更换直吹管时间,休风时间延长,浪费人力,增加劳动强度。 针对上述问题,研究设计出防止含镐纤维密封垫偏离装置。更换风口装置时,把该工具固定在下法兰上,阻挡抽力。该工具简单、方便、快捷。收到了较好效果,减轻了工人劳动强度,杜绝了因密封垫偏离而造成直吹管烧红漏风状况发生,避免了因漏风造成直吹管烧穿事故,如图7所示。对该密封垫安装专用工具进行了专利申请,并已得到授权,授权号ZL 2019 2 1041807.4。

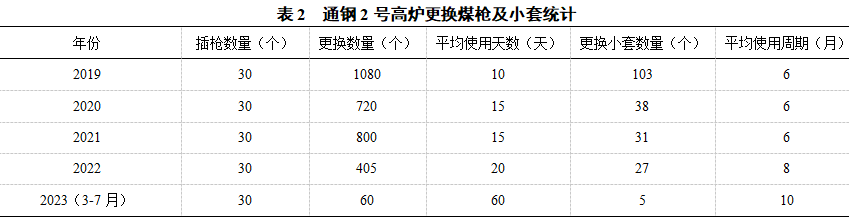

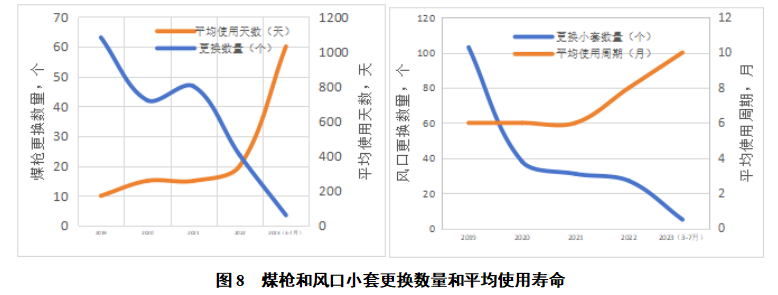

2.5 治理二套上翘变形及煤气泄漏 在日常更换小套过程中,由于时间紧任务重,不注重安装质量,只看小套安装严不严密,久而久之,加上热风围管下沉,直吹管吊挂的影响,就会使中套翘头。它不仅对高炉喷煤有影响,而且导致中心气流不足,炉缸边缘容易粘结,局部环流加剧,侧壁温度升高。小套安装位置被迫轴向旋转,回旋区向上,小套前部渣液、铁液渗透不下去,出现熔损侵蚀。送风装置安装困难,风口跑风,泄露煤气严重。风口中套外沿和直吹管外壳之间紧靠,风口小套和中套之间有缝隙,影响安全生产,而且更换延时通过分析,除了受更换小套影响外,还会受到炉料中的碱金属影响,在高炉的生产过程中,风口周围聚集的碱金属,炉尘及还原的锌形成新的垫层,有害元素K、Na、Zn、Pb即化学作用,渗透到风口组合砖内衬中,加剧砖衬的破坏,甚至外移,尤其是锌破坏最大。通过长期总结,采取措施如下:1)利用检修机会,更换上翘的风口中套,把炉墙上的粘的渣铁清净,再重新上中套,另外把上下节重新校正,每次校正风口中套后,炉缸局部不活跃现象得以改善,侧壁温度下降,炉缸工作状态均匀。2)安装新型顶杆装置,消除中套受到的冲击力。制作新型顶杆装置,在拉小套前,上紧顶杆,将中套的冲击力消除,在拉完中套,送风装置的张紧完成后,松开顶杆,防止出现炉墙膨胀后应力蓄积到中套。3) 对于变形较小的中套,利用休风机会,用扁铲和铜线进行封堵。通过采取以上三项措施对中套上翘的综合治理,更换风口中套和小套,直吹管和小套的结合面安装合理紧密,风口不漏风,煤气含量下降,高炉喷煤量提高,为高炉长周期稳顺奠定了基础。 2.6 改造工业水,提高冷却强度 为了强化小套冷却强度,减少因冷却不足造成的风口小套熔损,对工业水进行了如下改造:(1)更换综合泵站供水泵,安装4台供水泵(型号:KDS800-90﹡2流量:800m3)两工两备,加大工业水供水能力;(2)增设4台电机(型号:YKK5002-4 630KW),自动化控系统一套(包括控制柜);扩建工业水蓄水池和冷却塔,保证工业水冷却;(3)更换工业水进水管道DN600,小套冷却水管道DN500,工业水回水总管DN800(注:回水总管现场空间不足,无法安装DN800管道);(4)各小套回水管改造增设4个回水箱。每次定修时,对没有更换的变形中套,小套冷却水采取4-5个工业水替代软水,增加小套的冷却强度。 经过以上一些列改造,冷却水水压从0.8Mpa提高1.0-1.3Mpa,水速从15m/s提高到18m/s以上,同时改善了水质,大大提高了风口小套的传热效果,促进了风口表面保护渣皮的形成,延长了风口使用寿命。 2.7 严格标准化安装风口装置 通钢二号高炉选用斜5°风口,安装时需要统一垂直向下倾斜5°,并把风口里面渣铁混合物抠干净。当安装角度出现偏差,会使喷煤枪前段与风口小套内壁位移增大。如果发生煤枪末端与风口内壁相接,则喷煤时极易磨损风口。同时上翘的风口中套也会引起风口位置发生偏差。因此,必须利用休风机会更换上翘的风口中套,严格确保按斜5°的标准进行安装。 3 风口装置改进后效果 (1)直吹管和喷煤枪的改进,减少了风口煤枪更换次数,煤枪的使用寿命提高,单支煤枪从10-15天更换一支到现在60天更换一支,减轻了工人的劳动强度,同时降低了枪头抖动幅度,杜绝了煤粉流冲刷风口内壁。 (2)通过一系列改进优化后,风口的平均使用寿命由5-6个月提升至10个月以上。不仅提高了喷煤比,而且节约了生铁成本,减轻了工人的劳动强度。 改造前后风口各装置的更换数量和使用周期对比效果见表2;历年煤枪和风口小套更换及使用寿命趋势,见图8。

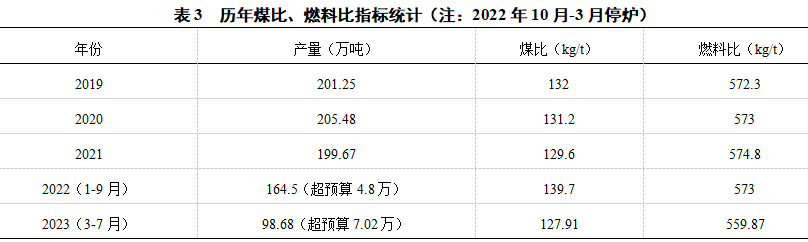

(3)消除了直吹管上法兰与下节法兰密封不严、中套上翘等题问题,杜绝了煤气泄露造成的安全隐患,为高炉稳顺、安全、环保奠定了基础。 (4)风口装置使用寿命的整体提升,避免了非计划休风次数,降低了休风率,高炉生产稳定,燃料比降低,实现了可观的经济效益,具体见表3。

4 结语 通过风口弯管和直吹管结构的优化、喷煤枪构造和插入位置的改进、开发小套配管工具和密封垫偏离专用工具、治理中套上翘变形等技术措施的改进和应用,通钢公司因风口装置损坏造成的安全和生产节奏打断问题得到有效解决,单支煤枪从10-15天提高到60天,风口小套的平均使用寿命由5-6个月提升至10个月以上,同时高炉经济技术指标得到提升,取得了良好的经济效益和环境效益。 5 参考文献 [1] 周传典主编.高炉炼铁生产技术手册.北京:冶金工业出版社,2002. [2] 王笏草主编.钢铁工业给水排水设计手册.北京:冶金工业出版社,2002. [3] 张福明,程树森,等编著.现代高炉长寿技术.北京:冶金工业出版社,2012. |