焦炭在高炉冶炼过程中起着非常重要的作用,中国的冶炼工作者常说七分原料三分冶炼,在原料中又认为焦炭最为重要。国外的高炉工作者依据他们的条件,认为高炉取得良好经济技术指标焦碳质量的贡献率为35%,含铁炉料20%,设备保障20%,公司的生产组织10%,高炉冶炼技术15%。焦炭对于高炉冶炼之所以这样重要,是由焦炭在高炉中的功能所决定的:一般认为焦炭的基本功能为:支撑高炉中整个炉料料柱的骨架作用;提供还原铁氧化物的气体和固体还原剂;焦炭在风口区燃烧提供了融化渣铁的热源,是高炉冶炼的发热剂;由滴落带到炉缸下降过程中生铁铁滴发生渗碳反应的渗碳剂;由于焦炭天窗的自然存在和其他调剂焦炭分布手段的应用,焦炭成为疏导煤气流分布的调节器;在软融带以下,由于焦炭与炉渣和铁水混合存在于炉缸之中,焦炭要有保证渣铁顺畅流出的滤液性。焦炭的还原剂,发热剂,和对煤气的调节器等功能,都可以将其分解,如焦炭的还原剂和发热剂功能已经成功的分解,部分被煤粉和高热鼓风所替代。而其他功能,特别是炉缸中对用煤粉代替焦炭的还原剂和发热剂,高热鼓风替代焦炭的发热剂,但是焦炭的骨架作用和对于渣铁的滤液性功能目前还无法分解和替代,如何通过强化焦炭质量的管理来提高焦炭功能,是高炉工作者必须面对加以解决的难题。

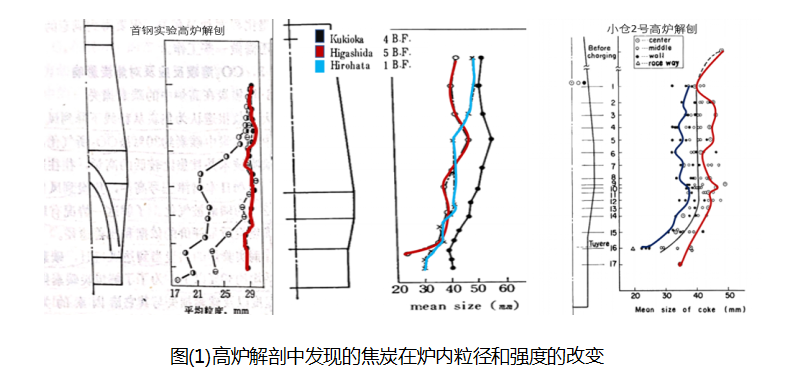

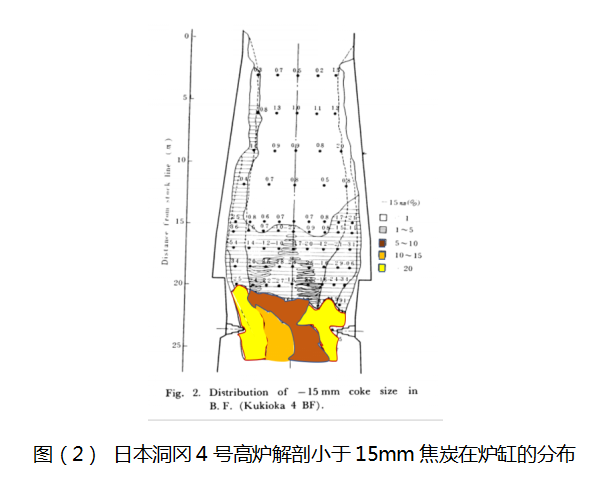

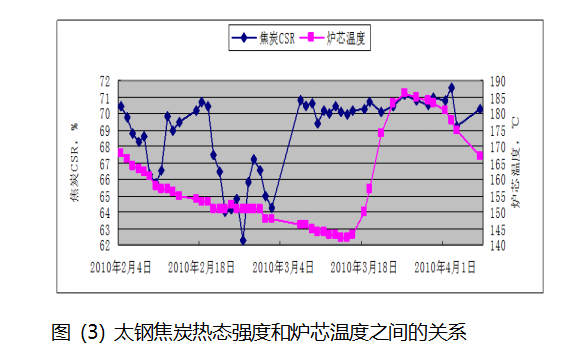

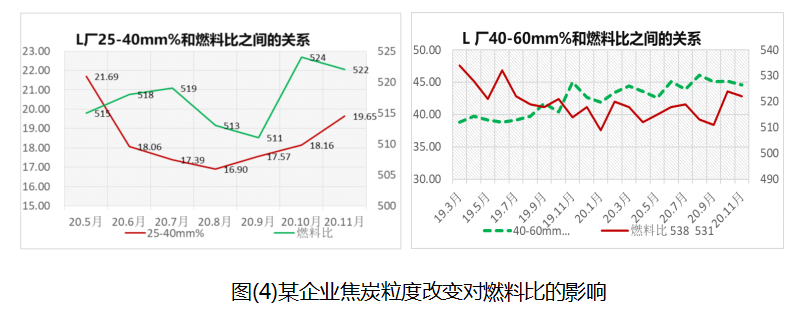

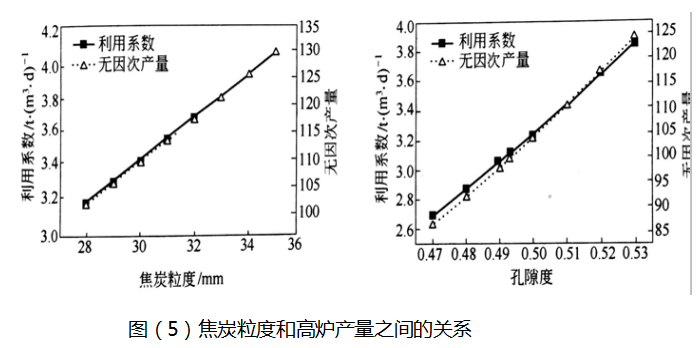

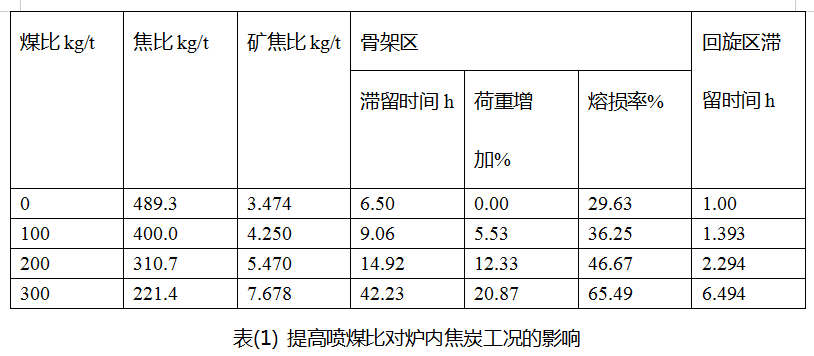

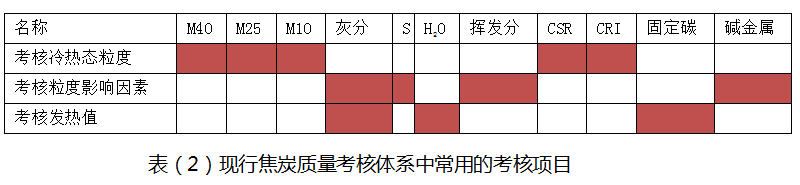

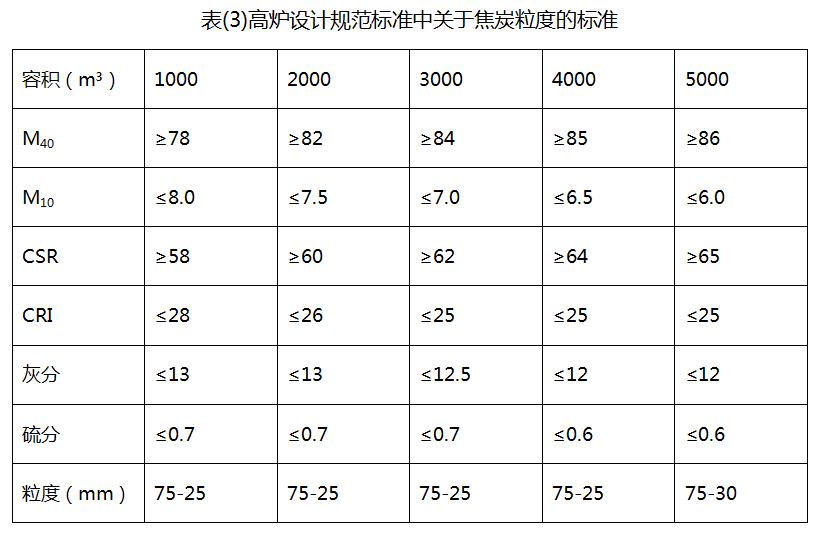

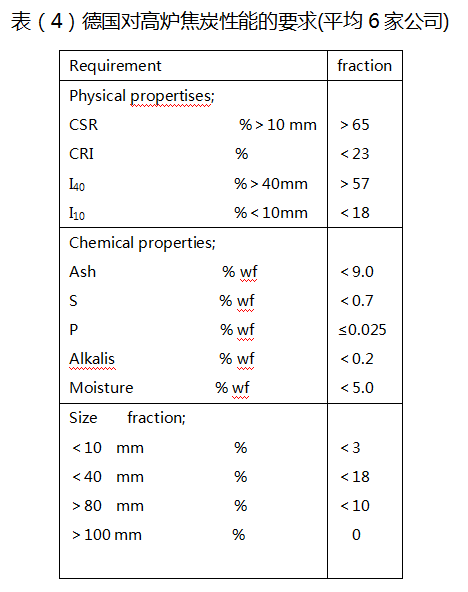

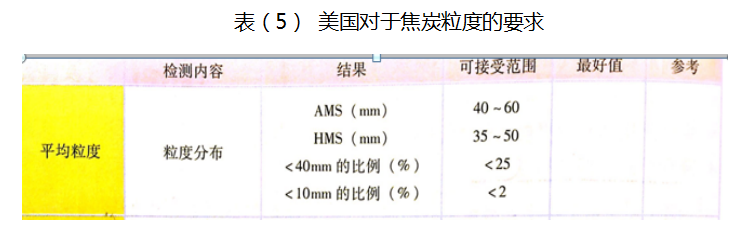

生产实践告诉我们,焦炭粒度及其构成对高炉运行有着很大的影响,其本质是焦炭粒度极大的影响到焦炭功能的发挥。高炉解剖告诉我们,焦炭在高炉中的粒度会变得越来越小,高炉取得好的经济技术指标,要求焦炭在到达炉腹炉缸时仍然要保有较大的粒度,因此我们没有任何理由不关心入炉焦炭的原始粒度。图(1)是国内外几座高炉解剖种焦炭在冶炼过程中粒度的变化规律:焦炭在从炉身下部开始粒度和强度逐步下降,在炉腰炉腹处开始急剧降解和劣化。首钢的高炉解剖数据表明,在炉腰部位,焦炭粒度大致比入炉时减小了20%,边缘处的强度降低了30%;在变化最严重的炉腹区域,粒度减小了40%,强度下降了50%;在风口回旋区内,粒度比入炉时降低了55%,反应性达到了入炉时的两倍。我们在高炉冶炼过程中都希望整个料柱具有良好的透气性,希望有通畅的煤气通道,都希望炉缸的活跃,渣铁容易排除,这就需要焦炭在高炉的各个高度上都保有具有适宜的粒度。因此,焦炭粒度极其构成,应该成为焦炭质量管理最核心的内容。(1)焦炭粒度及其构成对炉缸安全高炉和长期稳定顺行的影响在日常生产中,对高炉长期稳定顺行破坏最严重的就是炉缸堆积和炉缸侧壁温度超标,这两项往往都和焦炭粒度及其构成直接相关。焦炭粒度在下行过程中逐步变小,但其分布是不均匀的。在下达到炉缸时,小焦粒集中在炉缸侧壁处,日本洞冈4号高炉解剖的数据显示,小于15mm的焦炭在炉缸内侧壁处占了20%,是小颗粒焦最集中的区域,而这个区域正是渣铁聚集区,小焦粒的集中会造成这个区域渣铁排放困难,渣铁滞留量升高,炉缸不活跃,致使高炉产量下降和燃料比升高。如果高炉处于服役晚期,炉缸侧壁碳砖已经有了一定程度的侵蚀,则有可能在短期内造成炉缸侧壁碳砖温度的快速升高,超出警戒线。高炉操作者在侧壁温度超标时之所以往往首先提高焦炭质量,就是通过提高焦炭质量来保证炉缸焦炭保有足够过滤渣铁的粒径。从而降低渣铁滞留量,降低侧壁碳砖温度。如果我们没有成功的阻止侧壁温度的进一步提高,热流负荷超过安全生产值之后,炉缸面临被烧穿的危险,会对人身安全整个生产线的生产秩序构成极大的威胁。 在日常生产中,炉缸工作状态异常重要,一旦炉缸工作状态不好,以至于堆积,所造成的损失往往仅次于炉缸烧穿这样的恶性事故。良好的炉缸工作是高炉长期稳定顺行的基本保障,而炉缸工作状态与炉芯温度高度相关,可以视为高炉炉缸工作状态趋势的晴雨表,进一步分析,焦炭质量又和炉芯温度密切相关。图(3)表明,由于焦炭热态指标CSR的下降,炉芯温度也伴随着明显下降,这是由于热态强度变坏之后,焦炭在下行的过程中粒度降解加剧,到达炉缸的小焦碳块比例增大,不利于渣铁的渗透和排放,不利于热态渣铁的交换,炉缸内死料堆中渣铁滞留,死料堆填充率提高,造成炉缸中心炉芯温度下降。由此可见,高炉要想获取好的经济技术指标,炉缸工作状态良好是基本保证条件,而焦炭质量良好,在炉缸侧壁渣铁聚集区域以及死料堆内具有适宜的粒度,是最基本的保证。降低燃料比的基础是高炉的安全与长期稳定顺行。这里谈论的是在这个基础上,焦炭粒度变化对高炉燃料比的影响。高炉冶炼过程中焦碳的熔损反应对焦炭粒度的改变影响最大。首钢高炉解剖数据表明,焦炭在炉腹处粒径已经减少了40%,这个区域正是碳的气化反应最激烈的区间。如果原始入炉焦炭的粒径很小,比表面积很大,焦炭下降到这个区域的时候,无论是热力学条件还是动力学条件,都将加速碳的熔损的反应速度,在焦炭粒度急剧减小的同时,产生高比例的CO,这些超过还原反应平衡值的CO气体,并没有参加铁氧化物的还原,随着炉顶煤气溢出,造成高炉燃料比的升高。反之,如果焦炭粒度构成合理,能够产生接近碳溶损反应平衡值的CO,(即还原反应所需的适量CO)炉顶煤气中没有过量的还原气体外溢,燃料比就会降低。 由图(4)可见,随着焦炭粒度中25-40mm的比例下降,燃料比也随之下降,随着焦炭中大于40mm的占比升高。燃料比随之下降,即增大焦炭中大粒度的占比,有助于高炉降低燃料比。焦炭粒度除了对燃料比和高炉顺行,炉缸安全有重大影响之外,提高焦炭粒度还会使高炉产量增加。高炉炉容实际上是一个工作体积变化的腔体,上部存在一个炉料松散度,下部存在一个焦炭床填充率的问题。焦炭粒度提高以后,会使上部散料区炉料间的孔隙度大,松散度提高,下部滤液性提高,两者在本质上都是更提高了高炉的实际工作容积。焦炭粒度加大之后,会使焦炭天窗增大,煤气上升阻力减小,高炉顺行程度变好,最终使得风量增加,压差降低,高炉利用系数提高。 优质焦煤是全球稀缺资源,而优质焦煤又是保证优质焦炭,特别是大型特大型高炉所用的优质焦炭的必不替代的条件,可以预见,随着碳达峰碳中和的进程加快,优质焦煤和优质焦炭的价格会越来越昂贵。为了降低生铁成本我们就需要降低焦比,提高煤比,而在提高煤比的过程中,高炉所有的变化几乎完全来自炉内焦炭的变化,更确切地说是来自炉内焦炭总量减少和粒度进一步劣化的变化。 提高喷煤比之后,焦炭在炉内停留时间加长,溶损加剧,粒度被破坏的比常规冶炼更加严重。宝钢的经验表明,煤比由100Kg/TFe上升到200KG/TFe时,焦炭在炉内停留时间由9个小时增加到了近15个小时,时间延长接近65%;溶损率由36%增加到了46%,提高了10个百分点;在回旋区停留的时间也由1.4小时提高到了2.3小时,延长了60%,宝钢的数据还表明,入炉焦炭和风口取样的焦炭粒径差,在100Kg/TFe时,入炉焦炭粒径和风口取样的粒径差为28mm,到200Kg/TFe时,这个数值增大到34mm。各方面数据线都显示了提高喷煤比之后,焦碳工况进一步恶化,焦炭粒度降解更为严重,如果应对不好,势必影响到高炉的稳定顺行。许多高炉提高煤比出现顺行受阻,根本原因在于焦碳总量的减少和粒度的降解加剧。焦炭在炉内停留时间变长,磨损与熔损对粒度的破坏加剧,同总量减少的因素叠加,使小焦粒在整个焦炭中的比例加大,在散料区出现透气性降低;在中部软融带,由于焦炭粒径变小和焦炭量的减少,使得焦炭天窗变小,煤气阻力加大,高炉透气性降低;在滴落带,同样也由于本来就减少了的焦炭粒度在炉腹区又急剧减小,原本这一区域压差就站全部压差的60%左右,此时将比一般高炉更高;在风口回旋区和炉缸死料堆,由于提高喷煤比会造成的回旋区和死料堆表面小焦粒比例提高,会导致高炉在炉缸的滤液性下降,炉缸不活,影响到高炉的稳定顺行。一般的高炉在提高煤比的过程中要佐以富氧和高风温,提高富氧和提高煤比都需要都对高炉的鼓风动能加以补充,而提高鼓风动能又会对焦炭粒度有所降解。通过上述分析可见,提高喷煤比,提高焦炭质量,保证减少粒度降解程度,保护焦炭少受熔损反应的影响是提高喷煤比技术的关键。 在钢铁行业中,铁前系统占了碳排放总量的70%以上,能耗和污染物排放总量的90%以上,实现碳达峰和碳中和,最重要的任务就是降低现有高炉的燃料比。前文已经叙述了焦炭粒度对高炉实现长期稳定顺行,提高产量,以及在这些基础上降低燃料比的重要性,论及了焦炭粒度是影响焦炭发挥功能最重要的因素。质量管理是对焦炭功能管理的展开,质量标准要服务于功能的提高。在现行的焦炭质量管理体系中,基本上体现了以粒度管理为核心的功能管理理念 ,表(2)列出了现行焦炭管理中的11项常用指标,其中M40,M25,M10,CSR,CRI等5项是直接考核焦炭粒度的指标:M40, M25, M10 是在非高温高压下,焦炭在常温状态下受到机械磨损后的粒度变化,CSR,CRI,则是在高温和还原气体存在的情况下,焦炭粒度变化,实际上相当于规定了一个粒度变化的上下限值。灰分,硫分,挥发分,水分,碱金属等5项可以理解的对影响焦炭粒度变化的影响因素的考核,固定碳和水分可以理解为对焦炭发热量的考量。尽管这个体系基本体现了以粒度考核为核心,但是对照国外的对照国外的相关标准,会发现我们考核标准中,只是注重考核了焦炭粒度的上下限值和影响因素,缺少对于焦炭粒度构成的具体要求。在高炉设计规范推荐的标准中,焦碳入炉粒度的要求只有对顶装焦碳粒度范围,对于1000-4000m3高炉的表示焦炭粒度和影响因素的指标(M40, M25 ,M10, CSR, CRI,硫分,灰分)都要求做出了一个下限值的规定,但是对粒度构成则做出一个宽泛的25-75mm或30-75mm的要求。 相比之下,德国钢铁工业协会的焦炭标准除了对焦炭粒度下限值和我们一样又有规定之外,还对焦炭的粒级分布做出了很具体的规定,<40mm <18%,>80mm<10%, 相当于40-80mm的粒度占比必须大于72%,见表(4)。在美国的焦炭标准中不仅对焦炭的各种统计方法得出的焦炭粒径有具体的规定,对粒度构成也提出了具体规定,<40mm%可以接受的下限要低于25%,目前许多中国工厂希望的数值往往才是25-40mm的占比<25%,<40mm%的占比要远高于美国的规定的25%。 在我国现行的焦炭国标中,M40的检验要求采集大于60mm的焦炭作为试样,M25的标准中对试样甚至没有粒度要求,很多焦炭厂生产的焦炭由于没有大于60mm的焦炭无法做出M40数值,只能做出M25。实现碳达峰和碳中和要以目标导向,标准先行,高炉设计标准中关于焦炭粒度的规定还是焦炭国标中关于粒度构成的内容缺失,都已明显满足不了当前和未来高炉生产的需要。建议修改补充焦炭国标和高炉设计规范标准中关于焦炭标准的相关内容,增加关于粒度构成的具体规定,对焦炭粒度中小于25mm和大于80mm的粒度构成做出限制,对 40-80mm的占比提出明确要求。

(责任编辑:zgltw) |