-

赵金巍 陈玉成 连军峰 袁 鹏 王 星

(新疆昆玉钢铁有限公司)

摘 要 文章中介绍了昆玉钢铁近年来对入炉矿结构优化的研究。通过优化铁前、高炉综合配矿,在高炉稳定顺行的前提下,通过对高炉渣系性能进行研究,提高高镁含铁料入炉比例,实现了铁水成本最优。

关键词 高炉 渣系 性能 镁铝比 研究

高炉简介

昆玉2#、3#高炉(450m3)设一个铁口,16个风口,采用平坦化出铁场,储铁式主沟。设计利用系数3.2t/m3·d。炉顶采用紧凑式串罐无料钟炉顶装料设备。炉体采用全冷却壁薄炉衬结构,软水密闭循环冷却。其中,炉身中、上部采用铸铁冷却壁,镶磷酸浸渍粘土砖;炉腹、炉腰、炉身下部热负荷大的区域采用铸钢冷却壁,热面镶烧成微孔铝碳砖,背面穿蛇形管;炉缸则采用低铬耐热光面铸铁冷却壁。炉底砌筑采用大块碳砖加陶瓷杯砌体复合炉衬结合水冷炉底结构,炉底共砌四层碳砖,总厚度为1600mm。其中,一、二层为半石墨碳砖,三层为微孔碳砖,四层为超微孔碳砖,上设700mm陶瓷垫。炉缸外侧环砌6层超微孔碳砖,炉缸最上部环砌3层微孔碳砖,炉缸内侧陶瓷杯采用全杯结构。煤气净化系统采用重力除尘+布袋除尘的干法煤气除尘系统,煤气含尘量可降至5mg/m3以下。采用3座改进型顶燃式热风炉,预热助燃风,设计风温1200℃。风机采用BPRT技术,充分利用炉顶余压。 1 前言

近年来,入炉料结构优化的开展,以烧结、球团配加高镁精粉、烧结配加高镁粗粉,高镁含铁料性价比优势凸显,尤其在主流精粉价格大幅上升时,高比例配加高镁含铁料,实现成本最经济。炼铁从理论渣系相图着手,研究高炉理论最适宜镁铝比、炉渣碱度、粘度范围,制定高炉提高高镁含铁料入炉操作方针控制。具体内容如下: 2 高炉炉渣、烧结矿、球团矿成分

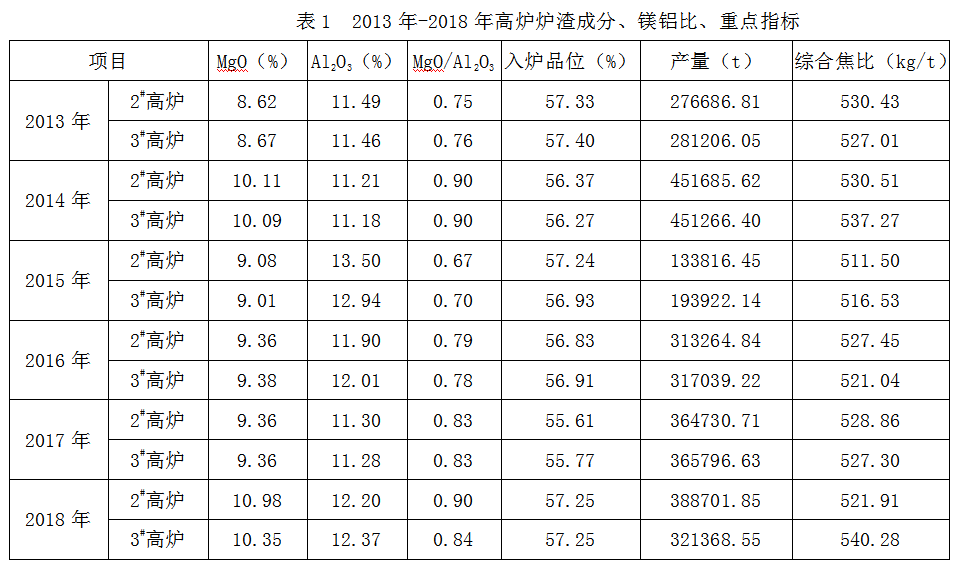

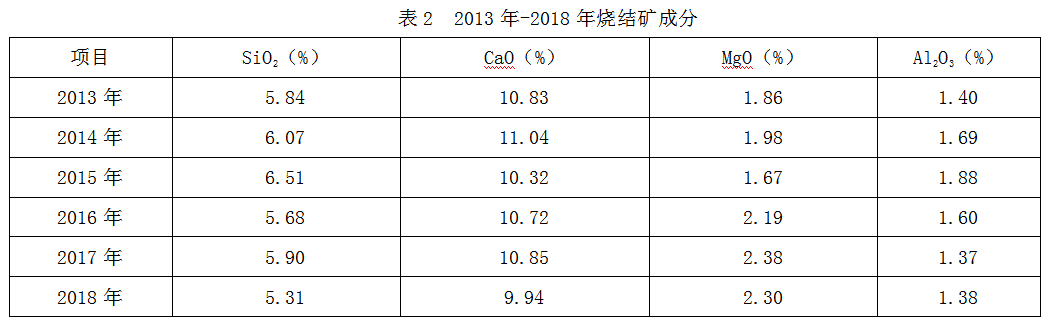

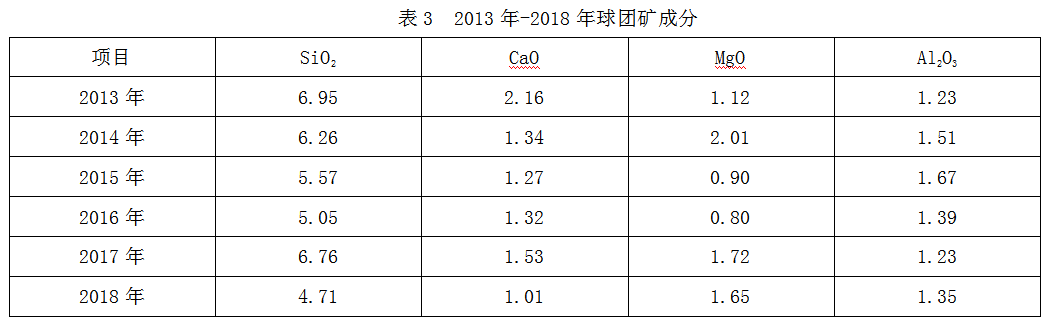

对比2013年-2018年高炉炉渣成分,高炉镁铝比控制呈上升趋势,烧结矿MgO含量自2016年开始提高至2.19%,2017年-2018年烧结矿MgO稳定在2.30%左右;球团矿MgO平均含量提高至1.72%。 3 渣系研究

3.1 炉渣性能及其影响因素分析

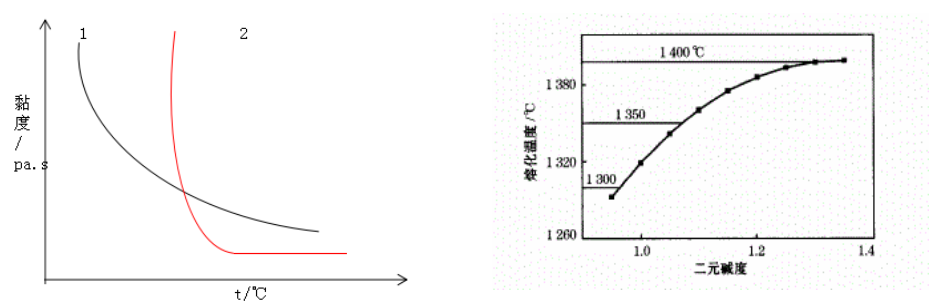

(1) 炉渣粘度变化及性能转折点 温度是影响炉渣粘度的最重要因素,对于高炉炉渣随着温度降低,炉渣粘度逐渐下降,当温度低至炉渣性能转折点时,炉渣粘度会急剧升高,导致炉渣迅速丧失流动性。图1中曲线1属于性能较稳定炉渣,随着温度降低,炉渣粘度变化平滑,转折点温度较高,炉渣性能稳定。实际生产中炉渣粘度变化绝大多数遵循图1中的曲线2,即转折点温度较高,随着温度降低炉渣性能容易发生突变。

(2)碱度对炉渣性能的影响 炉渣主要由CaO、SiO2、MgO、Al2O3四种氧化物组成,碱度较低时,由于含有大量的硅氧复合离子,炉渣粘度较大,表现为长渣特性。随着二元碱度的提高,炉渣中O2-离子活度增大,促使硅氧复合离子解体,从而使炉渣粘度下降,流动性改善。随着碱度的进一步提高,炉渣中正硅酸钙(2CaO·SiO2)比例增加,导致炉渣的熔化性温度升高,短渣性能逐渐增强,炉渣稳定性变差。 如图2所示,随碱度的升高,炉渣熔化温度呈升高趋势,在不同碱度范围内,炉渣熔化温度变化趋势不同,当R为0.95~1.15时,炉渣熔化温度随碱度提高变化趋势较大;在R为1.15~1.35区间时,熔化温度随碱度的增大而变化的幅度变小。在炉渣碱度变化时,随碱度升高,炉渣熔化温度升高。且增加幅度逐渐减小,炉渣热稳定性提高。 (3)镁铝比对炉渣性能的影响 较低的镁铝比炉渣不仅流动性差,而且在低温条件下炉渣稳定性还会大幅降低,从而会产生两方面的危害:流动性差的中间渣会填充在焦窗中不易滴下,降低软熔带的透气性,增加料柱煤气阻力损失;不稳定的中间渣在炉内温度波动时容易重新凝结,尤其是在炉腰、炉腹区域,造成炉墙结厚而产生。

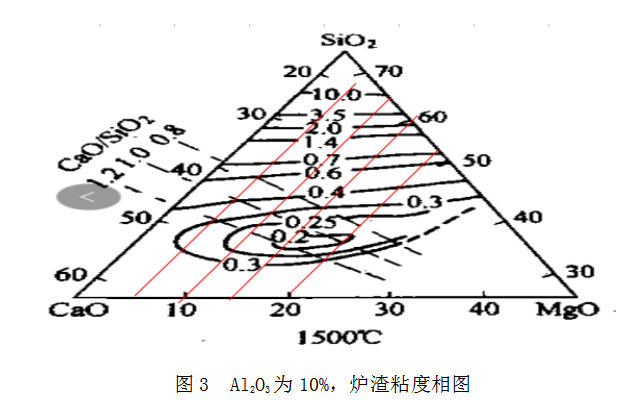

如图3所示,在炉渣碱度范围0.8-1.0时,随MgO逐渐提高,炉渣粘度呈现降低趋势,MgO含量为0.7%时,炉渣碱度在R0.8~1.0范围内,粘度随碱度提高由0.6Pa.S降低至0.4Pa.S;随MgO不断提高至15%,在R0.8~1.0范围内,炉渣粘度由0.4Pa.S降低至0.25Pa.S;随MgO继续提高,炉渣处于钙镁橄榄石、镁蔷薇辉石高熔点化合物范围,使炉渣熔化温度提高,粘度升高,流动性变差,炉渣冶金性能恶化,导致高炉燃料消耗升高。

(责任编辑:zgltw)