-

韩涛a,杨大兵b,王炜c,黄渝茜a

(武汉科技大学a.资源与环境工程学院;b.冶金矿产资源高效利用与造块湖北省重点实验室;c.材料与冶金学院,湖北 武汉 430081)

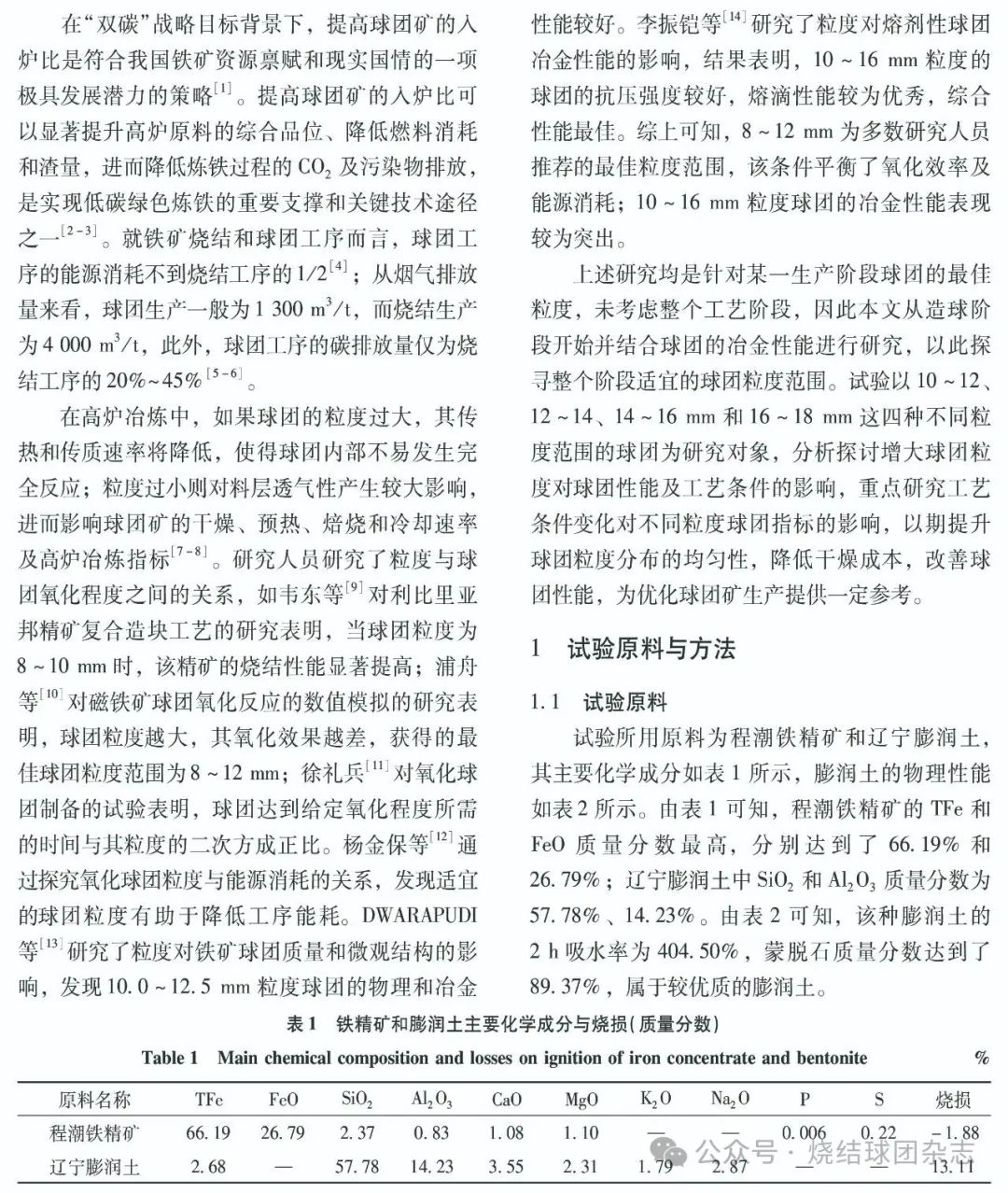

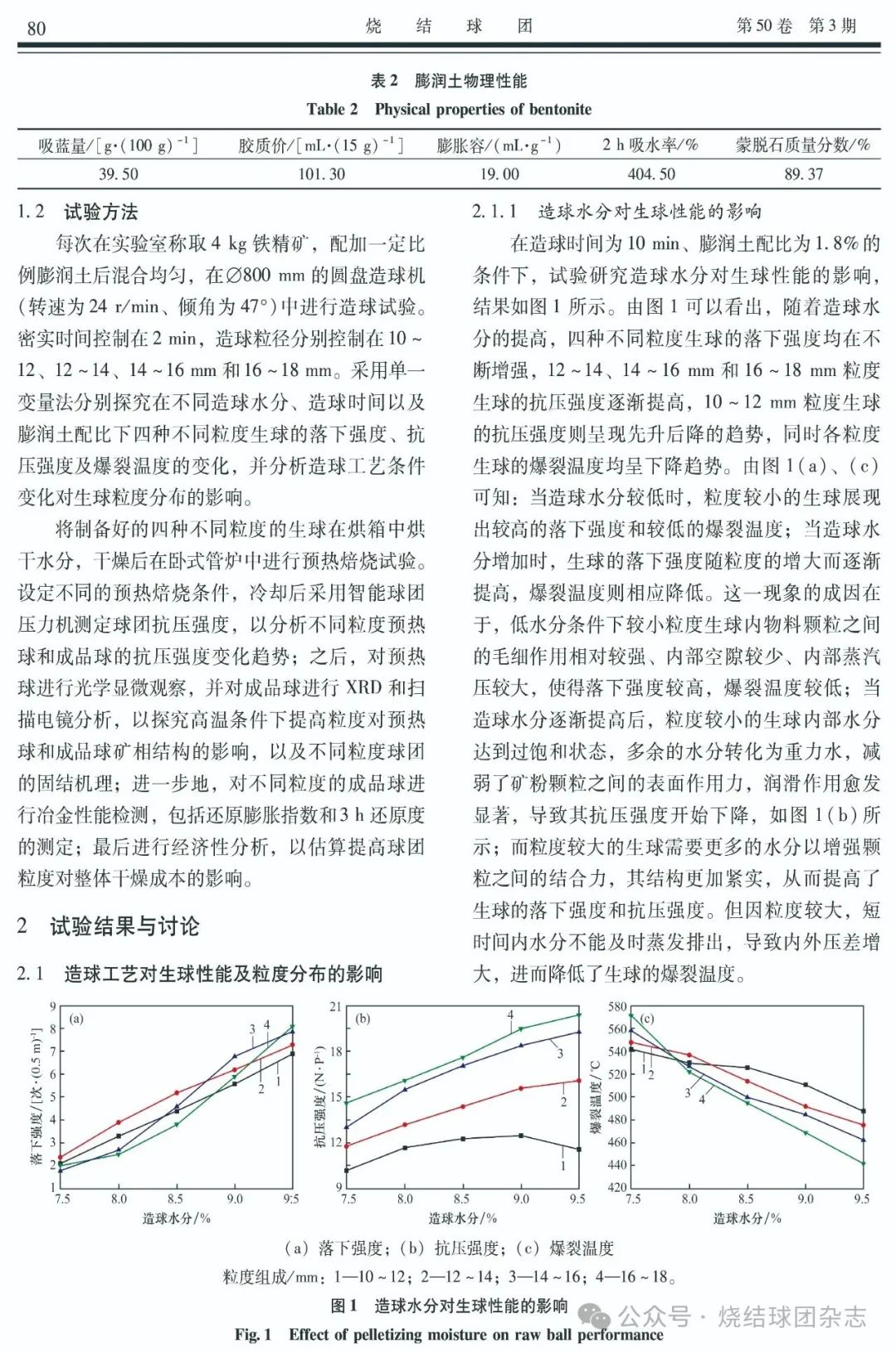

摘要:为降低铁矿球团干燥过程的生产成本,加快成球速度,促进大球团形成,提升球团的综合性能,本文以10~12、12~14、14~16 mm和16~18 mm这四种粒度范围的球团为研究对象,探索粒度大小对球团性能及工艺条件的影响。结果表明:增大球团粒度需要更高的造球水分和更长的造球时间,并且生球的落下强度和抗压强度显著提升;随着球团粒度的增大,预热球内部颗粒的排列更加规整,成品球内部的固相占比增加,气孔减小,晶体连接更好,致密性提高,预热球和成品球的抗压强度均增大;球团粒度不宜高于16 mm,当粒度提高至16~18 mm时,还原膨胀指数由11.6%降低至9.7%,还原度指数由70.7%降低至54.5%,还原度变差;铁精矿的轻度干燥或免干燥有助于提高球团粒度,大幅降低生球中<12 mm粒级的占比,提升12~16 mm粒级占比,使生球的粒度分布更均匀。因此,在球团生产中将粒度控制在12~16 mm,既能节省干燥成本,又能获得更好的球团性能指标,为后续高炉冶炼提供更多优质炉料。

关键词:球团工艺;粒度;生球性能;冶金性能;矿相结构;干燥成本

(责任编辑:zgltw)