-

近年来,我国乃至世界各国对焦化行业氮氧化物的排放要求日益严苛,推动了各种氮氧化物源头减排技术的进步。其中,将部分烟道废气引出与助燃气体掺混后进入燃烧室参与燃烧的焦炉废气回配技术,由于投资少、见效快,及其可在已投产焦炉上改造应用等原因,受到行业的广泛关注。

本文采用数值模拟计算方法,研究了废气回配技术对焦炉燃烧室燃烧过程的影响机理,并通过现场工业试验,对比了不同废气回配量下立火道内NO生成情况的变化,为废气回配技术的工程化应用提供了量化指导。

1.1►

计算设置

考虑焦炉燃烧室内的气体燃烧、流动换热及辐射换热等过程,建立相应的稳态湍流燃烧数学模型。

选取JNX3-70-1型焦炉燃烧室单对立火道作为计算域,进行几何建模,计算边界条件根据现场热工标定数据给出,计算设置无回配、回配量15%和回配量30% 3种情况。

1.2►

计算结果分析

从立火道内流线分布情况看,由于火道内助燃气体供入量的变化,导致立火道内气流速度有所差异,但3种工况下立火道内均有良好的流动,无明显死区。3种工况下,立火道高向压力分布趋势基本一致,而由于助燃气体流量差异,导致压力绝对值有所不同。该结果也表明,若采用废气回配技术,可能需要对整个系统的压力制度进行微调。

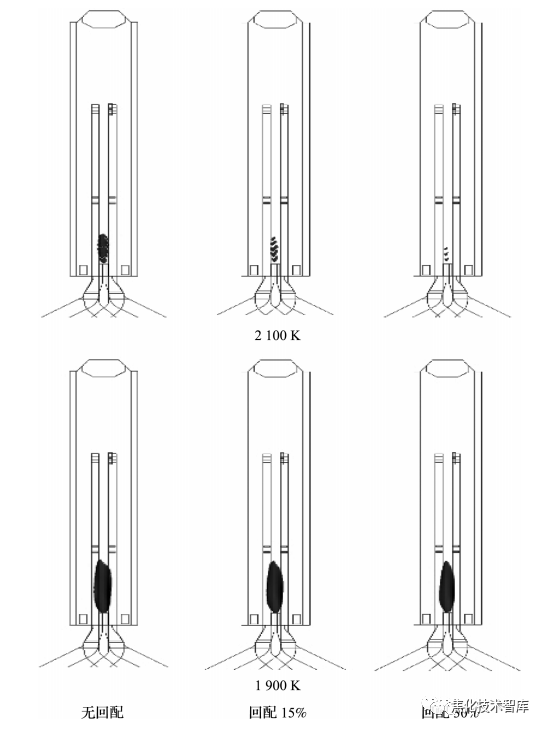

计算得出,无废气回配情况下,立火道内最高气流温度和出口废气温度分别为2 254 K和1 550 K;回配15%时,二者分别为2 183 K和1 542 K;回配30%时,二者分别为2 132 K和1 535 K。即采用废气回配时,回配量越大,计算得到的最高气流温度和出口废气温度越低。分析其原因主要有2个:一是废气回配降低了助燃气体中O2的浓度,削弱了立火道底部的燃烧强度;二是由于废气回配使燃烧后废气量也相对增加,在带走同样显热的情况下,废气温度会降低。为了解焦炉燃烧室立火道内温度分布情况,图1给出了不同工况下2 100 K和1 900 K的温度等值面。从高温区分布可以看出,由于燃烧强度降低,随着回配量的增加,温度大于2 100 K的区域明显减小,温度大于1 900 K的区域基本相当。

图1 温度等值面分布

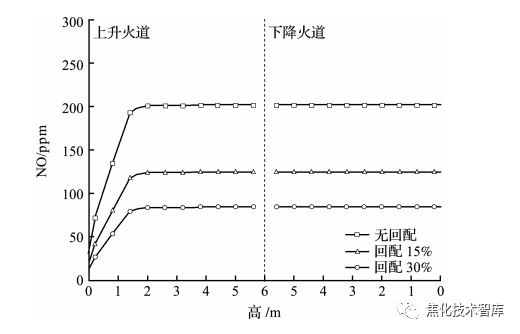

图2为不同工况下立火道内NO的分布情况。从图2可以看出,烟道废气回配后,立火道内NO含量整体低于废气回配前,且在高温区的生成量明显低于回配前。计算得出,废气回配前立火道出口处NO含量为441 mg/m3(8%含氧量,下同);废气回配量15%时,立火道出口处NO含量为268 mg/m3,降低约40%;废气回配量30%时,立火道出口处NO含量为182 mg/m3,降低约58%。结合立火道内高温区分布,分析产生该现象的原因,首先如前文所述,废气回配降低了助燃气体中O2的浓度,削弱了可燃气体与助燃气体相遇后的燃烧强度,降低了燃烧温度,从而降低了高温区内NO的绝对生成量;其次,废气量的增加稀释了废气中NO的浓度,进一步降低了立火道出口NO的相对含量。

图2 立火道内NO沿高向分布

2

现场工业试验

2.1►

试验装置

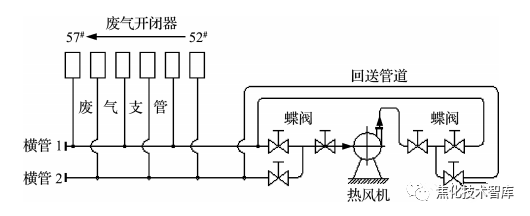

为考察废气回配技术在实际生产中对NO生成的影响,在河北唐山某焦化企业一座采用焦炉煤气加热的单热式7 m焦炉的焦侧烟道走廊建设了1套废气回配试验装置,装置示意图见图3。

图3 焦炉废气回配试验装置示意图

试验装置包含6个蓄热室(单、双号蓄热室各3个),单、双号蓄热室每20 min进行换向(交替上升和下降)。3个下降气流的废气汇入废气横管,经热风机加压后鼓入上升气流蓄热室的空气中。交换机换向后,通过人工调节翻板改变气流方向。

废气回配由下述几部分组成。

(1)热风机:负责将下降气流的气体抽出,并回送到上升气流中。

(2)蝶阀:6个,用于调节风量及交换气流的切换。

(3)废气横管及回送管道:用于汇集废气。

(4)废气支管:自小烟道连接管的底部预留孔接入,用于导出下降气流废气和回配入上升气流废气。

2.2►

试验过程

向焦炉加热的上升气流蓄热室中配入一定比例的废气后,助燃空气中O2含量会发生变化,气体成分在地下室的篦子砖下调孔取样测定。回配用的废气来自下降气流的3个蓄热室,在横管1(或横管2)中汇合,经风机加压后鼓入上升气流。对横管中的废气进行取样分析,通过分析鼓入上升气流中的废气成分和混合后气体中的含氧量,计算得出废气的配入比例。对下降气流的单个废气开闭器取样,测定废气中NO的浓度。通过控制风机上游蝶阀的开度,调整回配到上升蓄热室的废气量。采用上述方法,共进行了10个阀门开度下61个工况的试验,废气回配比从5%到40%。

2.3►

试验结果分析

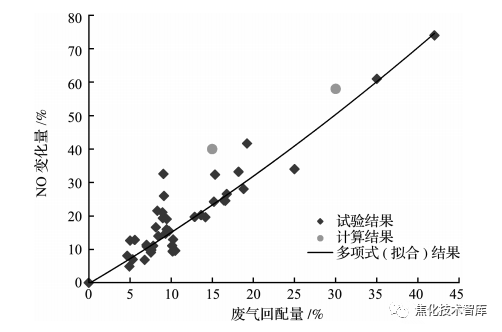

各试验工况下废气的回配量和NO减少量见图4。随着废气回配量的增加,废气中NO含量先缓慢减少,但随着废气回配量继续增加,NO含量变化越来越剧烈:废气回配量为10%时,能使废气中NO含量降低15%左右;废气回配量达到40%时,能够使废气中NO含量降低70%左右。即通过试验验证了加入废气回配,能够降低燃烧过程中NO的生成,实现从源头上降低焦炉NO的排放。图中进一步将试验结果与计算结果进行了对比,可以看出计算得到的废气回配对焦炉NO生成的影响要大于试验结果。分析造成误差的可能原因,一是为了提高计算效率,同时现有热工标定数据有限,模拟计算对计算域和边界条件进行了适当简化;二是由于现场生产可变因素较多,工况波动等使理论计算无法完全还原现场实际。

图4 废气回配量对废气中NO含量的影响

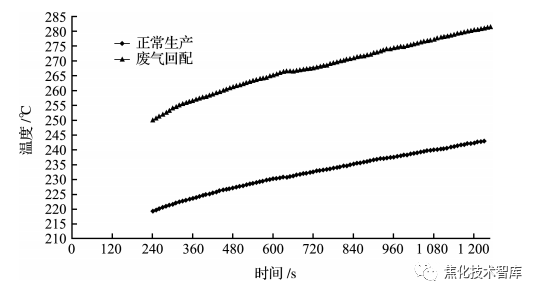

由于早期对废气回配技术进行机理研究时的结果表明,引入废气回配会使外排废气温度升高,因此在试验中对无废气回配时和回配量35%时的废气温度进行了监测,结果如图5所示。常规生产时,试验小烟道废气平均温度为272 ℃,废气回配试验时测定了2次小烟道温度,平均升高35 ℃,说明采用废气回配技术可以使废气温度明显升高。此外,试验过程中观察立火道内燃烧情况,发现废气回配后燃烧火焰拉长,此现象与计算结果一致,即采用废气回配技术后能够改善立火道内高向加热的均匀性。但需注意的是,废气回配会导致炉顶空间温度升高,回配量过大可能引起炭化室侧结石墨,对焦炉生产造成不利影响。

图5 废气回配对废气温度的影响

3

结论

本文通过数值模拟计算和现场工业试验相结合的方法,研究了焦炉废气回配技术对燃烧室内燃烧过程的影响机理,对比了不同废气回配量下立火道内NO生成情况的变化,为废气回配技术的工程化应用提供参考。

(1)废气回配技术降低了助燃气体中O2的浓度,削弱了可燃气体与助燃气体相遇后的燃烧强度,降低了燃烧温度,从而降低了高温区内NO的绝对生成量。

(2)随着废气回配量的增加,废气中NO含量先缓慢减少,但随着废气回配量继续增加,NO含量变化越来越剧烈:废气回配量10%时,能使废气中NO含量降低15%左右;回配废气量达到40%时,能使废气中NO含量降低70%左右。

(3)废气回配技术能使焦炉废气温度和炉顶空间温度升高,在实际应用中,废气回配量应谨慎选择。

(责任编辑:zgltw)