-

首钢绿色低碳炼铁技术的发展与展望

张福明1,2

(1. 首钢集团有限公司总工程师室, 北京 100041;2. 北京市冶金三维仿真设计工程技术研究中心, 北京 100043)

摘要:进入新世纪以来,首钢进行了搬迁调整和结构优化。按照新一代可循环绿色低碳钢铁制造工程理念,在河北唐山地区相继建成了首钢股份和首钢京唐两个现代化钢铁制造基地。阐述了首钢炼铁技术绿色低碳发展理念,提出了发展途径和目标,总结了近年来首钢炼铁技术进步和创新实绩。重点论述了烧结料面喷吹蒸汽技术、复合球团制备技术、高比率球团矿高炉冶炼技术以及冶金烟气综合治理与深度净化技术的研究和应用效果。面向未来,结合首钢炼铁技术的发展现状以及绿色低碳发展目标,对首钢炼铁技术的发展趋势进行了探讨和展望。

关键词:炼铁;高炉;球团;烧结;绿色低碳;环境保护

文献标志码: A 文章编号: 0449-749X(2020)08-0011-08

Development and prospect of green and low carbon ironmaking technologies in Shougang

ZHANG Fu-ming1,2

(1. Chief Engineer Office, Shougang Group Co., Ltd., Beijing 100041, China;2. The Research Center of Engineering Technology of Three Dimensions Simulating Design of Beijing, Beijing 100043, China)

Abstract:Since the beginning of the new century,Shougang has carried out relocation adjustment and structural optimization. According to the engineering philosophy of new generation recyclable green and low carbon of iron and steel manufacturing process,two modern iron and steel manufacturing enterprises,Shougang Stock Company and Shougang Jingtang Company,have been built in Tangshan region,Hebei province. The green and low carbon developing the concept of ironmaking technology in Shougang was expounded,the developing approaches and objectives,and summarizes the progress and innovation achievements of the ironmaking technology of Shougang in recent years was proposed. The research and application effects of steam spraying on sintering bed surface technology,composite pelletizing preparation technology,high ratio pellet burden blast furnace operating technology,comprehensive treatment,and deep purification technology of metallurgical flue gas are discussed in detail. Facing the future,combined with the development status of Shougang ironmaking technology as well as the green and low carbon development goal,the development trend of Shougang ironmaking technology is discussed and prospected.

Key words:ironmaking;blast furnace;sintering;pelletizing;green and low carbon;environmental protection

进入21世纪以来,为了改善北京环境质量,成功举办2008年北京奥运会,落实北京城市总体发展规划,首钢北京地区钢铁生产设施相继停产、实施搬迁,进行产业结构调整和技术装备升级优化,在河北省唐山市迁安和曹妃甸地区,相继建设了两个现代化大型钢铁基地。特别是首钢京唐钢铁厂的设计建设,是基于循环经济和绿色低碳制造理念,构建了新一代可循环钢铁制造流程,以实现现代钢铁制造的先进钢铁产品制造、高效能源转换以及废弃物的消纳-处理和资源化再利用的“三大功能”。

1 发展理念

首钢股份和首钢京唐两个现代化钢铁基地的生产能力分别为800和1 400万t/a,产品结构全部为板带材,设计并配置了先进的烧结、球团、焦化、炼铁、炼钢、连铸、热轧、冷轧等单元工序。钢铁厂设计遵循循环经济理念,大力实施绿色、低碳、循环的发展战略,以构建新一代可循环钢铁制造流程和实现现代钢铁制造的“三大功能”为目标,以功能优化、结构优化、效率优化为关注点,着力开展单元工序功能的解析优化、工序之间的集成优化和流程结构的重构优化。以资源、能源的减量化、再循环和再回收为基本原则,在整个钢铁制造流程中,着力建构单元工序内部的物质和能源的“小循环”,不同单元工序之间的物质和能源的“中循环”,以及钢铁企业与社会之间的物质和能源的“大循环”。以构建全流程物质流、能量流和信息流网络及其动态有序、协同连续高效运行为出发点,以期实现钢铁流程的多目标优化。 炼铁系统是钢铁制造流程中相态变化最复杂的工艺过程,炼铁系统的能源消耗约占整个钢铁制造流程的70%,污染物排放约占整个钢铁制造流程的70%以上,同时炼铁系统的工序成本占整个钢铁制造成本的60%~70%,由此可见,炼铁系统在整个钢铁制造流程中具有突出的重要地位。因此,要实现绿色低碳钢铁制造,必须以炼铁系统为重点,大力开展清洁生产、节能减排和循环经济,通过优化炉料结构,提高铁矿资源的利用效率;不断降低能源消耗并加强能源回收利用,通过节能实现低碳和低排放;有效降低高炉燃料比、渣量、CO2和污染物排放,实现资源的最佳化利用和环境污染的源头消减。持续开发研究新技术、新工艺,对传统工艺流程及装备进行技术改造、改进和创新,降低工艺过程的污染物生成和排放,实现环境污染的过程控制。积极采用先进工艺和技术,加强烧结、球团、焦化等工序工艺过程烟气或尾气的净化和综合治理,加强烟气的“脱硫-脱硝-除尘”协同治理和深度净化,最大限度减少污染物的排放和对生态环境的影响。

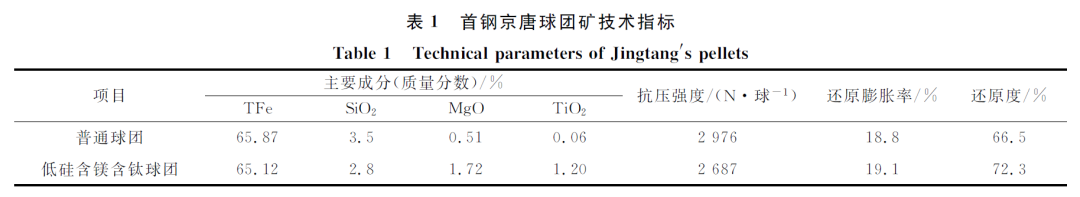

2 主要技术进步与创新

2.1 多功能复合球团的开发与应用

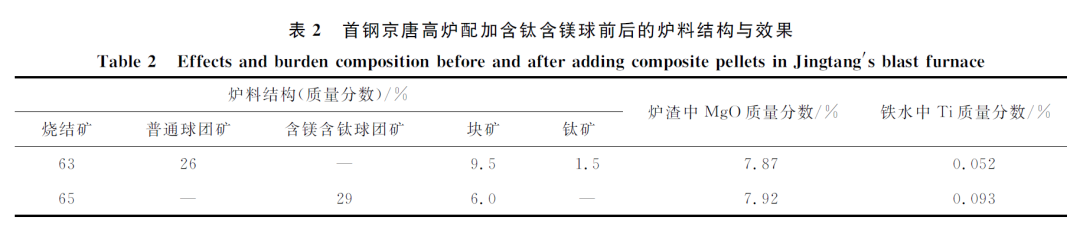

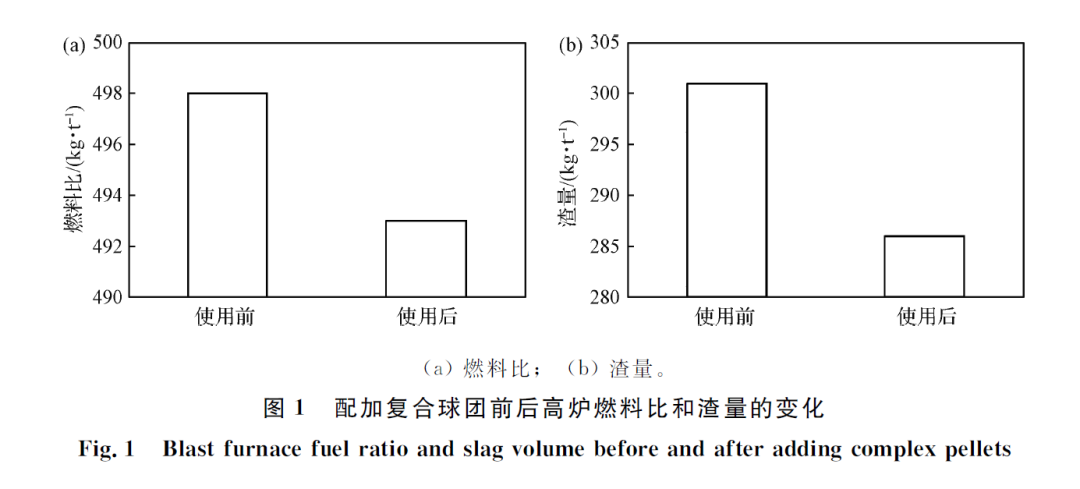

2000年以来,随着中国钢铁工业的快速发展,进口铁矿石用量不断增加,由于进口铁矿石中Al2O3质量分数普遍较高,导致高炉炉渣黏度增加、流动性恶化。研究表明,加入MgO可以有效改善高Al2O3炉渣的冶金性能,因而需要在烧结矿中配加白云石等含镁熔剂以改善炉渣冶金性能。但是烧结过程中加入过量含镁熔剂以后,造成烧结矿转鼓强度和粒度下降等问题,为高炉生产带来不利影响。因此,研究MgO的加入量及其合理的配加方式,提高炉渣综合冶金性能,成为优化高炉渣系的重要课题。 长期以来,首钢京唐生产球团一直使用秘鲁磁铁矿粉,由于铁矿粉中SiO2偏低,且Na2O和K2O碱金属质量分数较高,如果不配加高SiO2铁矿粉,球团矿的还原膨胀率异常偏高,无法满足特大型高炉生产要求。首钢京唐带式焙烧机球团生产线投产以后,曾长期采用配加高SiO2铁矿粉的措施,将球团矿中的SiO2质量分数控制在3.5%以上,从而有效控制球团矿的还原膨胀率,但其后果则是降低了球团矿的品位和炉料的综合质量。随着高炉高效化生产,以及铁矿石资源的劣质化和钾、钠、锌等有害元素的不断蓄积增加,为防止高炉炉缸炉底内衬出现异常侵蚀,需要在炉料中加入含钛物料进行护炉操作,高炉长期配加含钛炉料进行护炉已成为延长高炉寿命的重要技术措施。为了避免大量使用低品质的钛铁矿或含钛冷固结球团,研究开发在球团矿中添加TiO2的工艺及其方法势在必行。 首钢京唐以400 万t/a带式焙烧机球团生产线为依托,充分发挥大型带式焙烧机的技术优势,生产高品质、高性能的球团矿。在含镁熔剂和含钛资源的选择、热工制度的优化控制等方面进行了大量的研究,系统研究了国内外多种含钛铁矿粉的TiO2质量分数及其成球性能的关系。理论与试验研究相结合,在实验室试验和工业试验基础上,在首钢京唐504 m2带式焙烧机上实现了低硅-含钛-含镁多功能复合球团矿的稳定生产。 2014年4月,首钢京唐开始生产含钛球团矿,球团矿TiO2平均质量分数由0.09%提高到 0.70%。2015年,球团矿TiO2质量分数进一步提高到1.1%,MgO质量分数为1.7%,SiO2质量分数由2.9%降低到2.8%,球团矿还原膨胀率等冶金性能保持稳定。首钢京唐复合球团矿的技术指标见表1,首钢京唐配加复合球团后的炉料结构见表2,图1所示为首钢京唐高炉采用复合球团矿前后高炉燃料比和渣量的变化。

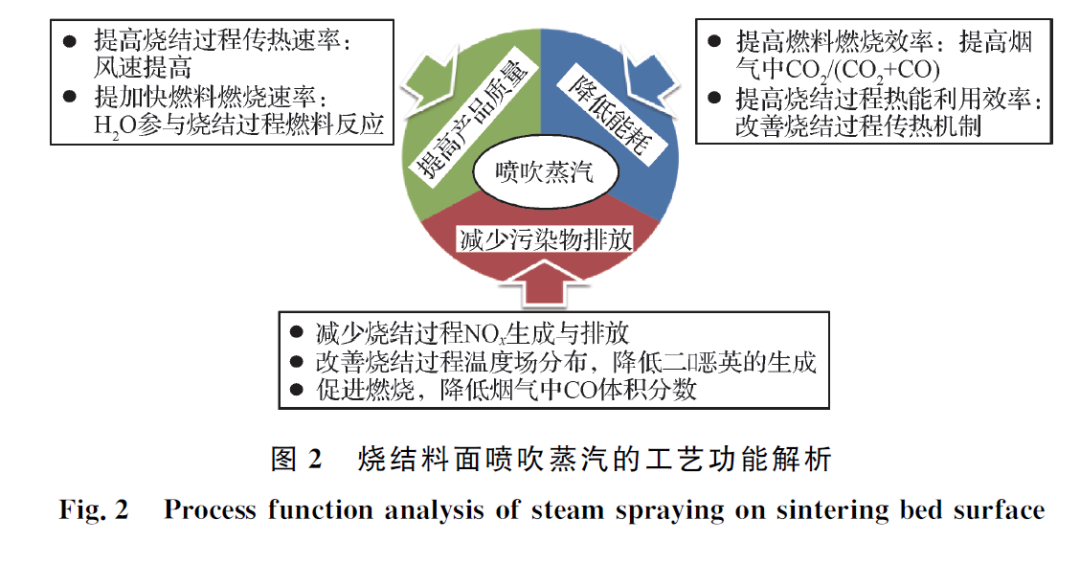

2.2 烧结料面喷吹蒸汽技术

烧结过程中以配加在混合料中的固体碳作为燃料,通过负压抽风进行燃烧和铁矿粉的烧结。由于燃烧过程不充分,烟气中含有部分未燃尽的CO和烧结过程产生的二英、NOX,因此,研究应用烧结料面喷吹蒸汽技术是实现烧结过程污染物减排的一项重要过程治理技术。通过在烧结料面喷吹蒸汽可以有效改善烧结过程的供氧机制,提高烧结料层燃料燃烧效率和燃尽程度,减少燃烧反应过程对氧的依赖,降低废气中CO体积分数。由于固体碳燃烧生成CO2和CO的放热量不同,从而有助于降低烧结固体燃料消耗,同时破坏二英生成条件,减少烧结过程CO、NOX等污染物排放。上述应用效果已在首钢京唐550 m2烧结机上得到验证。 2014年以来,通过建立烧结料面喷吹蒸汽的理论模型,进行了烧结料面喷吹蒸汽与降低固体燃料消耗、污染物排放、提高烧结矿质量的机理研究。针对首钢京唐550 m2烧结机工业化应用,研究了烧结料面喷吹蒸汽工艺和生产制度。对烧结料面喷吹蒸汽条件下大型烧结机提质增效的关键技术进行了研究,实现了烧结过程二英和CO的协同减排。试验研究和生产实践表明,通过在烧结料面喷吹蒸汽,使水蒸气参与烧结过程的燃烧反应,从而可有效降低烧结烟气中残余的CO;同时改善了烧结料层的传热机制,更有利于将烧结料层上部的热量传递和蓄积到烧结高温区,进而改善烧结料层温度场分布,有效抑制NOx和二英的生成与排放。图2所示为烧结料面喷吹蒸汽的工艺功能解析。

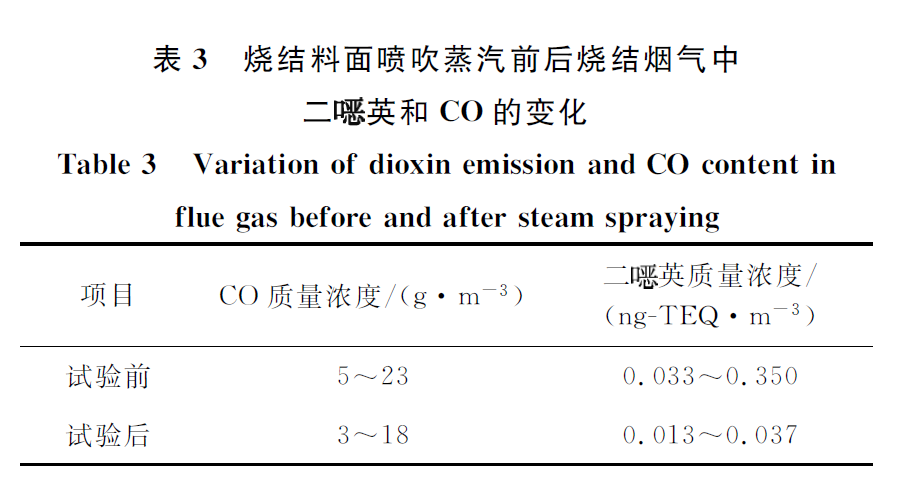

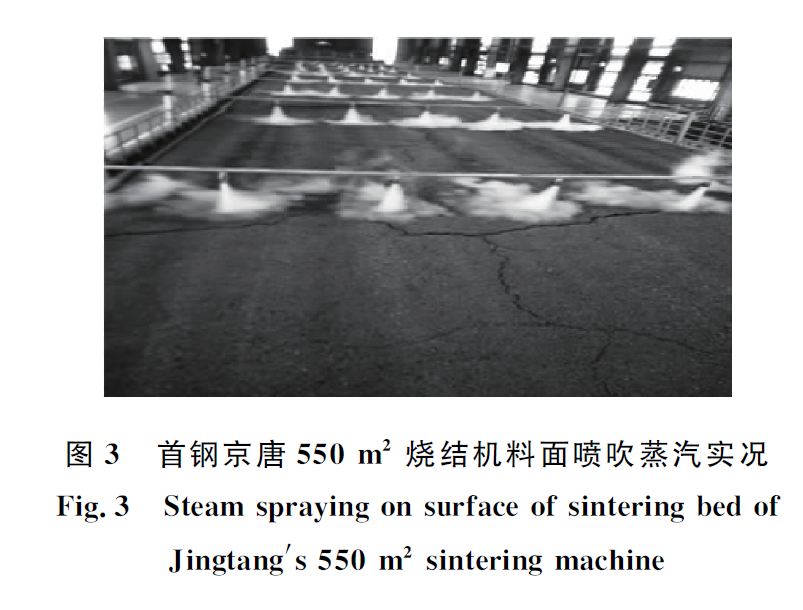

2015年5月,在首钢京唐1号550 m2烧结机上进行了喷洒蒸汽工业试验。试验期间,烧结负压降低了约0.5 kPa,主抽风机的废气温度提高了5~7 ℃,喷吹蒸汽前后烧结矿的成分基本稳定。喷吹蒸汽后,烧结矿转鼓指数略有提高,返矿率降低了约0.3%,烧结固体燃料消耗降低了1.64 kg/t,烧结矿的粒度分布有所改善,其中5~10 mm比例降低了0.8%。 实践表明,烧结过程料面喷吹蒸汽有助于改善烧结矿质量和降低固体燃耗。总体来看,烧结料面喷吹蒸汽以后,烧结速度和料层透气性得到改善,在降低固体燃耗的同时,烧结矿质量有所改善。烧结烟气中二英和CO体积分数显著降低,污染物减排效果显著(表3)。CO质量浓度减排率为25%,二英质量浓度减排率为50%。图3所示为首钢京唐550 m2烧结机料面喷吹蒸汽实况照片。

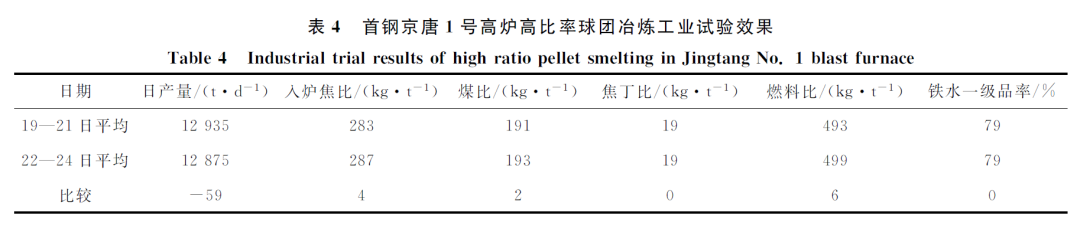

2.3 高比率球团矿冶炼技术 同烧结矿相比,球团矿具有品位高、成本低、工序能耗低、污染物排放少等综合优势,因此提高炉料中球团矿比率有利于改善高炉操作、优化技术指标、降低环境污染。近年来,首钢结合自有资源条件,充分利用自产秘鲁球团矿粉资源,开展了5 500 m3特大型高炉高比率球团矿冶炼技术研究。 2015年12月,在首钢京唐1号高炉进行高比率球团矿冶炼工业试验,球团矿比率从初始的33%,按照41%、46%、51% 3个阶段逐步提高球团矿比率,探索了特大型高炉使用50%以上大比率球团矿冶炼的可行性和适应性。工业性试验前高炉生产稳定顺行,矿石批重为172 t/批,焦炭批重为30.9 t/批(干基),焦炭负荷为5.57 t/t,焦丁为2.1 t/批,高炉风量达到8 400 m3/min以上,铁水温度为1 500 ℃,风温为1 250 ℃,喷煤量为105~110 t/h。试验期间球团矿中MgO质量分数控制在1.60%(之前为1.73%),TiO2质量分数控制在1.15%(之前为1.27%)。首钢京唐1号高炉高比率球团冶炼工业试验效果见表4。

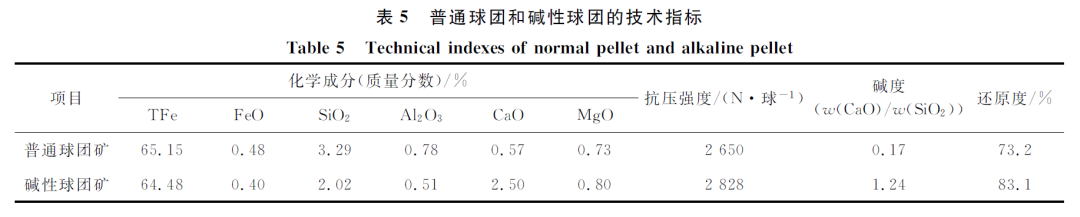

首钢京唐1号高炉高比率球团矿冶炼工业试验期间,高炉透气性指数变化稳定,风量与压差关系平稳,高炉运行状况良好,主要操作指标基本稳定,未出现大幅度炉况波动。试验期间平均风量为8 419 m3/min,与试验前的风量(前3天平均值)8 435 m3/min基本持平,炉顶煤气温度、压力稳定。实践证实,高比率球团矿冶炼试验取得初步成功,为首钢京唐3座特大型高炉全面实施高比率球团矿冶炼进行了探索,积累了经验,奠定了生产实践基础。 2019年4月,首钢京唐3号高炉(5 500 m3)建成投产,形成了3座5 500 m3高炉同时生产的工艺流程和生产格局。为了实现50%以上高比率球团矿冶炼的目标,开发并生产了碱度为1.2以上的碱性球团(表5),以适应特大型高炉生产的需要。首钢京唐3座特大型高炉炉料中,球团矿入炉平均比率将达到50%以上,大幅度提高了资源利用效率和高炉效能,有效降低了能耗和污染物排放。

2.4 冶金烟气综合治理与深度净化

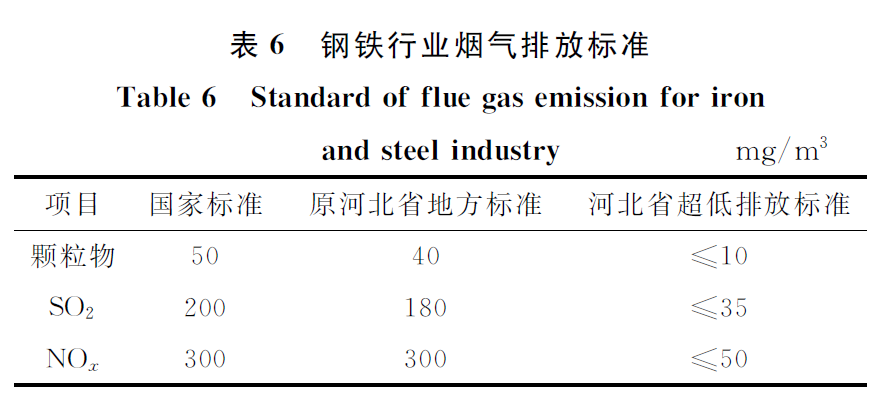

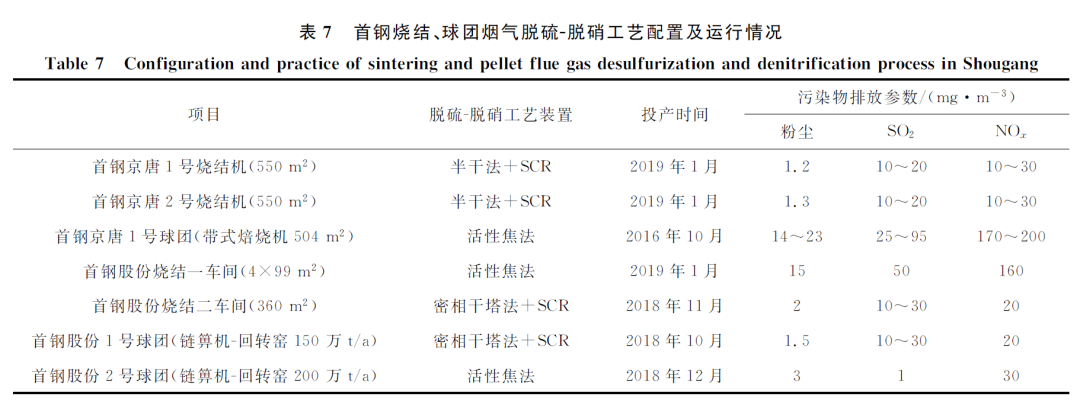

钢铁工业的发展必然要受到资源、能源可持续供给和生态环境保护的制约。近10年来,随着生态文明建设的持续推进和各级政府环保标准的不断提高,钢铁行业烟气深度净化与污染物减排限值要求日益严格(表6)。由于烧结、球团工艺过程中烟气排放量大,烟气中SO2和NOX的体积分数高、烟气成分波动大,对烧结、球团烟气净化工艺提出了更高要求。河北唐山地区紧邻京津,钢铁产能聚集,冶金烟气排放总量巨大,大气治理形势严峻。首钢股份、首钢京唐均处于河北唐山地区,烧结、球团、焦化的烟气必须经过深度处理达标排放(表7),与此同时,唐山市地方政府环保部门还规定新建项目必须达到颗粒物低于5 mg/m3、SO2低于20 mg/m3、NOX低于30 mg/m3的污染物排放要求。

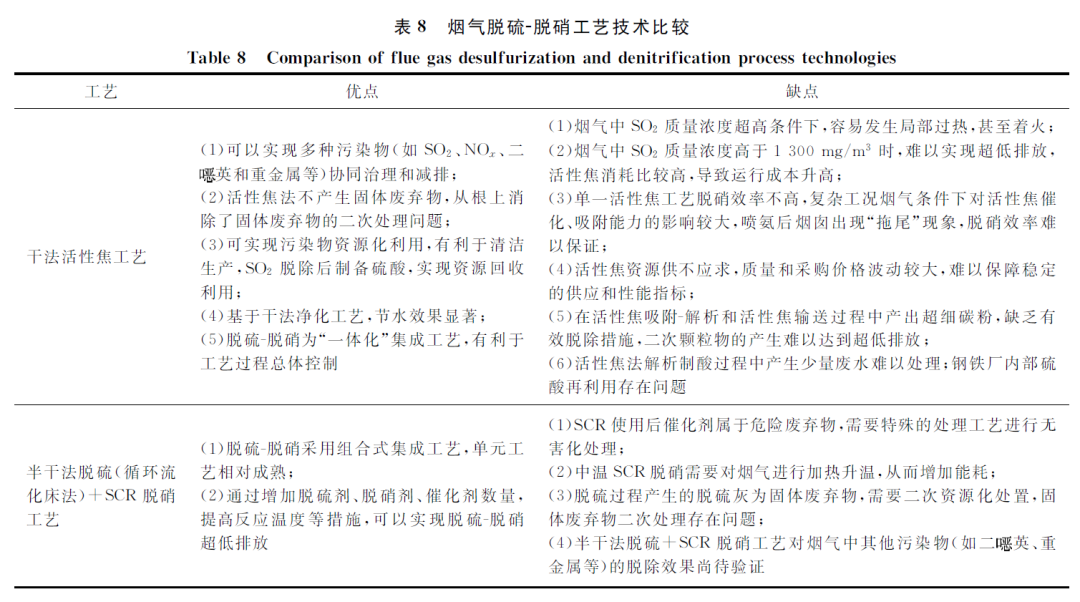

冶金烟气的综合治理,首先应当考虑源头消减,有效抑制烟气中SO2、NOX、二英的生成,加强工艺过程优化和有效控制,降低污染物的生成和聚集,采取有效措施加强烟气末端深度净化处理,采用先进的脱硫、脱硝、除尘工艺技术和装备,降低烟气排放总量,有效减少污染物排放总量和排放浓度。 在满足SO2减排总量和达标排放的条件下,还要充分考量脱硫副产品的处理和再利用问题,减少二次污染,实现循环经济和废弃物资源的高值转化。 目前,应用比较广泛的烟气脱硫-脱硝工艺主要有干法活性焦/炭工艺和半干法循环流化床脱硫+选择催化还原(SCR)脱硝工艺(表8)。干法活性焦脱硫-脱硝工艺以物理化学吸附和催化反应原理为基础,可以实现脱硫、脱硝、脱二英、脱重金属、脱卤化氢以及除尘等多功能集成的烟气深度净化和污染物协同脱除,具有清洁环保、协同治理、资源回收、节水显著、运行稳定等优点。适用于烧结和球团烟气处理量大、烟气成分和温度波动大的工况特点,回收烟气中的SO2制备浓硫酸,废水、废渣和废气很少,二次污染较低,是适用于烧结和球团烟气深度净化的主流工艺。半干法循环流化床脱硫工艺基于循环流化床原理,通过对脱硫剂的多次再循环,延长脱硫剂与烟气的接触时间,有效提高了脱硫剂的利用率和脱硫效率。烟气循环流化床脱硫工艺使脱硫塔内达到一种激烈的湍流状态,从而加强了脱硫剂对SO2的化学吸收。该工艺采用消石灰加水形成的石灰浆作为脱硫剂,其主要技术优势是工艺简单,无需烟气冷却和加热,设备故障率较低,占地面积小、空间布局紧凑,工程投资和运行费用相对较低,基本无废水排放。其主要缺点是,脱硫过程产生的固体废弃物难以消纳处理实现资源化,还可能造成二次污染。在首钢股份和首钢京唐的烧结、球团烟气脱硫-脱硝工艺选择过程中,根据生产装置特点、原料条件以及已有的技术基础,分别采用了干法活性焦、半干法循环流化床和半干法密相干塔等不同的烟气脱硫工艺,与喷氨法烟气选择性脱硝工艺(SCR)相匹配,以期实现冶金烟气的综合治理和深度净化。

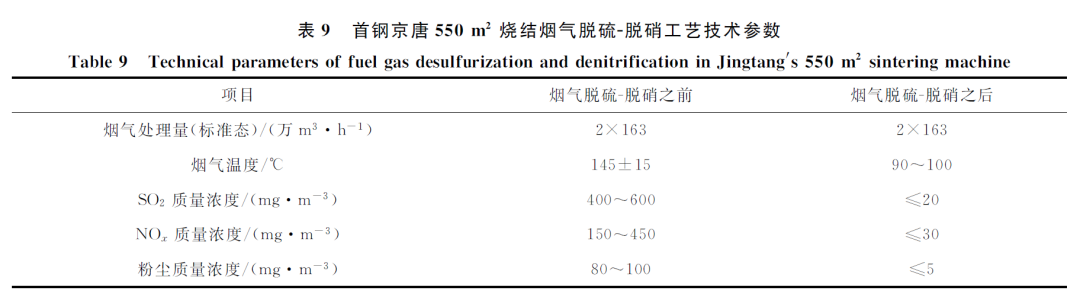

2010年底,首钢京唐2台550 m2烧结机烟气脱硫系统建成运行,该项目采取循环流化床工艺,系统脱硫效率达到了90%,脱硫后烟气中SO2可以降低到30~50 mg/m3。2018年7月对烧结烟气脱硫系统进行升级改造,增加了脱硝和除尘等功能。2018年12月技术改造完成投产运行,运行实绩可以达到SO2低于20 mg/m3、NOX低于30 mg/m3、粉尘低于5 mg/m3超净排放地区标准要求(表9)。

2016年12月,首钢京唐504 m2带式焙烧机球团生产线脱硫-脱硝系统建成运行,采用干法活性焦脱硫-脱硝工艺,经过近一年的改进完善,烟气处理后出口粉尘质量浓度为14~23 mg/m3,SO2质量浓度为25~95 mg/m3,NOX质量浓度为170~200 mg/m3,基本达到了原设计水平和原河北省地方排放标准。2018年10月,政府部门颁布超低排放标准,要求粉尘、SO2、NOX的小时均值排放标准分别低于10、35、50 mg/m3,且按烟气中氧气体积分数16%折算进行考核。为达到最新环保标准要求,目前首钢京唐正在开展对活性焦脱硫-脱硝工艺进行升级技术改造,增加循环流化床脱硫和SCR喷氨脱硝工艺,以满足唐山地区污染物限值排放标准要求。

3 展望

进入21世纪以来,首钢率先开展战略性搬迁调整和产业升级,基于新一代可循环钢铁制造流程绿色低碳发展理念,自主设计建造了新世纪现代化钢铁厂,采用了国际先进的工艺技术装备,在大型化、现代化、智能化、绿色化等方面具有引领性和创新性。面向未来,以高炉为中心的炼铁系统协同优化和动态有序、协同连续、精准高效运行,是首钢炼铁技术的发展重点。必须加强特大型高炉以稳定顺行为基础的工程运行理念,建立系统性、全局性的工程思维模式,不片面追求所谓的“低成本”和个别技术指标的“领先”,摈弃不讲客观、不论条件的盲目攀比,遵循钢铁冶金制造流程的基本规律,科学认识高炉冶炼过程的动态运行规律,不断总结提升,加强知识管理,做好卓越炼铁工程师的培养,造就基础扎实、经验丰富、视野开阔领军人才,形成具有特色的现代化大型炼铁生产、管理的工程思维和工程理念。面向未来经济下行压力加大、市场需求减弱、生态环保严格的宏观形势,未来一个时期,首钢炼铁技术的必须遵循绿色低碳的发展理念,主要发展路径可以概括为: (1)进一步加强精料技术研究,探索并构建以球团矿为主的新型炉料结构,降低整个炼铁流程的碳素消耗和污染物排放,从而在现有基础上进一步降低CO2排放。 (2)继续推进高风温、富氧喷煤等关键技术的持续创新,进一步降低高炉燃料消耗。 (3)加强特大型高炉操作规律的研究,建立动态有序、协同连续、精准高效的现代高炉操作理念,以高炉生产长期稳定顺行为基础,不追求个别指标先进,不断改善、优化、提升特大型高炉的操作水平。 (4)进一步加强高炉运行过程的炉体维护,采取有效技术措施延长高炉寿命。 (5)构建料场、烧结、球团、焦化、高炉炼铁系统一体化集成智能管控平台,着重解决不同工序的界面技术优化,实现全流程的智能化动态管控。 (6)发挥既有资源优势,开展绿色低碳炼铁新技术的深度研究探索。依托首钢自有超低硅铁矿资源,开展超低渣量和燃料比炉料制备和冶炼技术研究。研究生产超低硅球团矿、超低硅烧结矿,使高炉渣量降低到200 kg/t左右,燃料比降低到470 kg/t,进而在现有基础上可以实现CO2减排15%~20%。

4 结论

(1)进入21世纪以来,首钢通过搬迁结构调整、工艺技术装备升级,在技术装备大型化、现代化方面取得长足进步,基于新一代可循环钢铁制造流程运行取得初步成效。 (2)以绿色低碳为发展理念,在特大型高炉稳定运行、复合球团生产、烧结料面喷洒蒸汽、高炉高比率球团冶炼、冶金烟气综合治理与深度净化等方面取得良好效果。 (3)面向未来,应进一步树立建立以特大型高炉稳定顺行为核心的动态运行工程理念,加强精料、高风温、富氧喷煤、高炉长寿和全流程智能化研究,依托既有资源优势,开发新型炉料结构,开展绿色低碳炼铁技术的探索和研究。 感谢曹朝真博士、赵志星博士为本文所提供的资料和帮助;感谢首钢京唐、首钢股份、首钢技术研究院、首钢工程技术公司等炼铁同仁们的积极探索和技术创新工作。

(责任编辑:zgltw)