-

摘 要 昆钢2 500 m3高炉开炉以来先后进行了两次空料线降料面到风口,本文主要是对两次降料面的情况进行比对分析,并得出空料线降料面过程中减少残渣的措施和方法。

关键词 空料线 降料面 水温差 残渣

1 前言

昆钢2 500 m3高炉于2012年6月26日开炉生产以来,分别于2018年5月20日、2021年1月28日采用空料线降料面到风口实施喷涂造衬。其中2018年5月降料面后炉缸内的残留渣皮量大,清理残渣约30余吨,清理残渣耗时36 h 40 min,而2021年1月降料面后炉缸内几乎没有残渣,甚至连风口马甲带的渣皮都熔化得干干净净,就其原因除了2021年1月份采用新型炉顶洒水工艺外,还在于降料面前的准备工作充分有效、降料面过程中的冷却制度控制合理等。

2 2018年5月份降料面的总体情况

(1)降料面前的洗炉。2018年5月14日8:45开始调整用料结构,主要是停用含钛高的球团矿而启用含钛低的普通球团矿,同时降低碱度较高的自产烧结矿1.5 %,增加碱度略低的本部烧结矿1.5 %,调整后的用料结构为:烧结矿69.1 %+本部球15.9 %+南非块10 %+本部烧结矿5 %,5月19日17:16缩矿批到40 t,退负荷到2.8倍,同时增加南非块矿到15 %,停用本部烧结矿,入炉炉料结构变为:烧结矿69.5 %+本部普球15.5 %+南非块15 %。经过调整,渣中(TiO2)从原先的2.5 %左右逐步降低到2 %以内,炉渣二元碱度从原先的1.18倍逐步降低到1.12倍,主要目的是采用高炉温、低碱度、低钛渣洗炉。降料面前的铁水及炉渣成分变化情况见表1。

表1 降料面前的铁水及炉渣成分变化情况

日 期

5.1~14

15

16

17

18

19

20

TiO2 %

2.52

2.48

2.19

2.21

2.03

1.93

1.7

R2 倍

1.18

1.19

1.16

1.17

1.19

1.16

1.12

[Si] %

0.4

0.45

0.41

0.35

0.39

0.4

0.72

PT ℃

1460

1468

1463

1454

1462

1468

1449

(2)降料面前的送风制度调整。正常生产过程中长堵14#、29#风口,5月19日13:50捅开29#风口,22:30捅开14#风口,为保持合理的鼓风动能,入炉风量从原先的4 350 m3/h左右增加到4 600 m3/h左右,5月19日19:10富氧量从正常的15 000 m3/h减到10 000 m3/h,21:33煤粉喷完后停氧,同时入炉风温从正常时候的1 180 ℃降低到1 080 ℃,20日 3:00降低到1 000 ℃。

(3)预休风。按照降料面工作实施方案要求, 5月20日白班加完3批盖面焦共42.9 t后,于10:46休风300 min安装炉顶洒水枪10支,焊补炉壳裂缝。

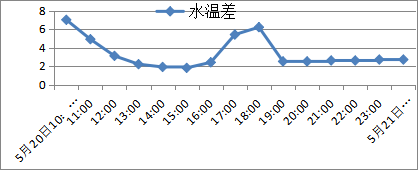

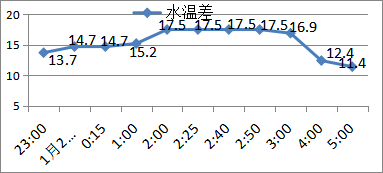

(4)降料面工作。15:46复风后开始降料面,16:45料动,16:48料面吹,16:50减风至4 090 m³/min,17:00~18:18之间频繁出现料面吹现象,18:18减风至2 660 m³/min,19:00以后爆震频繁,不断减风控制,20:50料线19.6 m(2#雷达探尺显示),开炉顶放散阀,切煤气, 21日4:02风口见空, 6:10高炉安全休风,整个降料面过程中人工控制各洒水枪的洒水量,顶温严格控制在200 ℃~360 ℃的范围,降料面共历时14 h 24 min,总用水量1 708 m3。降料面过程中出铁3次,出铁量达到了1 008 t,铁水物理热最低1 402 ℃。降料面过程中高炉本体冷却系统水量一直维持4 500 m3/h,控制给水温度39.5 ℃左右,全炉水温差低于3 ℃,5月 21日23:20减水量到4 000 m3/h。2018年5月降料面过程中全炉水温差变化趋势见图1。

图1 2018年5月降料面过程中全炉水温差变化趋势

3 2021年1月份降料面总体情况

3.1用料结构调整

正常生产时候的炉料结构为烧结矿70.9 %+本部球团矿21.1 %+南非块8 %,控制炉渣碱度在1.16~1.2倍范围内,生铁含硅控制在0.25 %~0.35 %之间。1月19日17:25降低南非块用量到5 %,调整入炉配比为烧结矿72.1 %+本部球团矿22.9 %+南非块5 %,1月27日18:36按照降料面实施方案改配比为:烧结矿68 %+普通球团矿22 %+南非块10 %,目的是控制炉渣碱度在1.12倍以下,生铁含硅控制在0.5 %左右,控制铁水物理热大于1 460 ℃,通过降低炉渣碱度,降低炉渣(TiO2)含量,提高炉渣(MgO)含量,以改善炉渣流动性,提高炉温,以达到洗炉的目的。降料面前的用料结构、炉渣、铁水变化趋势见表2。

表2:降料面前的用料结构、炉渣、铁水变化趋势

日期

1~17日

18~26日

27~28日

[Si] %

0.3

0.33

0.59

(MgO) %

7.67

7.89

7.85

R2 倍

1.18

1.18

1.13

PT ℃

1470

1464

1465

用料结构

烧70.9 %+球21.1 %

+块8%

烧72.1 %+球22.9 %

+块5%

烧68 %+普球22 %+块10 %

3.2送风制度调整

由于炼钢厂于1月17日开始1#转炉捣炉检修,因此高炉于1月18日计划休风240 min,先后更换了2#、26#、29#风口小套,将9段冷却壁漏水直管短接。复风后堵2#、8#、14#、26#风口,14:50捅开14#风口,由于炼钢厂单炉生产期间每天实际消化铁水量能达到5 500 t左右,因此于19日13:10 再次捅开2#风口,富氧量维持13 000 m3/h,21日增加富氧量到14 000 m3/h,22日增加到15 000 m3/h,确保每天的铁水产量在6 300 t左右,至此仍堵26#、8#风口。按照计划于1月27日8:50、20:00先后捅开26#、8#风口,同时为了保持合理的鼓风动能,逐渐增加入炉风量到4 700 m3/h,于27日13:00降低富氧量到13 000 m3/h,22:25煤粉全部喷吹结束,为了保持合理的理论燃烧温度同时停止富氧,并减风温到1 000 ℃,28日7:00减风温到900 ℃,并使用加湿鼓风。

3.3.冷却制度调整

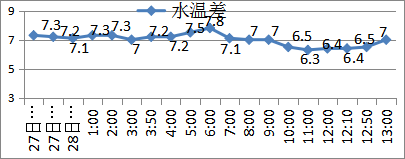

(1)正常生产时保持全炉水温差在6 ℃~7 ℃之间。主要是采取稳定给水温度在39 ℃~40 ℃范围,通过加减水量的方式进行调控。1~17日,炉底水量为500 m3/h,高炉本体冷却系统水量为4 500 m3/h。1月18日休风堵3个风口,复风后减水量到4 350 m3/h,20日随着冶炼强度的提高,恢复水量到4 400 m3/h。冷却软水的二冷水流量稳定在2 200 m3/h,二冷水温度控制范围为31.5 ℃~33 ℃,1月1~17日高炉全炉水温差平均值为6.97 ℃。2021年1月1~17日期间全炉水温差变化趋势见图2。

图2 2021年1月1~17日期间全炉水温差变化趋势

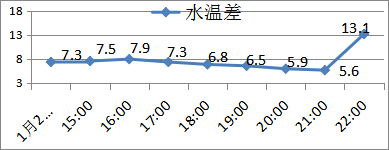

(2)降料面前洗炉过程中控制全炉水温差在7 ℃~7.5 ℃范围。在高炉温、低碱度洗炉过程中,为了保证洗炉效果,主要采取减水量的措施将全炉水温差控制在7 ℃~7.5 ℃范围内, 1月27日18:36根据降料面方案要求缩矿批、退全焦负荷至2.8倍,22:25喷完煤粉后停氧,随着冶炼强度的降低,炉身水温差持续降低,28日0:00减水到4 300 m3/h,3:50再次减水到4 250 m3/h,7:50减水到4 150 m3/h,后多次调整水量以控制全炉水温差在7 ℃~7.5 ℃。软水的给水温度控制在39 ℃~40 ℃范围内。洗炉期间的全炉水温差变化趋势见图3。

图3 洗炉期间的全炉水温差变化趋势

(3)空料线降料面过程中控制全炉水温差在12 ℃以内,最高不允许超过15 ℃。1月28日13:55加完3批盖面焦后开始降料面工作,为了降低冷却强度,在减少冷却水量的同时将给水温度控制范围从39 ℃~40 ℃提高到40 ℃~44 ℃,随着料面的下降及冷却强度降低,炉墙渣皮逐渐脱落,冷却壁裸露,各段冷却壁温度明显升高,22:00全炉冷却壁水温差升高到13 ℃。降料面过程中的全炉水温差变化趋势见图4所示。

图4 降料面过程中的全炉水温差变化趋势

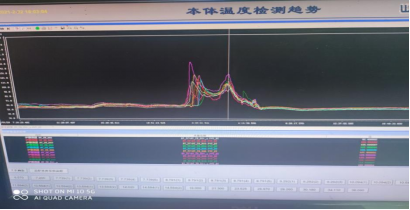

(4)降料面过程中的渣皮脱漏情况

随着料面的下降及冷却强度降低,炉墙渣皮逐渐脱落,主要体现在炉身各断冷却壁温度明显升高。其中12段冷却壁温度从16:06开始出现陡升,9段冷却壁温度从16:24分开始出现陡升, 7段冷却壁温度从22:15开始出现陡升, 5段冷却壁温度从29日3:40开始出现陡升。第7段冷却壁温度变化趋势见图5,第5段冷却壁温度变化趋势见图6。

图5 第7段冷却壁温度变化趋势

图6 第5段冷却壁温度变化趋势

(5)渣皮脱落后的冷却系统水量恢复。随着渣皮脱落,冷却壁水温差明显升高,并从23:00开始不断增加高炉本体冷却系统水量,恢复二冷水流量,控制全炉水温差到12 ℃以内。恢复水量过程中的全炉水温差变化趋势见图7。

图7 恢复水量过程中的全炉水温差变化趋势

4 降料面过程中的出铁

在降料面过程中出铁工作的控制非常关键,主要是控制出铁节奏和最后一次铁的出铁时机。实施方案要求降料面过程中出铁2~3次,其中最后一次铁的出铁时间与料面实际位置紧密相关,首先要求最后一次铁要留有150 t~200 t理论铁量;其次要求料面实际位置进入炉腰1 m左右时打开铁口放铁;第三在放铁过程中根据渣铁压力大小选择关闭1个炉顶放散阀憋压。

具体的出铁工作:(1)提高开口机的角度。在27日早班开始提高两个铁口的开口机角度,分别是1#铁口从11.5°提高到13°,3#铁口从11.5°提高到12°,尽量排净炉缸内的渣铁;(2)降料面过程中的出铁控制。1月28日13:36分加完3批盖面焦后开始降料面,过程中先后出铁4次,第一次为14:50~17:04出1#铁口,共出铁4罐,铁量485 t,出渣时间114 min;第二、三次铁平行出,其中3#铁口19:26~23:12,共出铁2罐,铁量250 t,出渣时间184 min,1#铁口19:50~22:26,共出铁1罐,铁量92 t,出渣时间149 min;第四次为1:25~5:30出3#铁口,出铁1罐,铁量54 t,出渣少量。开始降料面时计算炉内有铁量约800 t,最终出铁880 t,扣除2条主沟内的残铁约70 t,实际出铁量与理论铁量差仅10 t。2021年1月降料面过程中的出铁情况见表2。

表2 2021年1月降料面过程中的出铁情况

铁口

开口

堵口

出铁量

出渣时间

Si

S

P

PT

SiO

CaO2

MgO

Al2O3

R2

1#

14:50

17:04

485

114

0.3

0.037

0.085

1446

3#

19:26

23:12

250

184

1.37

0.022

0.094

1413

1#

19:50

22:26

92

149

1.5

0.023

0.097

1410

35.06

41.1

7.91

12.01

1.13

3#

1:25

5:30

53

少量

3.92

0.015

0.112

1425

5 结语

(1)采用空料线降料面前采取高炉温、低碱度、低含钛的热洗炉措施进行洗炉,有利于降料面过程中消除或减少炉墙渣皮。

(2)降料面过程中,根据实际料面的位置及全炉水温差高低,有计划地控制水量及给水温度,避免水温差超出安全范围。

(3)采用新型炉顶洒水设备后,不但取消了预休风,而且降料面过程中的洒水量均匀稳定,雾化效果好,全程几乎没有爆震现象,总耗水量仅1 458 m3,较2018年减少了250 m3,在不清理炉缸焦炭的情况下,由于洒水量少且雾化效果好,可以有效避免水进入炉缸,有利于开炉后的炉况快速恢复。

(责任编辑:zgltw)