-

摘 要 本文通过对影响循环水系统能耗、工况的问题进行计算分析,并提出节能改造方案,使之满足生产工艺的前提下,实现安全稳定、节能减排、降本增效的目的。

关键词 水泵 节能改造 效率

1 前言

昆钢股份新区公司炼钢、轧钢各工艺环节的循环水系统普遍存在电机过载、水量不足、设备故障率高、系统能耗高等问题。通过水泵系统的节能优化改造,可以在满足现有生产工艺要求的同时,可以实现系统安全、稳定运行,达到节能减排、降本增效的目的。

2 工艺简介

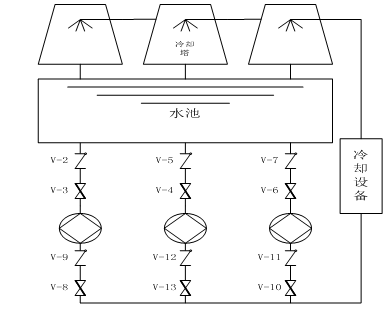

图1 循环水系统工艺简图

改造涉及新区公司炼钢厂、轧钢厂4个系统共5台水泵,分别为小方坯连铸设备喷淋水系统、通风设备水系统、液压冷却水系统、棒材浊环中压水系统,4个系统均为开式的循环冷却水系统,其共同的工艺简如图1。

水泵系统额定参数如下表。

表1 技改前水泵及电机额定参数

序号

水泵额定参数

电机额定参数

投用数量(台)

系统名称

Q(m3/h)

H(m)

电压(U)

功率(kW)

1

连铸设备水

150

75

380

55

1

2

通风设备水

230

55

380

55

1

3

液压冷却水

460

63

380

132

1

4

棒材浊环中压水

475

80

380

185

2

3 改前工况诊断

3.1 运行工况

各水泵系统正常情况下全天24 h运行,全年运行时间约8 400 h,且各个系统用水工艺均比较稳定,流量和压力波动较小。采用压力表、超声波流量计和电能综合测试仪等仪表工具测得各系统运行工况下,相关参数如表2。

表2 改造前水泵和电机实测参数

序号

设备名称

实测参数

流量m3/h

出口压力 MPa

入口水池液位 m

电流 A

电压 V

功率因素cosφ

1

连铸设备水泵1#

210

0.47

4

102

390

0.86

2

通风设备水泵1#

160

0.57

4

72

390

0.86

3

液压冷却水泵1#

570

0.54

4

216

390

0.87

4

棒材浊环中压水泵1#

650

0.45

2

307

392

0.89

5

棒材浊环中压水泵2#

650

0.45

2

315

397

0.89

注:棒材浊环中压水1#、2#泵出口阀门开度30 %,其他均为全开。

3.2 参数计算

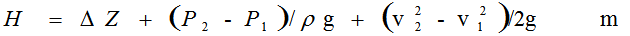

改造前,通过对原设备电机的电流、电压、功率因素,水泵的流量、泵后压力、泵前水池液位高度等实际运行参数的测试,对相关参数计算如下:

(1)水泵扬程计算

运行工况下水泵的实际扬程[1],按公式①计算:

①

①式中:

P1、P2——水泵进、出口的绝对压力,由压力表测定并计算获得(一般需要计算到进出口法兰处的压力值),Pa;

ΔZ——泵进出口的位置水头,在此可以理解为压力测点离水泵中心线的高度,m;

ρ——水的密度,在此忽略温度的影响,取值为1 000 kg/m3,对于介质温度较高时,应对密度进行修正;

g——重力加速度,9.81 m/s2;

v1、v2——水泵进、出口流速,由流量计测得,m/s。

(2)系统功耗计算

电机的实际运行功率N0,水泵有效功率Nu按如下公式计算:

式中,U——电动机实测瞬时电压,V;

I——电动机实测瞬时电流,A;

cosφ——电动机实测功率因素;

η1、η2——电机、水泵效率,%。

H——水泵扬程,m;

Q——水泵流量,m3/s。

注:改前原系统电机实际功率按公式②测算,节能设计时新系统电机实际功率按公式③测算。

(3)计算结果汇总

表3 计算结果汇总表

序号

设备名称

水泵扬程m

电机运行功率 kW

水泵有效功率kW

水泵效率η2 %

电机效率η1 %

电机负荷率 %

1

连铸设备水泵1#

44.3

59.3

25.3

45.9

93.2

100.4

2

通风设备水泵1#

54.5

41.3

23.7

61.6

93.2

70.1

3

液压冷却水泵1#

51.1

128.0

79.4

65.5

94.7

91.8

4

棒材浊环中压水泵1#

45.3

184.5

66.4

37.9

94.9

94.6

5

棒材浊环中压水泵2#

45.3

192.8

83.9

45.9

94.9

98.9

3.3 存在问题

经过现场诊断、测试与分析,各循环水系统主要存在设计偏工况、运行效率低、系统阻力大、电机负载率高等问题。

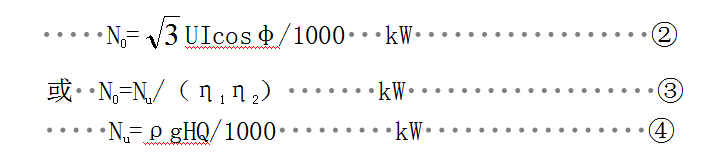

(1)偏工况的影响

对比表1、表2中水泵的流量、扬程的设计值和实际值,可以发现各台水泵均存在严重的偏工况现象。从图2可以看出:水泵设计点为A,但由于管路系统特性曲线1#和水泵特性曲线2#的交点B为系统实际运行工况点,即出现前述提到的偏工况运行。可能导致水泵的实际流量或扬程无法满足生产工艺要求。

(2)效率的影响

同时,从泵的效率曲线3#上可以看出,水泵在设计点A点的效率ηA最高,在运行工况点的实际效率ηB低于该泵的设计效率。为此,偏工况可引起水泵运行效率下降,在同等工艺要求下势必导致能耗的浪费。表3中各系统效率处在37~65 %的范围内,属于效率较低。

图2 水泵及管道特性曲线图

图2 水泵及管道特性曲线图(3)水泵功率的变化

随着水泵工作点的变化,水泵轴功率也随之发生变化,根据图2可以看出,设计工作点A在功率曲线下方,实际工作点B在功率曲线上方,为此一旦出现上述情况的偏工况,就会导致水泵实际功率大于设计功率,表3中除通风设备水系统外,其他系统水泵均是此现象,严重时可能导致电机超负荷,甚至烧电机的情况。

(4)管路系统阻力影响

除水泵的设计选型不合理外,管路系统的不合理设计也是影响水泵系统能耗的主要因素。根据系统扬程[2]

Hz=ha+(P2-P1)/ρg+Hv m ⑥

式中,ha——是指吸入液面和排除液面的几何高度,m;

(P2-P1)/ρg——管路系统压头损失,m;

Hv ——管路系统阻力损失,m;

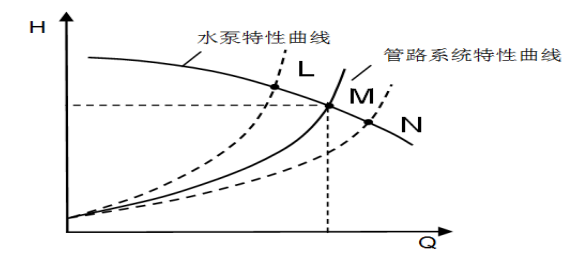

系统扬程Hz是由位能、压能和管路阻力损失三部分构成,当位能、压能不变时,管路阻力损失的直接决定了整个系统扬程大小。同时,系统扬程直接决定了泵工作扬程的大小。图3,反应出当泵选定的情况下,泵工况点随管路特性变化的趋势,图中的L、M、N三个点为运行工况点,从图上可以看出水泵稳定运行时工作扬程等于系统扬程,且随系统扬程变化而变化:当循环水系统管路阻力变大,如管道阀门关小,则该曲线往左边移动;反之,则曲线往右边移动。随之,水泵运行工况点会偏离设计值,水泵的实际功耗也会发生相应的变化。

图3 水泵特性曲线与管道特性曲线图

4 节能措施

根据循环水系统的能耗评估与分析结果,本着投入最低、安全可靠的原则,在确保现在生产工艺的同时,对水泵重新设计、选型,并对管路系统进行局部优化,主要从以下两个方面入手:

4.1 降低阻力损失

降低管网阻力损失主要是降低沿程阻力损失和局部阻力损失,措施主要有:1)在条件允许的情况下增大管径降低管内介质流速;2)优化管路结构,减少弯头、变径管的数量或角度,缩短管路长度;3)修复或更换原老旧或损坏的管道和阀门;4)确保管阀、法兰焊缝内部光滑,无锐角;5)合理的工艺设计,以确保系统正常工作时,泵前后阀门能处于全开状态。

4.2 提高系统效率

提高系统效率的措施主要有:(1)通过有效的系统工况诊断,确定合理的系统工艺和水泵选型,使水泵正常工作时运行在高效区;(2)采用先进的水利模型,优化设计、制造、装配工艺,提高泵的效率;(3)对于电机可选用当前国家发改委推荐的《高效电机推广目录》中的电机产品或满足GB 18613-2012《中小型三相异步电动机能效限定值及能效等级》中不低于2级能效的电机。

5 工艺选型及节能预测

通过对原水泵相关参数的测试、计算和分析,并结合用户的要求,确定水泵的流量、扬程和相关的工艺要求,并以此进行节能计算。按照前述方法和公式,计算得改造后相关参数如表3。经计算,系统综合节电率约40.7 %。

表3 节能效果预测表

序号

设备名称

设计流量(m3/h)

设计扬程(m)

设计泵效率η1 %

计算功率N(kW)

电机配用功率(kW)

预测节电率 %

1

连铸设备水泵

1#

210

45

74

36.9

45

37.7

2

通风设备水泵

1#

160

55

80

32.6

45

21.1

3

液压冷却水泵

1#

570

51

88

97.7

110

23.7

4

棒材浊环中压水泵

1#

650

46

87

96.0

110

48.0

5

2#

650

46

87

96.0

110

50.2

6

综合

40.7

由于测试流量受管路位置、介质成分、流动状态、管壁腐蚀程度等因素的影响,测试流量与实际流量可能存在一定的误差,设计流量需结合实测扬程和现场工艺,并根据泵原厂家的水泵性能曲线进行修正,以获得较为准确的数据。

6 改造实施

项目实施主要经历“工况及能耗诊断、基准能耗测试、设备安装、改后测试及验收”等四个环节。第一环节需采用流量计和电能测试仪对系统工况和能源状况进行测试、分析,以确定项目技术的可行性。项目在确定可行后,进入到后面三个环节,在此期间的能耗数据的采集需要安装电度表和计时器,根据统计期内的实际数据,采用累计平均的方法计算获得相应能耗结果。

7 实施效果

通过改造,系统参数满足工艺试用要求,且系统设备安全、稳定性大大提高,节能减排、降本增效效果显著,主要体现以下三个方面:

(1)系统设备安全、稳定性提高后,有效降低了设备的维护、检修成本;

(2)通过改造,对原Y系列低效电机更换为符合国家要求的高效电机,完成了低效电机的淘汰工作,有效促进了电机能效提升工作的推进;

(3)通过系统优化,以及高效泵、高效电机的使用,项目综合节电率达到42.6 %,每年可节约电量约221.6万kWh,折算为标准煤量约731.3 tce,实现CO2减排1168.1 t(排放因子采用0.5271 kgCO2/kWh),年节能效益约110.8万元。改造后节能测试结果见表4。

表4 改后节能效果测算表

序号

设备名称

能耗基准Nn0

kW

改后能耗Nn

kW

节约功率kW

年节电量

万kWh

节电率e

%

1

连铸设备水1#泵

61.92

39.83

22.09

18.56

35.68

2

通风设备水1#泵

45.42

33.18

12.24

10.28

26.95

3

液压冷却水1#泵

132.19

95.56

36.63

30.77

27.71

4

棒材浊环中压水1#泵

183.16

94.01

89.15

74.89

48.67

5

棒材浊环中压水2#泵

196.57

92.86

103.71

87.12

52.76

综合

619.26

355.44

263.82

221.61

42.60

8 结束语

本次节能改造取得较好的节能效益和良好的节能示范效应,为在昆钢各个分厂及其他工业企业进一步推广循环水系统的节能改造作出积极的尝试,也为企业下一步节能减排、降本增效工作的持续、深入开展起到非常积极的作用。

参考文献

[1].姜乃昌.泵与泵站(第五版)[M].中国建筑工业出版社出版.2007.12

[2].全国化工设备设计技术中心站机泵技术委员会.工业泵选用手册(第二版)[M].北京:化学工业出版社.2010.09

[3].王宇清.流体力学泵与风机[M].中国建筑工业出版社出版.2001.12

[4].中国国家标准化管理委员会.GB/T 30256-2013节能量测量和验证技术要求泵类液体输送系统[S].中国标准出版社.2013.12.08

[5].中国国家标准化管理委员会.GB/T 28750-2012节能量测量和验证技术通则[S].中国标准出版社.2012.11.05

[6].中国国家标准化管理委员会.GB 18613-2012中小型三相异步电动机能效限定值及能效等级[S].中国标准出版社.2012.05.11

(责任编辑:zgltw)