-

摘 要:通钢3号高炉是通钢公司实施大型化改造的关键性工程,也是通钢的第二座大型化高炉,2014年7月12日投产,设计容积2680m3。因炉缸侧壁温度升高被迫于2019年3月停炉中修,浇筑炉缸,于2019年4月13日点火开炉。开炉后由于原燃料条件差、波动大、高炉操作制度匹配不合理、炉身结厚严重等种种原因,导致产量持续低迷。通过采取一系列技术手段,各工序紧密配合,使3号高炉彻底摆脱了产量持续低迷的困境,各项指标持续向好,高炉生产迈向了一个新台阶。

关键词:热洗炉墙 强化筛分 改变造渣制度 优化气流分布

通钢3号高炉(2680m3)二代炉役于2019年4月13日点火开炉,开炉后由于原燃料条件差、波动大、粉末多、碱金属含量超标、炉身结厚严重等原因,导致高炉长期压差高,透气性指数低,产量长期低迷。通过主动热洗炉墙、改变风口布局、改善气流分布、优化热制度及造渣制度等技术手段,彻底扭转了此前不利的生产局面,高炉利用系数达到了近1年来的最高水平。

1. 通钢3号高炉产量低迷的原因

(1)原燃料条件差、波动大、粉末多、碱金属含量超标。

通钢高炉的炉料结构大致为75%烧结矿+25%球团矿,偶尔配加2%~5%的生矿。焦炭约58%干熄焦+32%水熄焦+10%外购焦。整体原燃料条件偏差,21年全年平均综合品位56.5%,渣铁比410kg,硫负荷6.01kg。但对高炉伤害最大的是原燃料条件波动大、小颗粒炉料占比过高、碱金属含量超标等因素。因外围条件波动过大,导致高炉被动调剂,热制度、造渣制度波动过大。2021年高炉每月平均烧球比变料88次,平均每天2.9次。

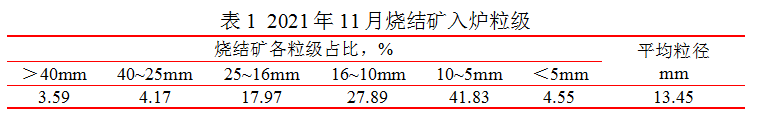

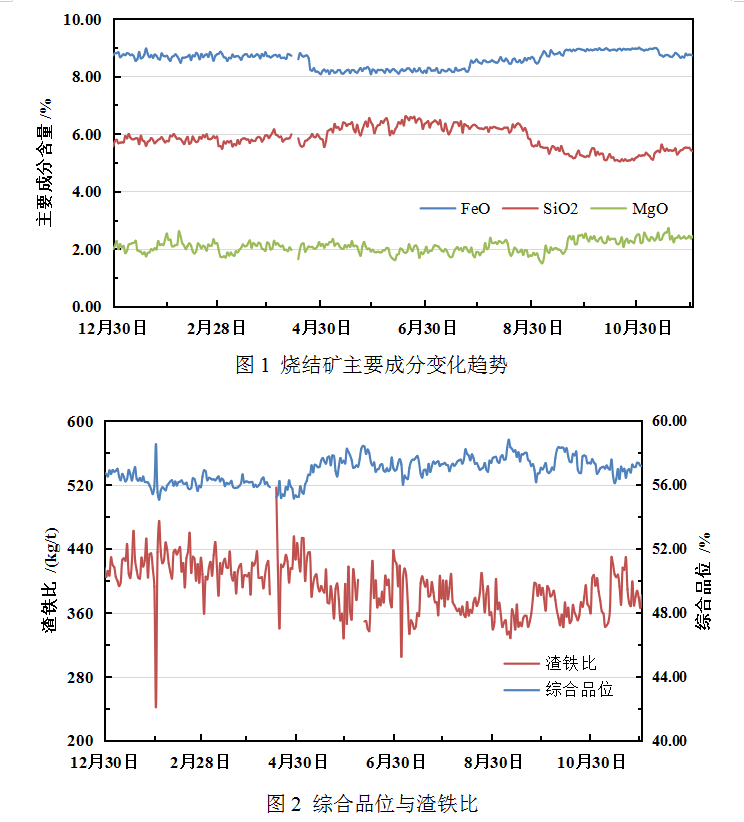

通钢烧结矿入炉平均粒级较小,其中10mm以下小颗粒炉料占比达到了46.38%,如表1所示。此外,从图1中可以看出,烧结矿中SiO2、FeO波动频繁,导致高炉炉料结构频繁调整,渣铁比、综合品位波动频繁等情况,如图2所示。此种粒级炉料入炉后,会严重恶化上部散料带的透气性,导致高炉压差升高。也是高炉上部结厚的一个诱因。

由下图3和表2可知,通钢焦炭整体质量一般,稳定性差。挥发份、焦中硫整体偏高,这也是通钢高炉硫负荷高、燃料比高的一个重要原因。(高炉炼铁生产技术手册中注释,焦炭中硫含量每增加0.1%,焦比会增加1%~3%,产量减少2%~5%)。焦炭水分高且稳定性差,其中水熄焦水分10月份5次超过5%,10月24日单日最高达到了6.8%。水分不稳,导致高炉负荷不稳,造成炉温波动。

(2)炉身上部结厚严重,导致高炉压量关系紧张,下料尺型不好、顺行一般。

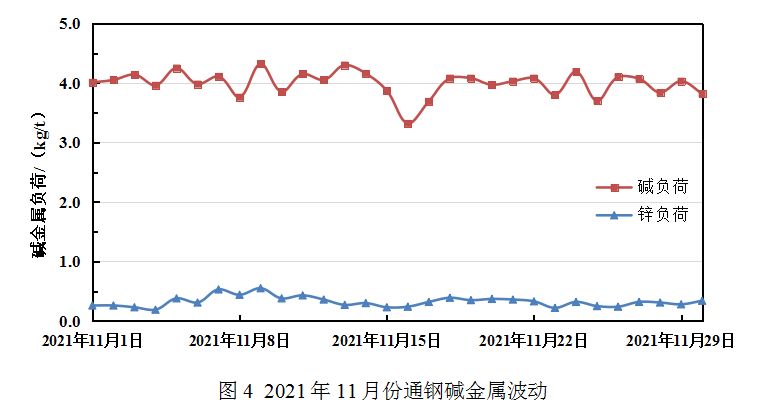

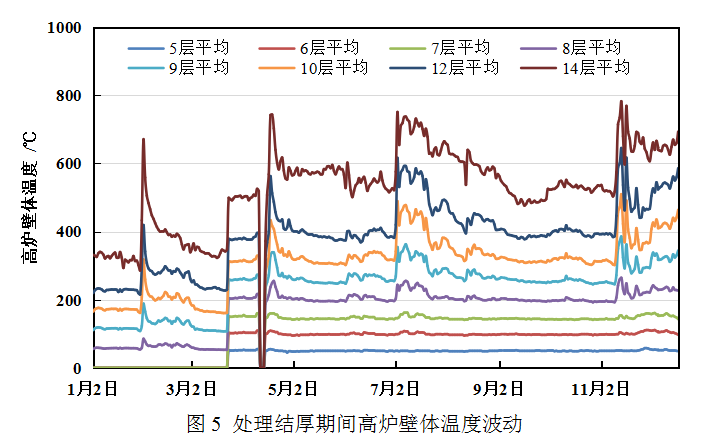

原燃料整体入炉粒级偏小、碱金属含量高(如图4所示,通钢高炉锌负荷在0.3kg/t,碱负荷在3.6kg/t。碱金属含量高会加剧焦炭的气化反应,扩大直接还原区,进而引起焦比升高,降低料柱特别是软熔带气窗的透气性,弱化焦炭的作用。并且使球团矿灾难性膨胀,降低炉料的冶金性能,是高炉结厚的主要因素之一)上部温度高等种种原因导致通钢高炉上部结厚频繁,严重影响压量关系,仅2021年,3号高炉就处理结厚4次(分别为1月31日、4月17日、7月2日、11月11日,共计附加焦炭2090.1t)。因结厚导致压量关系紧张,操作困难,21年1~11月份共发生悬料11次,严重影响了产能的释放和指标的提升。

(3)风速、动能长期不足,炉缸状态不活。

3号高炉风速长期维持在253m/s、动能107kJ/s的水平。在2680m3级别高炉上属于低水平。因风速、动能不够,导致炉缸状态不活,出铁时两场温差明显、炉渣脱硫效率不高。直接还原增加,间接还原减少。高炉煤气利用差,长期维持在38%~40%的低水平运行,直接导致高炉燃料比升高。因炉缸状态不好,导致高炉抗波动能力弱,外部条件稍有变化,高炉便难以维持顺行,顺行不好,又加剧了炉缸状态恶化和炉墙结厚,如此往复,高炉陷入了恶性循环。

(4)中心焦比例过大,导致死焦堆异常肥大,进一步限制了高炉加风。

因风速、动能偏低。为了维持一个合理的气流分布,上部布料不得不维持高比例的中心焦来引导中心气流(3号高炉中心焦长期在37.5%的水平)。但中心焦比例过高,就会导致中心死焦堆异常肥大,间接缩小炉缸有效容积,反而限制高炉加风。也会导致高炉燃料比高,增加高炉运营成本。

(5)热制度和造渣制度波动过大,为了控制生铁成分导致炉渣碱度过高,导致渣铁流动性差。

因原燃料条件差、波动大、操作失误等多方面的影响,3号高炉热制度和造渣制度波动过大。使得高炉软熔带的形状和位置发生变化,是炉墙结厚的一个诱因。又因为炉缸工作状态一般,渣铁热交换不好,从而过度的依赖炉渣碱度来控制生铁成分。炉温过高,铁水黏度增大。碱度过高,炉渣黏度增大,如果炉温和碱度同时升高,就会导致渣铁同时粘稠、流动性差,导致软熔带位置频繁移动。也会使滞留在炉缸焦炭缝隙中的渣铁增多,影响高炉透气性,限制高炉加风。

(6)本体及外围设备稳定性差,突发性事故多,高炉休风率高。

3号高炉本体及外围事故偏多,2021年1~11月,3号高炉休风率0.87%,慢风率2.28%,其中,鼓风机停机4(2次3号高炉鼓风机停机,2次2号高炉鼓风机停机,拨风启动)次,高炉上料主皮带故障2次,21年1月份悬料3次,临休更换漏水小套11次。3号高炉本身顺行程度就一般,频繁的外围故障,无疑为本不乐观的生产形势雪上加霜。

2 对于3号高炉炉况的处理

(1)坚决处理炉身结厚。

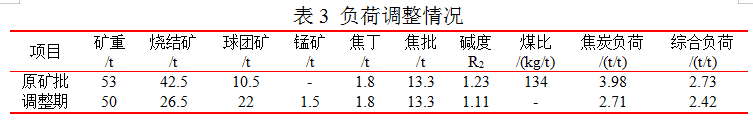

3号高炉压量关系紧张、产量低迷的一个主要原因就是炉墙结厚严重。炉墙结厚已严重的制约了高炉日常生产。为此,3号高炉坚决处理结厚4次(分别是1月31日,4月17日,7月2日,11月11日),共计附加焦炭2090t。每次处理的大致过程为:提前5天入炉锰矿,目的是改善渣铁流动性,铁中锰含量按0.7%~0.8%控制,准备处理前先加150t附加焦炭,附加焦后集中加5t锰矿,抽20t烧结上球,同时按表3进行变料,后续每间隔12批正常料附加66.5t附加焦(5个净焦)附加焦后抽10t烧结上球,按照此模式循环上料(大焦负荷2.71t/t,综合负荷为2.42t/t)。

当150t附加焦到达炉身下部至炉腰位置时,通过继续上风或上风温及改变装料制度等措施,人为制造难行。使炉内形成边缘管道或者悬料的状态,然后通过坐料来拉扯渣皮,将结厚处理掉。处理炉况期间,气流不稳定时,出现管道或悬料时,热风压力≯320kpa控制。顶压按风压1/2控制,出现顶压突然升高现象及时减少风量,风温1050℃~1100℃,可根据需求进行调整。如需坐料,之前一定要停止炉顶打水并关闭混风大闸,防止发生安全事故。并且风口区域提前备好水枪,防止烧出。处理炉墙结厚期间,各岗位都提前制定了详细的预案,并且组织全员学习。当水温差升至4℃左右,炉身圆周测温点均明显上升后,洗炉基本宣告结束,高炉正常恢复参数。

(2)调整风口面积,提高风速及动能,提高炉缸活跃性。

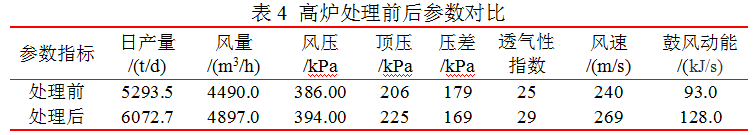

3号高炉由于炉况长期不顺,产量低迷,焦炭质量差等综合原因,导致炉缸活跃度不好。表象就是高炉顺行较差、中心气流较弱、燃料消耗高、抵御外部条件波动的能力较弱、炉前出铁时两场温差明显、Ls偏低等。为了达到提升风量进而活跃炉缸的目的,3号高炉进行了各种尝试,包括释放压差、调整布料角度、改变料线、增加中心焦比例等,但是效果都不明显,高炉风量始终上升不明显。最终,决定通过逐步缩小风口面积的方式来提升风速和动能,以达到一个合理的初始气流分布,经过不断调整,高炉风口面积由2019年开炉的0.3628m2逐步缩小至如今的0.3365m2。虽然风口面积较之前变小,但是并没有耽误高炉风量的提升。反而由于小风口导致风速、动能有所增加,中心气流变强,炉缸工作状态好转,抵御外部条件波动的能力变强。

(3)优化热制度及造渣制度。

通钢原燃料条件波动大,而炉温就是高炉工长手中抵御外部条件波动最直接、最廉价的手段。正常情况下,高炉炉温与[Si]成线性关系,生产中常用[Si]来表征炉温,3号高炉[Si]稳定在0.4%~0.5%,并且力保炉外铁水PT≮1500℃,铁水取样须有石墨碳析出。通过这几种手段,力保渣铁物理热充沛。对于炉渣碱度的认识,通过借鉴兄弟单位的做法,将炉渣R2由之前的1.25倍下放至1.08~1.10倍。下放炉渣碱度的同时力保渣铁物理热充沛。这样做有两点好处:1是提高了渣铁的流动性,使滞留在死焦堆中的渣铁减少,使透气性指数提高压差降低,为加风创造了条件。2是提高了炉渣排碱的功效,减少了碱金属在炉内的循环富集。

(4)强化设备点检,杜绝事故休风,树立铁前一盘棋的思维。

针对各岗位设备事故多的现状,公司制定了严格的奖惩制度及点检措施,提出了“罚就罚的心疼,奖就奖的眼红”等口号,对于关键设备,明确责任人及点检时间,并强化执行。以设备稳定护航高炉顺行,以高炉顺行鞭策设备点检,形成了良性互动。为高炉长周期稳顺提供了有力的支撑

3. 结论

3号高炉通过处理炉墙结厚,提高风速、动能,优化热制度及造渣制度等手段,使高炉的产量及指标得到了质的飞越,稳顺程度大大提高。

(1)日常加强对炉型的管控。

好的操作炉型对于高炉来说至关重要,所以在日常生产中,应加强对合理炉型的监控力度,设立炉型监控曲线。便于技术人员分析、管控炉型。另外,还要强化槽下各工艺秤的筛分,力争筛净小颗粒物料。全力避免炉顶温度波动过大,减少炉顶打水次数,控制合理的两道气流分布,重视下料尺形等,呵护好操作炉型。

(2)合理确定送风制度,确保炉缸活跃性。

因送风制度是高炉五大操作制度中最基础的制度。合理的送风制度永远是根据各自的原燃料条件、装备水平、人员素质等因素综合来确定的。也就是说,原燃料条件好、保供能力强的企业,相对来说可以选择相对大风口作业。原燃料条件差、波动大大企业就应该选择相对小的风口作业,来确保一个合适的风速和鼓风动能。高炉只有炉缸状态好,才能增强自身低于外部条件波动的能力,才能打保证长周期的稳顺运行。

(3)控制好碱金属含量,并充分利用炉渣排碱。

碱金属在炉内最大的危害就是循环富集,在炉内会导致炉衬损坏、炉料异常膨胀、焦炭气化作用增加等不利影响。而碱金属70%会进入渣中排出炉外,30%随煤气上升,其中一部分随煤气排出炉外,一部分留在炉内循环富集。如想保持炉型规整,一方面要狠抓源头,全力减少碱金属的入炉量,这是根本。目前的条件下,力保入炉锌负荷≯0.4kg/t,碱负荷≯3.5kg/t。另一方面,在保证渣铁物力热的前提下,下做碱度,充分利用炉渣排碱。利用强劲的中心气流来排锌。

(4)做好设备点检。

制定切实可行的点检制度,尤其是加大重点岗位重点设备的点检力度,并强化执行,坚决杜绝重大恶性设备事故,以稳定的设备状态来确保高炉稳顺。

(责任编辑:zgltw)