-

孙贺

(本钢板材股份有限公司制造部辽宁本溪117000)

摘 要 高炉工艺在处理与铁矿石共存的几大元素时,必须同等重视各种微量有害元素。锌元素就是其中之一。对本钢板材高炉近期锌含量升高及锌的危害进行了分析,找出引起锌升高的主要原因。提出相应防范辞害的措施,以稳定高炉顺行、延长高炉寿命。

关键词 高炉,含锌铁矿,循环富集

1 前言

针对本钢板材炼铁厂4座高炉休风更换风口时,均发现有不同程度的白色液体从风口流出,经鉴定是金属锌。锌在铁矿石中主要为闪锌矿(ZnS)和红锌矿(ZnO),烧结矿中主要为铁酸锌(ZnO·Fe203或(ZnFe)O·Fe2O3)的形式存在。髙炉冶炼时,其硫化物先转化为复杂的氧化物,然后在不小于1000°C的高温区还原为Zn,由于其沸点很低(907°C),还原出来的Zn很易挥发,Zn挥发到上部又重新氧化成ZnO,一部分随煤气逸出炉外,但易在管道中凝集;一部分随炉料下降形成循环富集。Zn蒸汽渗入炉衬,冷凝后氧化为ZnO,体积膨胀破坏炉墙,给高炉日常生产带来不利影响。本文通过探讨锌在高炉冶炼中的危害和预防措施,找出降低锌负荷的有效途径,将有助于进一步强化高炉冶炼和延长高炉寿命。

2 本钢高炉生产状况

本钢板材炼铁厂现有4座髙炉(5号高炉炉容为2600m3 ,6、7号高炉炉容为2850m3 、新一号高炉炉容为4350m3),总容积为12650m3,日产生铁28500t左右,日消耗矿石量为47100t左右,高炉炉料结构为63%烧结矿+29%球团矿+8%块矿。

2.1 本钢高炉近期锌含量升高

6号高炉2013年8月29日休风更换风口时,多个风口发现有大量白色金属液体流出,经鉴定为金属锌且含量高达40%。

2013年10月18日5炉检修时炉顶煤气上升管入口处附着大量白色凝结物,经鉴定为金属锌,且含量高达96.6%。

这说明高炉锌富集己达到一定程度。此外,锌蒸汽在上升过程中有一部分随煤气逸出至燃气洗涤塔冷却后凝集,燃气厂在检修时也发现洗涤塔内的滤网上附着白色凝结物,再次证明了高炉锌的富集较高。

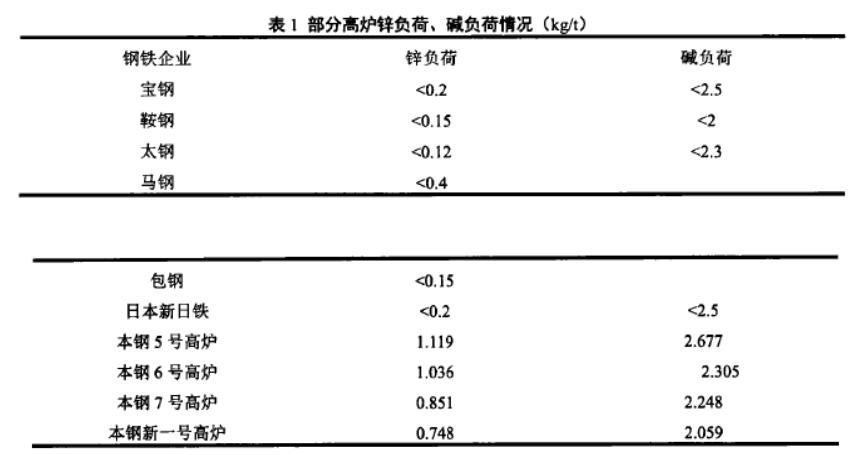

2.2 高炉锌含量和碱负荷对比(kg/t)本钢板材炼铁厂近期高炉锌含量呈上升趋势,给高炉日常生产带来困难。我们对近期高炉入炉原燃料碱负荷和锌含量所作数据进行分析,并同国内外部分高炉进行对比。

从表中可以看出本钢高炉锌负荷情况远高于国内外部分钢铁企业入炉锌负荷的控制标准。为维持髙炉顺行和延长高炉寿命,降低高炉锌含量的任务迫在眉睫。

3 锌在高炉冶炼中的运行机理

3.1 入炉原燃料锌含量分析

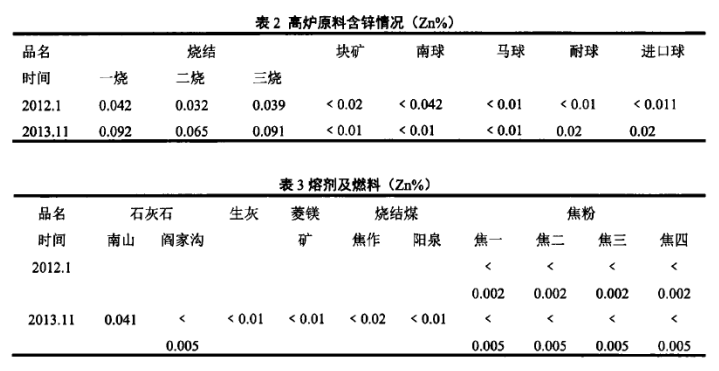

髙炉内的Zn主要是由炉料带入,我们对本钢板材炼铁厂2012年1月份和2013年11月份入炉原燃料烧结矿、球团矿、块矿、焦炭和煤粉的锌含量进行调査(见下表)

注:1.物料含锌小于“标样”值检测不出,2012年多数物料标样为0.02%,现在通过对标样进行校正后为0.01%(其中石灰石及焦粉标样为0.005%)。

2.由于物料中锌的分配不一定均匀,加之采样和做样偏差,以上数据只能代表含锌趋势。从表1和表2中可以看出高炉中的锌金属主要来自来自烧结矿和南山石灰石。其中烧结矿带入的锌量占入炉锌量的82.55%。经分析烧结矿含锌高主要是含锌较高的尘泥用于烧结配料,且加入量逐渐增多,形成烧结及高炉系统锌元素的“大循环富集”造成的。

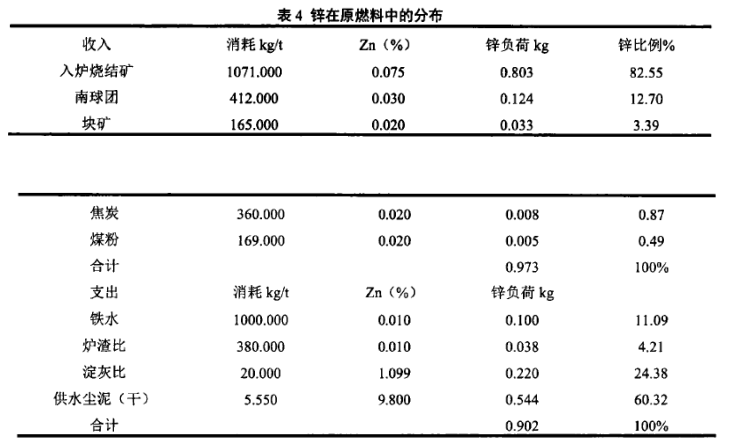

3.2 高炉锌的分布和平衡高炉锌来源主要由原料带入及锌在高炉内的循环富集,因此对高炉的入炉原料带入锌元素进行了统计分析,见下表。

从表中可以看出在锌的收入方面,烧结矿带入的锌量最多,占入炉锌总量的82.55%;在锌的支出方面,供水尘泥和淀灰带出的锌量最多,达到84.70%;供水尘泥和淀灰又参见烧结配料,循环利用导致入炉锌负荷不断增加。

3.3 锌在高炉内的运行及循环

在高炉内炉料从上向下运动,煤气由下向上运动,同时进行着热交换和各种复杂的化学反应,锌化物在其中发生如下反应:

当温度大于900°C时,硫化锌被煤气中的二氧化碳氧化。

ZnS+3C〇2=ZnO+S02T+3C〇t

当温度超过1167°C时,铁也能从硫化锌中将锌置换出来:ZnS+CaO+CO=Zn+CaS+C〇2t

由于锌的沸点只有907°C,还原后很容易挥发随煤气上升。达到温度较低的区域时冷凝而且氧化,其中一部分附着于粉尘时被煤气带出炉外,进入煤气除尘系统;一部分被下降的炉料吸收,再次被氧化还原形成炉内循环富集现象。随煤气进入除尘系统中的锌,沉积在炉尘中,并参加烧结配料,进一步导致入炉烧结矿中锌负荷增加。

4 锌对高炉的危害

4.1 锌在炉墙表面沉积,容易产生炉瘤在炉身上部炉墙表面吸附冷凝的液态锌时,一方面粘结焦粉和矿粉,另一方面氧化成氧化锌。再与Si02、A1203反应生成硅锌矿(ZnSi04)和锌尖晶石(Zn0_Al203),它们都是难溶物质,在高炉炉墙表面容易形成炉瘤。

4.2 破坏炉衬,危害高炉寿命Zn蒸汽在炉内循环,沉积在高炉炉墙上和炉料反应,形成低熔点化合物而在炉身下部甚至中上部形成炉瘤。进入炉衬中,形成的低熔点化合物软化炉衬,使炉衬的侵蚀速度加快。

4.3 影响高炉顺行

当锌富集严重时,炉料空隙度变小,透气性变坏和炉墙严重结厚,炉内煤气通道变小,炉料下降不畅,有时甚至在上升管中结瘤,阻塞煤气通道。高炉难以接受风量,崩、滑料频繁,对高炉顺行和技术指标造成很大影响。

5 锌危害的预防

在高炉冶炼生产过程中不可避免的会有高炉内锌负荷——锌循环富集,并且目前仍然没有有效的解决方法。为稳定高炉生产,避免锌循环富集对高炉带来的危害,采取以下有效措施:

5.1 入炉原料

入炉原料的选用上要尽可能选用低锌原料,以减少入炉锌负荷。板材炼铁厂锌负荷超上限,主要是入炉原料中供水尘泥带入的锌量高,采取停止配加一段时间,以降低入炉锌负荷,待低于下限再开始逐渐消耗。对入炉原燃料定期采样化验分析,测算监控高炉锌负荷情况。

对供水尘泥含锌情况每周检测一次,以掌握其含锌量变化规律。

5.2 高炉操作稳定高炉操作,避免炉温大波动。保证煤气流合理分布,改善炉内锌积聚速度,发展中心气流,加重边缘,降低软熔带,软熔带在炉腹处有利于减少锌在炉内聚集。

5.3 开发锌含量粉尘和污泥的处理工艺

目前本钢北营公司正在规划建设尘泥除锌设施(回转窑),以解决高炉含锌富集问题。

回收利用铁矿资源的同时也回收锌,不再将此类粉尘和污泥返还烧结使用,从源头上阻断锌进入高炉。

6 结语

(1)在高炉日常生产中要认识到锌负荷增加是一种危害,不但影响高炉顺行,还危害高炉寿命,应引起炼铁工作者重视。

(2)降低高炉锌含量的最有效途径是控制入炉原料锌负荷。对于含锌较髙的铁矿,有必要进行锌的提取,即达到了降低入炉含锌量的目的,又可以达到扩大铁矿石综合利用资源,提高企业的经济效益。

(3)加大开发淀灰、转炉炉泥的综合治理,减少锌在烧结—高炉中的循环富集,降低锌的危害,减少环境污染。

7 参考文献

[1]周传典.高炉炼铁生产技术手册.北京:冶金工业出版社,2005.

[2]董一诚全泰炫魏升明陈德泰余绍儒。高炉生产知识问答.北京:冶金工业出版社,2002.

[3]王西鑫锌在高炉生产中的危害分析及其防治西安冶金建筑学院报。1993.

[4]周岩浅析锌对高炉冶炼的影响。277

(责任编辑:zgltw)