-

解 巍 张 利

(内蒙古包钢钢联股份有限公司生产部)

摘 要 文章介绍了包钢 4 150 m3 高炉积极响应公司提出的“铁前降本、铁后增效”的发展战略,通过调整配矿方案、强化高炉管理水平、提升关键设备作业率、加强能源管理等一系列措施,实现了大幅降低铁水成本的效果。

关键词 包钢 高炉 降本增效

炼铁是钢铁企业的前道工序,承担着钢铁生产中冷态铁矿石到液态铁水的转变过程,能耗占到整个钢铁企业能耗的70% ,炼铁成本占到钢铁生产成本约50% ,故炼铁工序实现低耗、高效可大大增强公司整体竞争力。 降本增效具体生产实践详细如下。

1 保证高炉的稳定顺行

1.1 探索低成本兼顾高炉精料方针配矿方案

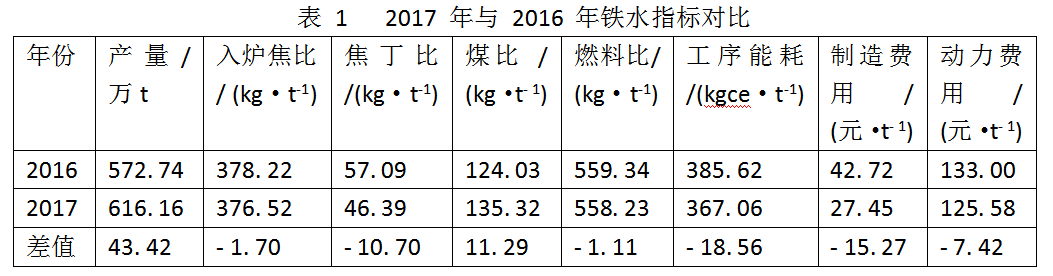

2017年包钢2座 4 150 m3 高炉生铁产量完成 616. 16万t,比2016年572. 74 万t超产43. 42 万t。降本增效成果显著,具体铁水指标对比见表 1。

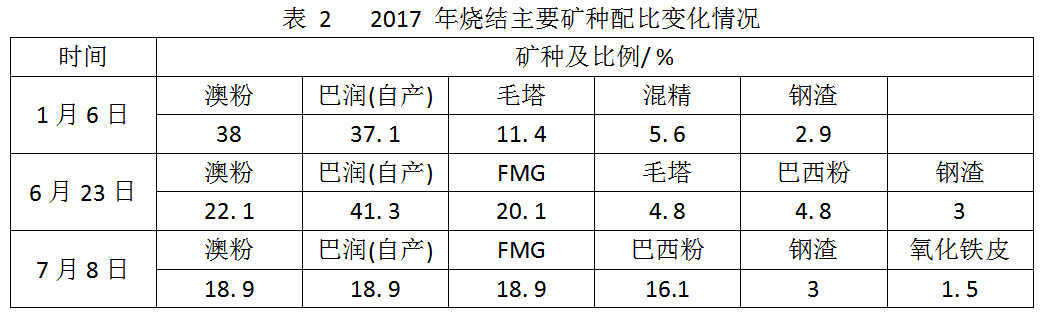

精料技术的发展是炼铁节能高效的基础条件。根据铁矿石工艺特性互补原理,应用优化配矿技术, 寻求配合性良好的矿种,特别是在减少进口矿,增加自产矿方面寻求突破成为目前降低吨铁成本的重要方向。下表为 2017 年年初至今烧结主要配矿情况变化统计,从表2中可见在 2017 年上半年以巴润矿为代表的自产矿比例在逐步上升,高价澳矿从年初的38%下降至7月份19. 2%左右的水平,并且开始试验添加氧化铁皮,不仅实现了铁料回收而且实现了固废利用。以上数项措施并举使得烧结矿成本由1季度 489. 23 元/ t 左右的水平降至3季度 488. 21 元/ t左右的较低水平。在配加 FMG(澳矿粉)的基础上开始配加巴西南部粉试验,烧结矿的 最大压差、软熔性能、转鼓指数持续变差,在这样的背景下,炼铁作业部积极应对、多方采取措施,完成了产量由1月份50. 9 万t 到 7月份 55. 8 万t,近10% 的大幅增长。

1.2 增强设备保障提高水渣作业率

装备水平的提高以及关键设备的高效、低耗是降低铁水成本的必要条件。 4 150 m3 高炉所用渣处理设施为圆盘法水渣处理系统。该系统自开炉以来因设计、施工及装备原因,停机次数多、检修时间长, 作业率低下。2017年1月份至今水渣工作状况:设备共检修 21 次耗时 88 天,走罐渣 4 400 余罐,调用火车头 340 余次。长时间多次数的检修不仅造成维检成本升高也造成了高炉炉渣运输成本高。 水渣设备较低的运行率已经成为降低铁水成本的制约因素,稀土钢炼铁厂炼铁作业部将渣处理系统作为提高设备运行率的关键突破口,通过对水渣区域故障率较高的关键工艺节点、设备进行技术改造,通过阶段性的定修机会积极保证所有检修项目保质保量按时完成。通过以上举措,水渣作业时间得到了保证, 干渣运输量大幅减少。

2 采取措施降低返矿返焦率

2016 年两座高炉返矿率在 10% 以上,有一定的下降空间,在保证入炉粉末率,保证高炉稳定顺行的情况下采取了如下措施降低高炉返矿率。

2.1 提高烧结质量优化粒度组成

努力提高混匀矿堆料量、探索先进混匀矿堆取技术,降低烧结原料中TFe 以及SiO2 波动水平。 降低入炉品位、炉渣碱度的波动对高炉炉况造成的影响[1] 。目前经过提高烧结工序操作水平、改进现场设备等措施使得烧结碱度合格率逐步上升至94% , 占高炉原料 70% 以上的烧结质量稳定为高炉提产量降焦比奠定了基础,也大幅减少了返矿数量。

2.2 加强关键设备备品保障力度

加大岗位对高炉槽下筛网的检查力度,发现筛网磨损严重及时更换,避免粒度合格原料进入返矿系统。

2.3 通过筛网改造优化入炉粒径

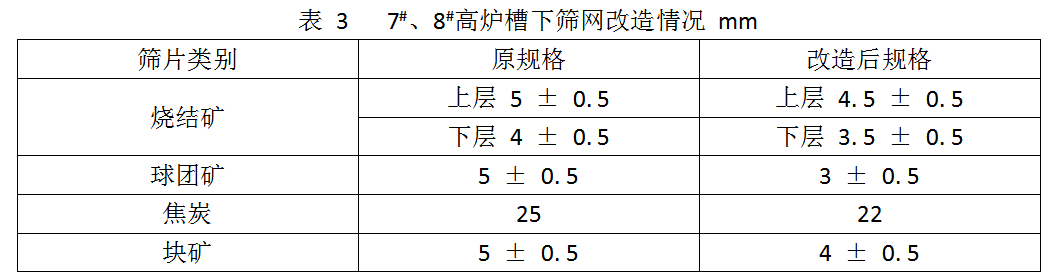

通过对高炉槽下筛片规格进行改造,在不破坏炉况顺行的前提下减小原燃料平均粒径,提高了煤气利用水平又减少了返矿、返焦量。表3为筛网改造情况。

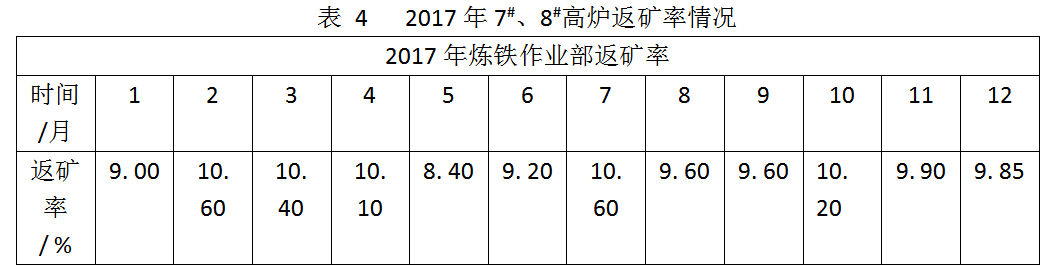

2.4 加大烧结机维护水平降低停机时间

此举可避免仓内或料场落地的烧结矿出现粉化现象后入炉,一方面恶化高炉炉况,影响冶炼强度使产量降低,另一方面会导致返矿量大幅上升增加生 铁成本。目前稀土钢炼铁厂积极推进现代化点检制度,利用点检仪的推广来提高设备点检维护水平。以此提高烧结机作业率,降低停机时间,减少仓储、落地烧结矿入炉。表4为2017年7#、8#高炉返矿率情况,从表中可见自年初推行以上措施后在入炉原料粒度得到控制的前提下返矿率由10. 52% ~ 10. 55%的水平降至目前9. 76% 的水平。每日可减少返矿约 286 t。此项每年可降低成本约1 431 万余元。

3 增煤节焦采取的关键控制要素

高炉操作技术的提高是炼铁工序节能高效的关键,其中尤其以依靠高炉大型化优势,提高煤气利用,进一步“以煤代焦”为主攻方向。

(1)提高高炉工长操作水平,正确把控炉温趋势,高煤比低焦比操作要随时观察煤粉喷吹速率变化,以求炉温稳定,避免低炉温事故的发生。

(2)加强对煤枪的检查,发现堵枪及时处理,确保均匀喷吹,随时观察风口工作状况,煤粉喷吹是否正常,避免煤粉磨损风管造成烧穿。

(3)加强外围管理,减少高炉休风率及慢风率; 组织好出渣出铁,促进高炉顺行。

(4)合理的煤气流分布,稳定顺行的炉况,质量可靠的原燃料,低硅冶炼,混煤喷吹是增煤节焦的可靠保证[2] 。

高炉是能耗大户,降低能耗对降低吨铁成本的作用毋庸置疑,4 150 m3高炉现在兑烧焦炉煤气 5%左右,对高炉煤气进行富化,降低了焦炉煤气的放散量又为提高风温从而进一步上煤比打下良好基础。

4 结论

(1)探索低成本、兼顾精料方针的配矿、配煤技术是当前降低铁水成本的重要方向。

(2)倚靠大高炉装备水平的提高以及关键设备的高效、低耗是降低铁水成本的必要条件。

(3)在保高炉顺行的前提下通过对槽下筛网的改造,可大幅减少返矿、返焦数量。

(4)不断寻找适合当前原燃料条件的装料制度是实现炼铁工序长期顺行、高效、低耗的关键。

(5)通过对能源消耗的合理管控以及进行关键区域的技术改造较大幅度的降低了炼铁环节的能源消耗。

5 参考文献

[1] 周传典. 高炉炼铁生产技术手册[M].北京: 冶金工业出版社,2002.

[2] 刘广生,刘学清.大型高炉增煤节焦降本增效的实现[ J]. 资源节约与环保, 2010, ( 4 ): 51 - 52.

(责任编辑:zgltw)