-

赵雪斌 ,路振毅 ,唐顺兵

(山西太钢不锈钢股份有限公司)

摘 要 对太钢3号高炉长寿设计及长寿经验进行了总结分析。在长寿设计的基础上,通过合理匹配上下部操作制度,确保炉况长期稳定顺行,控制好入炉有害元素,并加强炉缸砖衬 温度、冷却壁热负荷、冷却制度、炉缸活跃性与气流等管理工作, 3号高炉已生产1 4 年,单位炉容产铁量近1.2万t/m³, 全炉冷却壁完好无破损,炉缸砖衬温度受控。

关键词 高炉;长寿;冷却;高效;操作制度

太钢3号高炉(1800 m3)于2007年7月3 1日投产,至2 0 2 1年4月,累计单位炉容产铁量近1.2万t/ m3,达到国内长寿高炉先进水平。开炉1 4年以来,全炉冷却壁无破损,炉壳完好,炉缸砖衬温度受控,实现高炉安全、长寿、高效、稳定生产。

1 设计特点

3号高炉采用砖壁合一薄壁内衬冷却结构,软水密闭循环冷却系统配备较完善的温度、流量、压力和水位检测,在炉底炉缸区域,共设置12层249支热电偶,以检测炉缸砖衬温度变化。

炉缸1 ~ 5段为光面铸铁冷却壁,炉腹6段至炉身下部9段为4段带燕尾槽的铜冷却壁,炉身中上部10 ~ 1 6段为铸铁冷却壁。除5段风口区外,每段冷却壁均为40块,每块冷却壁4根水管。炉缸5段风口区冷却壁为异型冷却壁,共26块。

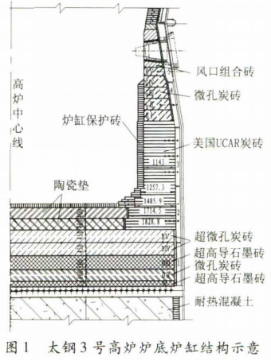

炉底、炉缸关键部位采用UCAR热压小炭块加综合炉底结构内衬技术(如图1所示)。炉底1、2层满铺半石墨炭高炉炭块砌筑,炉底3、4层满铺微孔炭砖,炉缸环形炭砖采用UCAR热压小炭块,风口盖砖下环砌2层微孔炭砖,第3层陶瓷 垫采用国产刚玉莫来石砖。

2 主要经验

2 . 1 确保炉况长期稳定顺行

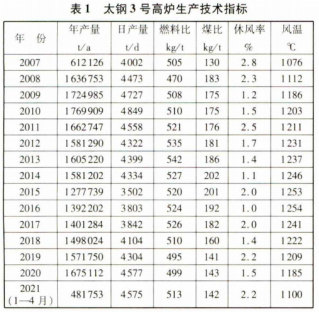

炉况长期稳定顺行是高炉长寿的基础和前提[1]。高炉长期稳定顺行,不但可以实现低耗高效,而且煤气流分布合理,边沿气流得到抑制,有利于高炉长寿。通过采取提高焦炭质量、减少入炉粉末、稳定合理炉料结构、控制合理煤气流分布、严格出铁管理、提高炉内操作水 平等措施, 3号高炉实现了长期稳定顺行,技术经济指标良好(见表1 ) 。

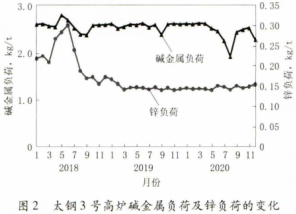

2.2 控制有害元素入炉

高炉原燃料中的有害元素危害很大。有害元素在炉内循环富集,引起炉缸堆积、炉料透气性恶化、结瘤及损坏炉墙等,部分有害元素能够与耐火材料形成化合物,使其体积膨胀,有的高达50 %,造成炉缸砖衬快速损坏。高炉工艺设计规范对有害元素的控制有明确要求:入炉料中(K2O + Na2O ) < 3. 0 kg/ t,Zn<0. 15kg/ t[2]。3号高炉从入炉料成分入手,定期检测原燃料中有害元素含量,密切监控入料料中的碱金属负荷、锌负荷。有害元素负荷一旦超出规范要求,及时调配原燃料成分及配比,尽可能降低有害元素入炉负荷(如图2所示)。

2.3 加强炉缸砖衬温度管理

( 1 ) 日常温度控制管理。根据炉缸砖衬侵蚀测算,将各层热电偶内环温度设立3 挡控制范围,温度大于380℃为报警值,大于420℃为警戒值,大于450℃为危险值。当热电偶温度大于420℃或8h升温超过8℃时,或者是24h升温达到15℃时,采取降低冷却水温度、提高生铁硅含量、提高炉渣碱度、增加铁口深度、适当退焦炭负荷等措施,以控制其上升趋势。

( 2 )炉缸砖衬温度异常升高的管控。2020年11月18日18 : 00 , 3号高炉炉缸标高9. 276 m、162°方位(北铁口)温度由330℃逐步升高到5 2 0 ℃, 温度超历史最高值 ( 2014年5月26日的440℃) ,通过采取一系列控制措施后,降低到380 ℃。12月2日14:25,温度又升 高到556℃,炉壳测温最高90℃,计算残余厚度为 866 mm。为此,采取了如下控制措施:

①增加打泥量,提升铁口深度,打泥量由180 ~ 200 kg 增加到220 ~ 240 kg,铁口深度稳定到2. 8 ~ 3. 0 m。采取“1南+ 1北”间隔出铁的模式,同时杜绝在浅铁口的情况下休止该铁口,尽快将铁口深度升起来,以防止炉缸砖衬温度持续升高。

②提高炉缸1 ~ 5 段冷却水量至4370 m3/ h ,水速2. 87 m/ s ,降低水温至38℃,稳定后进一步降低水温至37 ℃。

③适当控制风量、产量,风量由3750 m3/ min降低到3650 m3/ min,富氧量由9000 m3/ h降低到7000m3/ h,理论日产量由4900t/d降低到4700 t/d。

④提高炉温和碱度,铁水[Si]由0. 45 %中线控制提高到0. 6 0 % ,炉渣二元碱度由1.20提高到1.22,铁水[S]降低到0. 030 %以内。

12月12日20 : 30 , 3号高炉炉缸标高9. 276 m、189°方位(北铁口下方东侧)升高到429℃,炉壳测温最高9 0℃,同样采取上述措施后,13日08 : 00降低到 406℃,之后不再反复。

通过对炉缸砖衬温度异常升高的有效管控,各点温度均下降至安全范围内。

2.4 加强冷却壁热负荷管理

炉缸部位热负荷过高时,表明该区域砖衬侵蚀较多,热流强度高,需要降低冷却水温度,增加冷却水流量,提高冷却强度,使砖衬热面生成渣铁壳,以保护砖衬,促使热负荷下降。炉缸部位热负荷过低时,表明该区域砖衬热面渣铁壳过厚,不利于炉缸的活跃,则需要适当降低冷却强度,减薄渣铁壳厚度。

炉腹、炉身区域热负荷过高时,往往边沿气流过分发展,渣皮厚度过薄。一方面,冷却壁、炉壳温度高,不利于高炉的长寿;另一方面,边沿气流过分发展,煤气利用率低,燃料比较高。操作制度调整上,除了适当抑制边沿气流、发展中心气流外,还需要降低冷却水温,提高冷却水流量,以增加冷却强度,有利于渣皮的生成。

炉腹炉身区域热负荷过低时,渣皮结厚,不利于炉料的下降,易崩料。此时,宜适当发展边沿气流,同时减低冷却强度,以减薄渣皮厚度。

经过长期实践,适合3号高炉的热负荷控制范围见表2。

2.5 加强冷却制度管理

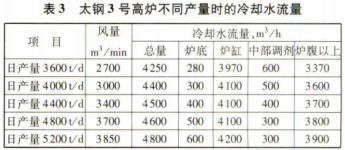

3号高炉设计软水最大流量为4800 m3/ h,炉底冷却水最大流量800 m3/ h,中部调剂最大流量500 m3/ h 。

开炉初期,冷却水流量参数设定为总流量4600m3/ h ,炉底冷却水流量600 m3/ h,1 ~ 5段冷却壁冷却水流量 4000 m3/ h,中部调剂流量3003m3/ h,6 ~ 16段冷却壁冷却水流量 3700 m3/ h,水速分别为炉底3. 92 m/ s ,炉缸2. 63 m/ s,炉腹以上2. 43 m/ s。

( 1 )冷却水流量调整。3号高炉开炉以来,经历了钢铁市场数次由暖转寒又再度回暖的周期,产量与冶炼强度也呈周期变化。由于产量的变化,必然伴随炉内操作参数的大幅度调整,操 作炉型也相应变化,冷却制度则随之调整,以确保炉缸砖衬侵蚀情况、炉身渣皮厚度、各段热负荷在合理范围内。 高产时,炉缸活跃,煤气量增加,需要较高的冷却强度,增加总水量,适当增加炉底水量,减少中部调剂量。低产时,则相反。3 号高炉冷却水流量与炉内操 作参数、产量对应情况见表3。

当炉缸砖衬温度变化时,需要根据部位调整对应冷却水流量。炉芯温度异常升高时,需要适 当增加炉底冷却水量;炉缸侧壁砖衬温度平均值升高时,需要适当增加总冷却水量,并增加中 部调剂水量,在增加炉缸冷却水流量的同时,保持炉腹以上冷却水流量不变。

炉腹至炉身下部6 〜9 段冷却壁热负荷超过合理范围时,需要调整中部调剂水量,适当增加或降低冷却强度,以改变渣皮形成的条件,配合炉内气流调整,使热负荷回归合理范围内。

炉役后期随着炉缸砖衬的侵蚀以及冷却壁的损坏程度加剧,需要及时增加冷却水总量,减少或关闭中部调剂,提高冷却强度以保证冷却设备以及炉壳的安全。

( 2 ) 冷却水温度调整。3号高炉所处的太原地区冬夏季温差较大,最高温度与最低温度相差55 ℃左右,对炉本体冷却影响很大。经过长期实践摸索,3号高炉夏季软水入口温度调整为36 ~ 37℃,冬季软水入口温度调整为42 ~ 43℃,适应气温变化,减少环境温度变化对炉体散热的影响,保持炉体冷却壁热负荷维持稳定。

当出现炉缸温度大幅度升高时,调整冷却水量的同时,软水进口温度在日常运行温度的基础上可下调 3 ~ 4℃,以提高冷却强度,促进炉缸砖衬热面尽快重新生成凝固层,使炉缸砖衬温度尽快下降至安全范围内。

( 3 ) 冷却设备损坏处理。冷却设备损坏后大量冷却水入炉,会导致炉温向凉,引发炉凉事故与炉缸堆积,同时冷却水会顺着炉壳渗到炉缸,在髙温下与炉缸炭砖发生反应,引起炭砖 氧化、粉化,导致炉缸炭砖损坏,严重影响高炉的长寿[3]。3 号高炉出现风口小套破损时立 即减水控制,同时积极准备休风,在最短的时间内更换,最大限度减少入炉水量。

2.6 加强炉缸活跃性与气流管理

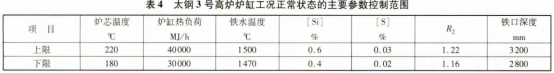

炉缸中心死料堆透气性和透液性差,铁水聚积在炉缸边沿,在出铁时易形成铁水环流,导致 炉缸内衬局部出现侵蚀,影响高炉长寿。因此,需要采取活跃炉缸中心死料堆的措施,维持活跃的炉缸状态,降低炉缸铁口区域与象脚区的侵蚀,以利高炉长寿[4]。3号高炉建立了一套炉缸活性判断的标准,综合炉芯温度、炉缸热负荷、炉渣脱硫效率、铁口深度等参数,以及渣铁物理热与化学热对应关系,来判断炉缸活跃程度(见表4 ) 。

如出现炉芯温度、炉缸热负荷长期低于下限,铁口深度持续加深,[ Si ]达到上限,测温仍偏低,提高炉温、碱度后,[ S ]仍超出上限等情况时,可判定炉缸活跃性下降。此时,应采取提高炉温、降低炉渣碱度、减轻焦炭负荷等措施,必要可降低炉缸的冷却强度,减少炉缸热量损失,促使炉缸状况的好转。

实现高炉长寿,还应促进煤气流合理分布,发展中心气流,适当抑制边沿气流[5]。根据长期生产实践 , 3号高炉确立了合理煤气流分布管理标准,即:Z值 7 ~ 8 ,W值0.30~ 0.35,煤气利用率49. 5%〜50. 5% ,透气性指数11.5 ~ 12.5 ,炉身11 ~ 16段热负荷15000〜2000 0 MJ/ h。超出该控制范围时,则要进行调整。

针对边沿焦炭负荷过轻,出现边沿局部窜气的情况,在抑制边沿气流的同时,需要适当增加 中心加焦量,以保证足够的中心气流,避免在中心不足的情况下,对边沿气流进行抑制,导致煤气流分布失常,进而导致炉况的严重失常。若边沿焦炭负荷过重、中心气流发展时,则应先适当疏松边沿气流,形成两条气流通路之后,再抑制中心气流,以实现中心气流与边沿气流的均衡分布。

3 结语

3号高炉生产14年,单位炉容产铁量近1.2万 t/ m3 ,全炉冷却壁完好无破损,炉缸砖衬温度受控。3号高炉生产实践表明,高炉长寿设计与后期长寿操作共同作用,才能实现高炉长寿。高炉的长寿设计是决定高炉长寿的先天因素,耐材、冷却设备的选用,冷却结构与能力的配合是实现高炉长寿的先决条件。高炉生产操作维护对长寿也很重要,保持高炉长期稳定顺行,严格控制炉缸砖衬温度、冷却壁热负荷与有害元素含量,合理进行上下调整,优化冷却制度,活跃炉缸,稳定煤气流分布等,都是高炉安全长寿的关键环节。

4 参考文献

[ 1 ] 周爱林,李保俊. 宁钢1号髙炉炉缸侧壁温度控制与管理[ J ] . 炼铁,2015,34(1) :5-8.

[ 2 ] 项钟庸,王筱留.高炉设计--炼铁工艺设计理论与实践[ M ] .北京:冶金工业出版社,2009:91-94.

[ 3 ] 张寿荣,于仲杰.高炉失常与事故处理[ M ] .北京:冶金工业出版社,2012:98-101.

[ 4 ] 毛庆武, 张福明,姚轼,等.首钢高炉高效长寿技术设计与应用实践[ J ] .炼铁,2011,30(5) :1-6.

[ 5 ] 杨天钧,张建良, 刘征建,等.近年来炼铁生产的回顾及新时期持续发展的路径[ J ] .炼铁,2017,3 6 (4 ): 1 -9.

(责任编辑:zgltw)