-

毕忠新 朱建秋

(河钢承钢钒钛工程技术研究中心)

摘 要 对承钢木同高炉的多次休风和复风过程进行了跟踪,总结出休风和复风的关键技术,包括休风料数量的确定、休风料位置与分配、休风料的修正等。认为合理设计休风料数量和分配比例是复风后炉温平稳和炉况快速恢复的基础;堵部分风口复风,并掌控好各阶段的加风节奏,是炉况快速恢复的关键。承钢高炉采用休风和复风关键技术后,高炉炉温充沛稳定,恢复进程大幅加快,并杜绝了炉况失常事故的发生。

关键词 休风料 休风 复风 风口

承钢高炉容积从450m³逐渐跨越到2500m³,装料制度也逐渐由“小批半倒”转变为“平台+漏斗”的形式。在冶炼钒钛磁铁矿条件下,目前,2500m³高炉主要指标达到日产量6500t/d、煤比160kg/t、燃料比495kg/t的国内领先水平。但是,由于不同容积高炉在装料制度、操作理念、技术指标等方面存在差异,各高炉在休风、复风操作上没有形成统一、科学的方法,造成高炉复风后炉温波动大,炉况恢复时间长,个别高炉出现8h计划休风,复风恢复达到16h以上的情况,甚至发生过复风后炉况失常事故。为了扭转复风恢复进程缓慢的问题,统一操作思路,以“标准化、定量化、趋势化管理”为原则,对近几年来承钢不同容积高炉的休风、复风过程进行深入细致地分析,形成了休风和复风关键技术。

1 休风料

休风料的根本目的在于保证复风后炉温充沛,改善料柱透气性,进而达到快速恢复炉况的目的。具体来说,休风料要实现以下三个作用[1]。①补偿休风后炉缸的热散失(下部热散失)②补偿休风后炉体的热散失(上部热散失);③改善软熔带等区域的透气性。

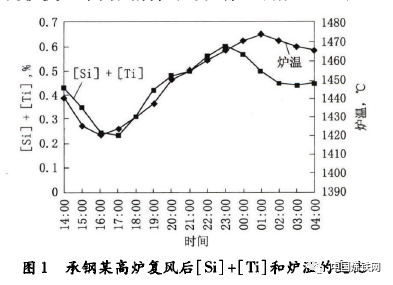

休风料的作用决定了休风料数量和在高炉各个位置的分配。就炉温而言,长期休风后一般约有2h不能喷煤,而喷煤后又需要3h左右才能起到热补偿作用,故在未装人休风料的情况下,炉温会有以下变化规律:送风初期,由于堵风口送风和慢风,且第一次铁是休风残留的渣铁,一般[Si]+[Ti]较高而物理热较低,逐步加风后炉温逐渐下行。在喷煤及其他提炉温手段起作用之前,随着加风的进行,原来休风冷却下来的炉料生成的瘡铁下到炉缸,炉温降到最低点。休风料下达,以及随着热补偿手段(如喷煤、减负荷等)发挥作用,炉温出现由低向高的回升,直至达到最高点,后续随着正常负荷料下达,炉温回归至正常水平(如图1所示)。

由图1可以看出,炉温出现剧烈波动,如最低点过低、最高点过高,均不利于复风后炉况的恢复,尤其对于钒钛矿冶炼操作区间狭窄的高炉而言,炉温过大波动可能引发恶性的炉况失常事故。休风料的控制,在炉温方面就是要提高炉温最低点,降低最高点,减少炉温波动幅度和时间,这也是炉况尽快恢复的基础。

2 休风和复风关键技术

(1)休风料数量的确定。对承钢各高炉近年来休风、复风过程进行了详细分析,以复风后的炉温、炉况恢复正常为周期,对每次休风料数量进行了评估。考虑恢复喷煤时间、喷煤量、风温、休风料及负荷调整等多个因素,总结出了不同容积高炉在复风全过程所应增加的焦炭量J补,其经验公式如下:

一般而言,炉容小,炉况基础差,原燃料条件差,有冷却设备漏水等情况时,C系数取上限,反之取下限。正常情况下,2500m³高炉C系数约为0.80。

(2)休风料位置与分配。休风、复风的炉温变化规律是休风料位置确定与分配的重要依据,同时应兼顾改善料柱的透气性。按照一般经验,休风料位置,2000m³以上高炉在休风时处于炉腹上沿至炉腰位置,1000m³以下高炉在炉腹中下部,送风后休风料到达风口。经过多次休风、复风数据分析,将承钢高炉休风料分成两个区域,一是送风后休风料到达M口区(A区);二是送风后休风料处于炉腰至炉身下部软熔区域(B区)。

在确定休风料数量后,结合实际情况确定A区和B区的休风料分配比例。一般地,炉容越小、炉役后期、休风时间越长等情况,A区的分配比例越高;反之,B区分配比例越高。2500m³高炉休风料的分配比例为10%A区+90%B区,而450m³高炉休风料的分配比例为70%A区+30%B区。

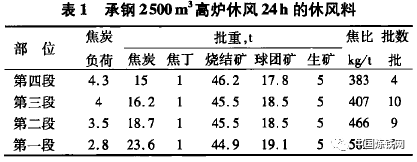

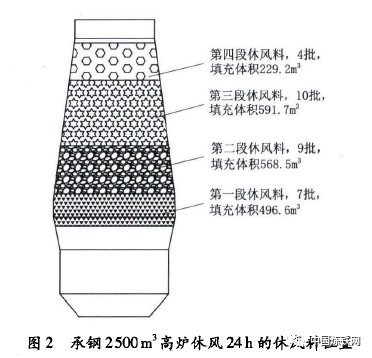

(3)休风料的修正。按照上述理念,将高炉休风和复风管理标准化。每次休风和复风方案设定炉温、炉况恢复的预计曲线,在复风后和实际情况进行比较。例如,炉温曲线的修正,当总体炉温水平过高或过低时,修正C系数;当下限炉温过低,持续时间长时,增加A区休风料比例;当上限炉温过高,持续时间长时,减少B区休风料比例;当炉温回升拐点滞后时,休风料位置应下移等。通过多次休风和复风的修订,各高炉确定了更为精确的修正系数和分配比例。承钢2500m³高炉休风24h的休风料见表1,休风料位置如图2所示。

3 复风过程的关键控制点

(1)长期休风恢复炉况,多采用堵部分风口的复风方式。堵风口送风有利于低风压、低风量条件下保持基本风速和鼓风动能的要求,促进送风风口的集中强化;有利于吹透中心和气流控制;有利于炉温控制和低风压条件下出尽渣铁,这一点在大高炉上作用更为明显。堵风口个数,一般按保证正常鼓风动能的90%确定。加风过程中,实际风速不应超过295m/s,否则,风口面积将限制风量的提升。

(2)加风进程要把握好几个关键阶段。①70%风量之前阶段,下部风压较高,煤气利用率较高,透气性较低,一般加风要快些;②70%~75%风量阶段,是保证渣铁基本出净,料线松动和保持基本透液性的关键阶段,此阶段应结合炉温、出渣出铁,适当放慢加风节奏;③75%~80%风量阶段,是上一阶段的延续,是气流一次、二次分配,由边沿向中心渗透的阶段;④80%~85%风量阶段,气流过渡基本完成,炉况稳定性转好。之后可结合炉温等适当加快加风进程。其中70%~80%风量阶段,在稳定炉况的同时,重点要加强出渣出铁组织,此阶段加风宜慢不宜快,承钢髙炉之前复风后的炉况失常多是在此阶段过快加风造成的。

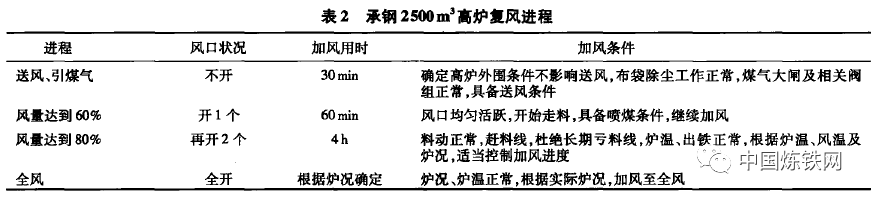

(3)承钢2500m³高炉复风操作实例。①送风前,根据休风时间及休风前炉况,均匀堵4个风口,保证在恢复过程中具有足够的风速和鼓风动能,以实现炉缸煤气流合理分布,吹透中心。同时保证前期加风进程;②为提髙炉况恢复过程中料柱的透气性,休风后矿批较正常减小1~2t,以适当开放中心及边沿两股气流;③复风前料线如>2m,要将料线补到2m以内;④根据休风时间合理选择风温、喷煤时间,确保炉温平稳,渣铁热量快速补充,流动性快速改善;⑤引煤气后,根据风口明亮程度和活跃状态开始喷煤,配合使用风温保证风口前理论燃烧温度<2300℃。同时根据炉况和炉温上升情况及时加重焦炭负荷;⑥合理控制复风进程(见表2);⑦积极组织出渣出铁。高炉引煤气后风压加至200kPa左右,开始出第一炉铁,之后出铁间隔原则上控制在30min左右,若出现渣铁未能及时排净的情况,则采用零间隔出铁,一个铁口堵口后则立即打开另一个铁口,以确保炉缸内大量熔化与生成的渣铁尽快排出,确保有效消除风口破损,实现煤气流的合理重建、炉料均勻下降。

在控制加风进程中需注意以下两个问题:

一是捅风口、加风的控制。送风后先按风压控制风量,前期控制压差≤110kPa。随着压量关系、下料好转,稳步提高压差加风,但要确保风量上限控制在规定的风速范围内。集中加焦后,炉缸工作状态改善,渣铁流动性好转,铁水温度达到1450℃以上,炉况具备进一步加风条件后,开始捅风口。捅风口要选择从靠近铁口的方向开始,且在确保炉缸渣铁完全出净的前提下进行。每次捅开风口后,高炉要积极加风,确保达到规定风速,并配合使用风温,达到进一步提高炉缸热量、活跃炉缸的目的,实现[Si]+[Ti]不升髙或稍有下降的情况下,渣铁温度进一步提高,流动性进一步改善。

二是富氧时间的控制。炉缸工作明显好转,渣铁热量、流动性基本正常,能够及时出尽渣铁,炉料下降均匀,煤气流分布合理,压量关系较宽松平稳,风量已加至全风85%以上(约4200m³/min)后,开始逐步富氧,加氧速度控制>2000m³/h为宜。

4 结语

(1)按照炉温变化规律,合理设计休风料数量和各区域分配比例是复风后炉温平稳和炉况快速恢复的基础。

(2)采取堵部分风口的复风方式,并掌控好复风各阶段的加风节奏,是复风后炉况快速恢复的关键。

(3)每次应对休风和复风过程进行总结、修正,使休风料更为精确,才能不断提高复风后炉况快速恢复的操作水平。

(4)承钢高炉采用休风和复风关键技术后,各高炉复风后炉温充沛稳定,恢复进程大幅加快,并杜绝了复风后炉况失常事故的发生。

5 参考文献

[1] 梁利生.宝钢3号高炉高煤比条件下快速复风操作实践[J].炼铁,2005,24(6):12-15.

(责任编辑:zgltw)