-

王广林 连军峰 王玉梅 袁鹏 赵金巍

(新疆昆玉钢铁有限公司,新疆 奎屯 833200)

摘 要 硫酸渣是硫酸生产企业产生的废渣,含铁量可达到62%-65%,大量废弃的硫酸渣将对环境造成严重的污染,球团生产过程中配加消耗部分硫酸渣,可综合利用硫酸渣中的铁。球团配加硫酸渣生产期间,根据热工制度要求调整制定相应的工艺控制参数,有效保证废弃硫酸渣的正常消耗。

关键词 硫酸渣 综合利用 热工制度 抗压强度

1 前言

新疆昆玉钢铁有限公司配置一套60万吨氧化球团生产线,采用链篦机-回转窑-环冷机生产工艺,正常生产期间以进口铁精粉为主。昆玉钢铁积极研究含铁资源性价比,采购部分具有性价比优势的硫酸渣,硫酸渣中含铁62%-65%,球团生产期间通过调整配矿结构,稳定配加消耗部分硫酸渣,有效利用硫酸渣中的铁,并降低球团生产成本。

2 生产试验原料及配比核定

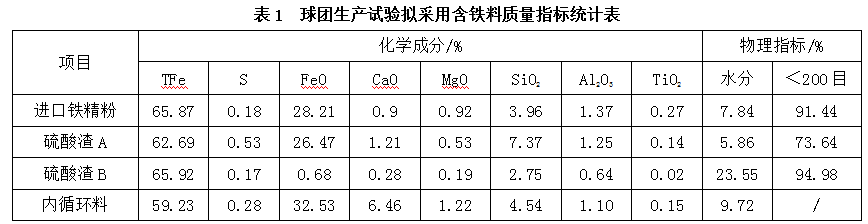

2.1 根据昆玉钢铁现有含铁原料库存及进货情况,球团生产试验拟采用含铁原料质量指标为:

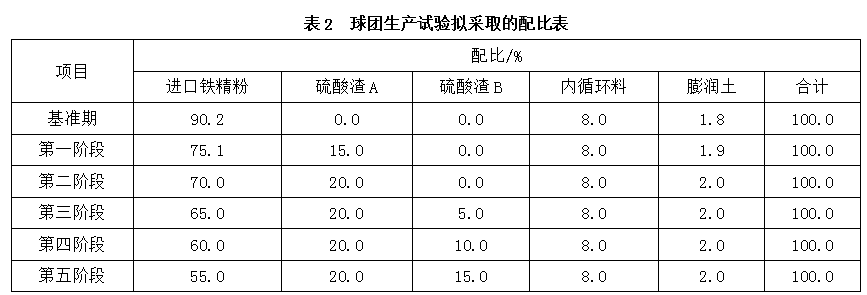

2.2 生产试验期间拟采用的配比

正常情况下,昆玉球团生产以进口铁精粉为主,硫酸渣采购进厂后球团根据实际生产情况,制定硫酸渣配加消耗比例,分阶段按照不同硫酸渣种类及配比组织生产。其中:第一阶段增加硫酸渣A配比15%,调整稳定球团生产及热工制度;第二阶段视高炉炉渣碱度控制情况,根据球团SiO2含量实际,提高硫酸渣A配比至20%;第三阶段考虑硫酸渣B水分高、FeO含量低对球团氧化焙烧过程的影响,在稳定配加20%硫酸渣A的条件下,先增加硫酸渣B配比5%,调整热工制度稳定生产;第四阶段提高硫酸渣B配比至10%,研究匹配热工制度控制参数调整,稳定生产;第五阶段继续提高硫酸渣B配比至15%,验证生产稳定性。

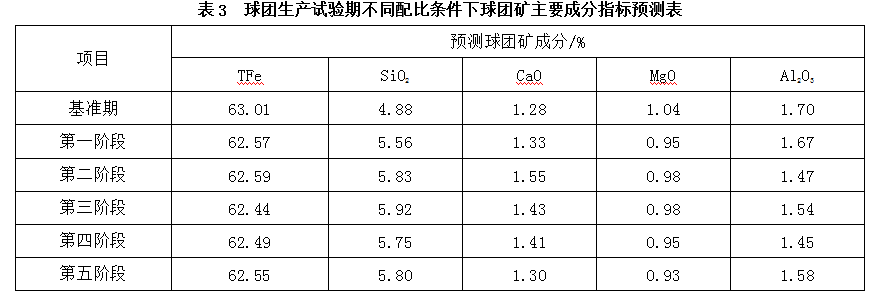

2.3 预测球团矿成分(预测成分与实际有差距)

3 生产试验过程

3.1 基准期

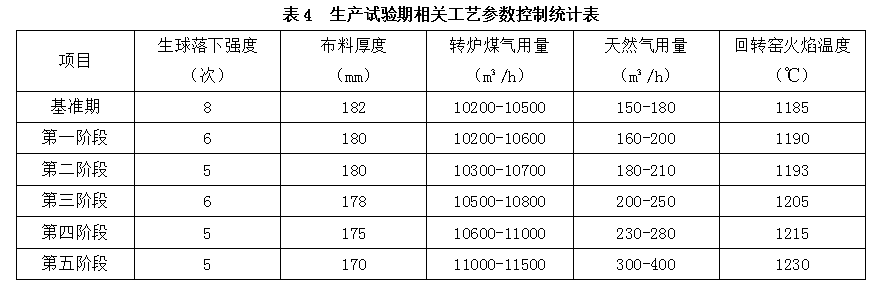

基准期采用进口铁精粉+内循环料8%组织生产,控制生球落下强度≥5次/0.5m,链篦机布料厚度180mm±5mm,回转窑火焰温度(自测)控制1160-1200℃,球团矿抗压强度控制≥2100N。

基准期生产过程中造球生球落下强度平均达到8次左右,生产期间燃料消耗控制较稳定,其中转炉煤气消耗控制10200-10500m³/h、天然气消耗150-180m³/h,热工制度稳定,回转窑焙烧气氛控制较好,球团矿矿抗压强度平均2282N,质量满足高炉冶炼要求。

3.2 试验期

3.2.1 试验期工艺控制总体思路

试验期稳定内循环料配比为8%,根据两种不同硫酸渣进厂检验指标,分别制定两种硫酸渣不同配比进行试验,期间控制生球落下强度≥5次/0.5m,链篦机布料厚度175mm±5mm;考虑硫酸渣B水分含量高、FeO含量低、硫酸渣A粒度指标较差等特性,要求控制回转窑火焰温度≥1180℃,保证球团矿抗压强度控制≥2100N。

3.2.2 试验期生产过程

第一阶段:制定硫酸渣A配比15%,考虑硫酸渣A粒度指标(<200目)降低,膨润土配比较基准期适当提高0.1%,期间造球落下强度平均6次,较基准期平均降低2次。配加硫酸渣A后,受粒度指标影响,球团混合料成球性能有所下降,生球表面黏附少量粉末,进入链篦机、回转窑后热工系统内含少量粉尘,但适当提高转炉煤气、天然气消耗量后,整体工况基本稳定;球团矿质量有所下滑,但满足高炉冶炼要求。

第二阶段:通过第一阶段试验,考虑当期高炉炉渣碱度控制实际要求,球团矿SiO2含量控制不宜再提高,稳定第一阶段生产后提高硫酸渣A配比至20%,为稳定造球工序操作,再次提高膨润土配比0.1%,期间生球落下强度平均5次,较基准期平均降低3次,较第一阶段降低1次。硫酸渣A配比提升后,生球表面黏附的粉末量略有增加,热工系统稳定性较第一阶段有变差趋势,球团矿质量较第一阶段有所降低;且提高配加比例后,球团矿SiO2含量升高,焙烧过程中回转窑结圈增长速度有所增加,但整体生产稳定性可控。

第三阶段:在稳定硫酸渣A配比20%的条件下,配加5%的硫酸渣B进行生产试验,考虑硫酸渣B水分含量高(平均23.55%),干燥、焙烧过程耗热量增加;且FeO含量低,球团氧化过程放热量减少,配加后热工系统温度将会降低,配加硫酸渣B前提高转炉煤气用量至10500-10800m³/h、天然气用量200-250m³/h,提前培养热工系统温度处于较高的状态,在提高燃料消耗、系统温度的前提下,实际生产过程工况基本稳定;同时适当下调链篦机布料厚度至平均178mm,确保生球干燥预热效果,此阶段球团矿质量较第二阶段又有下滑趋势,但可满足高炉冶炼要求。

第四阶段:在第三阶段试验稳定后,逐步提高硫酸渣B配比至10%,系统整体工况再次下行,球团矿质量再次下滑,通过继续提升燃料消耗为转炉煤气用量10600-11000m³/h、天然气230-280m³,控制回转窑火焰温度至1215℃后,热工系统基本趋于稳定,同时继续下调链篦机布料厚度至平均175mm,稳定生产干燥、预热过程。受回转窑火焰温度提升影响,回转窑结圈逐步增长,期间通过定期调整助燃内、外风搭配,回转窑结圈增长速度及脱落量基本可保持平衡,生产状态基本可控,但球团矿质量下滑明显,基本达到内部控制标准下限。

第五阶段:通过第四阶段硫酸渣B配比10%的生产试验,调整稳定工况后继续提高硫酸渣B配比至15%进行生产试验。提高硫酸渣B配比至15%后,热工制度稳定性变差情况明显,继续降低链篦机布料厚度至170mm,提高并稳定转炉煤气用量11000-11500m³/h、天然气300-400m³/h后,回转窑火焰温度提高至平均1230℃。提升火焰温度后回转窑结圈增长迅速,逐步恶化整体热工制度,打破热工系统温度平衡状态,无法保证球团生产的连续性;且球团矿质量仍下滑明显,抗压强度低于控制标准。具体见表4。

3.2.3 生产试验前后球团矿指标变化

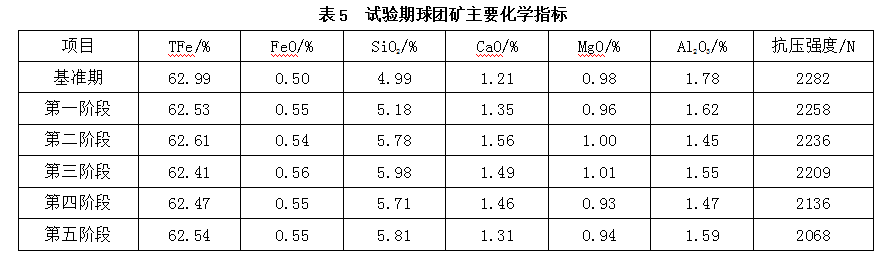

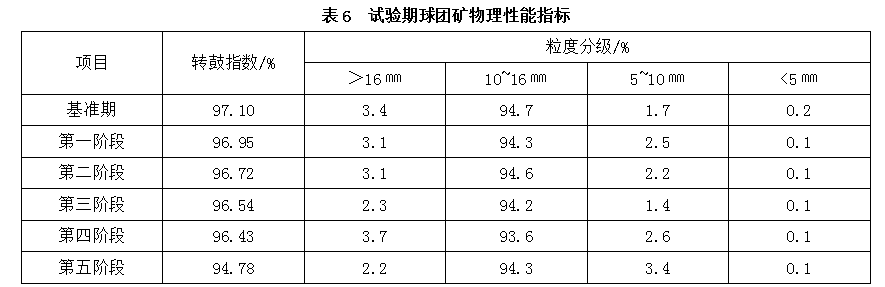

对比球团正常用进口铁精粉,硫酸渣A中TFe含量低、SiO2含量高,配加后球团矿品位降低0.4-0.5个百分点、SiO2含量升高明显;配加硫酸渣B后,受水分高及FeO含量低影响,球团矿干燥、预热及焙烧效果有所降低,配加不同比例的硫酸渣B,影响球团矿抗压强度、转鼓指数不同程度降低。具体指标统计见表5、表6。

4 试验结论

4.1 通过试验情况来看,配加硫酸渣A后,受混合料粒度组成影响,造球生球落下强度有降低趋势,适当增加膨润土消耗量后可达到控制要求。但配加后受粒度指标影响,生球表面黏附少量粉末,且黏附的粉末量随配加比例的提升而增加,一定程度影响热工系统稳定顺行。

4.2 因硫酸渣A中SiO2含量较高,影响球团矿SiO2含量升高趋势明显,实际生产过程中可视高炉炉渣碱度控制情况适当提高配加比例。但高比例配加后球团矿SiO2含量较高,回转窑焙烧过程中结圈增长速度有所增加,综合考虑后硫酸渣A的最佳配比宜控制在20%左右。

4.3 配加硫酸渣B后,受硫酸渣B水分高、FeO含量低影响,燃料消耗量明显增加,且球团矿质量降低,通过试验情况来看,硫酸渣B消耗比例不宜超过10%。

(责任编辑:zgltw)