-

摘 要 邯宝炼铁厂通过一系列措施,达到了低成本炼铁,为邯钢创造了效益。 主要内容包括延伸管理焦化配煤结 构,优化混匀料结构,处理各种废杂料,攻关降低烧结工序熔剂及燃料成本,研究入炉料结构性能,优化大高炉炉役后期的生产制度。

关键词 低成本炼铁;炼铁;生产制度

1 引言

2019 年邯宝炼铁厂烧结机不定期限产,烧结矿比例降低,由于相关供料厂家存在不同程度的降产, 外购熔剂及焦炭,价格升高,炼铁厂生产成本压力增大,邯宝炼铁厂采取一系列措施降低铁水成本。

联合焦化厂在稳定焦炭质量的前提下通过优化配煤结构降低冶金焦炭成本;邯宝炼铁厂,根据高炉操作参数及数据分析精细控制钢渣、炼钢除尘灰、瓦斯灰等废杂料优化混匀料结构并降低混匀料成本;邯宝炼铁厂烧结工序通过摸索使用石灰石粉及白云石粉替代白灰与轻烧白云石粉,调整工艺操作参数, 保证了烧结矿质量合格并降低了烧结矿熔剂成本; 随着邯宝焦化厂产量上升,其焦化除尘灰产量增加, 在烧结工序中优化控制焦化除尘灰的使用,能够降低烧结矿的燃料消耗,降低烧结矿燃料成本。 邯宝炼铁厂通过入炉矿石的性价比核算与实际炉况反映相结合,寻找炉料成本的最低点,调整入炉料结构。 邯宝两座高炉均进入炉役后期,炉龄均超过 10 年, 冷却壁及炉缸工作状况存在问题。 高炉通过优化操作制度,根据炉缸工作状态调整煤气流分布 ,稳定了炉况,实现了低成本炼铁的目标。

2 邯宝焦化优化配煤结构降低焦炭成本,采取措施提高产量

2019 年以来,随着整体环保力度加大,永鑫等原供厂家因限产造成焦炭供应不足且价格升高,为了满足高炉生产采购潞宝、裕泰、梗阳等公司焦炭, 品种质量不一,价格昂贵。 邯宝焦化优化配煤结构降低焦炭成本,采取一系列以措施提高产量。 根据当月市场价格及煤化度、黏结指数、胶质层厚度、挥发分含量等因素优化配煤结构。

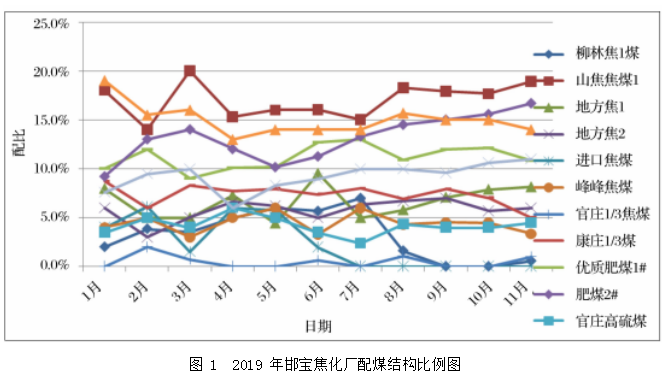

2019 年 1-11 月整体优化方向为降低柳林焦 1 煤 2% ~ 3%,降低进口焦煤比例 4%,降低瘦煤比例 1%,提高肥煤 2#比例 6%,提高气煤比例 2%,如图 1 所示。 以化养焦,拓宽化产品回收,降低焦炭成本。 提高煤盘跑盘频次, 精准控制煤盘皮带秤,保证配煤比准确,稳定焦炭质量。 优化焦炉上、中、下,纵向、横向的温度分布控制,保证焦炭均匀成熟,节省结焦时间,提高产量。

3 优化混匀料结构,大幅降低混匀料成本

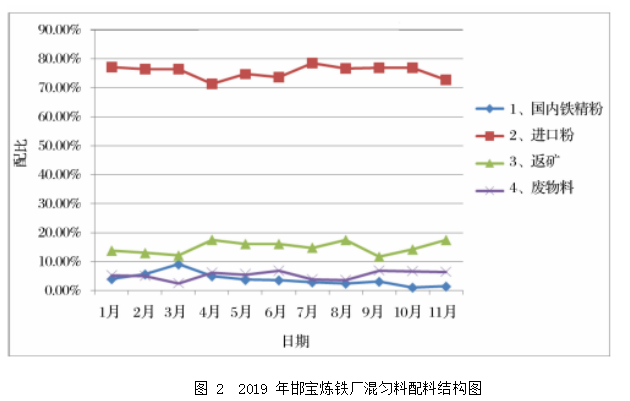

为了减少冶金废物料排放,内部消化除尘灰,钢渣精粉,窑渣精粉成为趋势,2019 年我厂根据各种废料成分及性能优化配料结构,如图 2,降低混匀料成本。

进口精粉比例稳定在 75%左右,降低优质巴西卡粉配比,巴西卡粉配比由 22%降低到 16%,配加 11%大杨迪粉,杨迪粉配比长期不低于 35%,澳系粉配比不低于 50%,稳定精粉资源增加南非精粉。 在调整进口精粉比例时控制 Al2O3 / SiO2 稳定在 0.4 左右。

国内精粉整体由 5%降低至 2%左右,并逐步使用马服山精粉(瓦斯泥窑渣) 替代邯邢精粉。 瓦斯泥窑渣即高炉洗涤塔产出的瓦斯泥(含锌 2%)经过厂外处理去除有害元素锌至 0.2%左右,品位约 50% 左右的精粉。根据其锌含量及高炉锌负荷动态调整马服山精粉配加量。

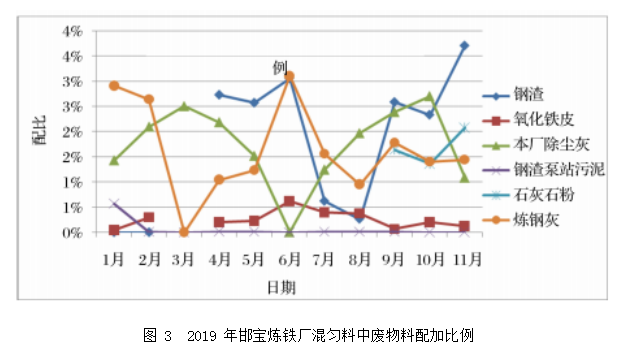

炼钢除尘灰、钢渣、污泥、瓦斯灰、矿槽除尘灰、氧化铁粉等废物料基本维持 5.3%左右,如图 3,并根据高炉炉料结构变化及各种废物料成分调整混匀料中废物料的比例,保证入炉料锌含量 0.02%以内, 铁水中磷含量 0.13%以内。

4 烧结工序生产优化提高产量,降低成本

4.1 烧结矿提产

⑴烧结烟气循环项目有效运行,及时处理翻板堵料,解决人孔漏风、烟气罩与台车密封不严问题, 提高烧结烟气循环率 30%,充分释放其增产、降耗、减排功能。

⑵改造烧结脱硫脱硝功能,重点富硫管道改造和喷氨改造,优化解析塔操作工艺,减少堵塞现象, 减少脱硫脱硝“一拖二”对烧结产能的限制。

⑶改造烧结机系统漏风治理和机头电除尘电场,治理烧结机端部隔热垫漏风,烧结机漏风率控制在 45% 以下, 机头除尘后烟气粉浓度小于 100 mg/m3 。

⑷优化配矿结构,延伸管理控制除尘灰配加,减少烧结烟气中粉尘浓度,避免脱硫模块出现热点。

⑸椭圆等厚筛全部改造为悬臂高效筛,提高筛分效率,降低内外返矿率。

⑹优化单风机与烟气循环风机两侧风箱配合使用,降低东西两侧风量偏析,提高料层情况下保证机尾 BTP 烧透,保持烧结矿转鼓强度 79%以上。

⑺稳定混合料水分,开机时水分按照 7.0%控制,避免水分过大造成多块台车不能点火的现象, 提高烧结矿产量。

⑻提高混匀料料温,料温控制在 50 ℃ 以上,减少过湿层避免炉篦条被糊,提高料层透气性。

4.2 配加生熔剂降低熔剂成本

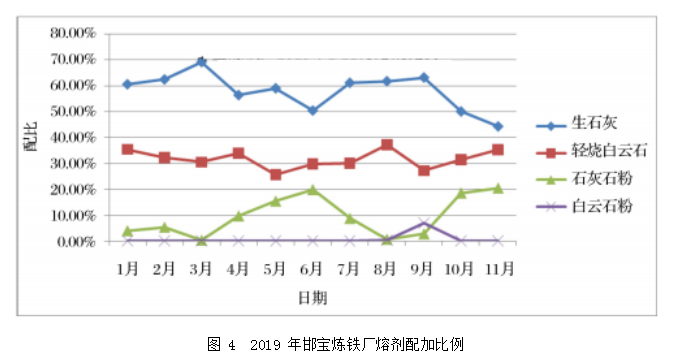

⑴改造二料场除尘灰仓,具备 1 个灰仓配加石 灰石粉条件,保证混匀矿石灰石粉配比达到 2.5%以 上,见图 4。

⑵烧结工序中优化熔剂配加工艺,烧结工序熔 剂生料在 2019 年 11 月份达到 20%以上。

⑶原料组与烧结车间联合加强对熔剂质量的抽查和管理力度,尽可能避免出现熔剂厂家因环保限产以次充好现象,切实提高熔剂有效钙/ 镁含量,严格控制熔剂粒度-3 mm 比例大于 90%以上。

⑷在优化配料结构时,优先考虑混匀料中铝含量,减少白云石粉消耗。 同时高炉适应低镁铝比操作方针,镁铝比控制在 0.45~0.5 之间。

4.3 降低固体燃料消耗,降低烧结矿成本

⑴利用烧结无烟煤与焦粉的差价优势,在烟气 NOx 浓度控制范围内,增加烧结无烟煤比例。

⑵优化焦炭倒运及上料流程,减少二次倒运次数,优化上料仓位管控,加强高炉焦炭筛面及焦丁管理,保证炉况的基础上降低焦丁粒度下限,返焦粉率至 9.5%以下,降低自产焦粉 1.5 kg / t。

⑶控制燃料破碎粒度,降低固体燃耗严把修复的四辊质量关,保证修复质量,破碎粒度-3 mm 占比例稳定在 75% ~80%。

⑷提高烧结热风循环风温风率,优化热风循环过程控制参数,增加烧结过程自动蓄热能力,减少烧结固体燃料消耗 5%以上。

⑸优化烧结控制参数,严格执行低水低碳操作方针,坚持厚料层烧结,严格控制点火负压和点火温度,提高表层烧结矿质量。 在保证烧结矿转鼓强度大于 79%的前提下,控制烧结矿 FeO 含量不超过8.0%。

⑹将焦化除尘灰与燃料分开定量配加,焦化除尘灰同焦粉的分离,一是可以提高燃料破碎效果,再者可使燃料配比稳定,保证烧结过程及亚铁成分的稳定,降低成本。

4.4 控制脱硫脱硝消耗,降低环保成本

⑴完善标准化操作体系,保证 360 烧结脱硫脱硝超低排放综合达标率 95%。

⑵控制活性炭损耗。 重点控制风筛、振筛除尘抽风点负压,防止负压过大将活性炭颗粒抽进除尘系统造成浪费。

⑶加强筛下物管理,按规定每班检查筛下物粒度情况,筛板磨损及损坏及时组织更换。

⑷通过改造富硫管道和优化 1#、2#解析塔工艺操作及设备完善,严格控制解析塔生产参数和节奏、定期检测活性炭解析前后的 S 含量,保证良好的解析效果,尽可能降低脱硝层 S 与氨的反应造成的氨水浪费,保证解析后活性炭残 S 低于 1.5%。

⑸控制氨水喷入量。 源头控制入烧高氯物料总量,减少氯化铵形成。 实施喷氨喷嘴及进脱硝层夹缝处声波振打改造,争取彻底解决氯化铵堵塞导致的脱硝效率降低的问题,同时促进有效氨用于脱硝反应。

⑹根据不同时期环保要求合理控制出口氮氧化物浓度,做到不过量喷入,最后严格控制氨水浓度达到 18%以上技术要求。

⑺控制火碱配加量。 火碱主要用于中和制酸系统一级净化产生的废水,主要需控制制酸系统废水产生量,加强巡检,避免事故造成的废水量大幅增加。

5 炉役后期高炉实现增效方法

5.1 优化炉料核算模式,选择最优入炉结构

2019 年之前高炉核算炉料结构存在盲目性,调整入炉料结构时只根据经验价格,不能完全反映实际入炉料成本,不能准确的优化炉料结构成本。 为此邯宝炼铁厂研究出一套完成的计算方式。

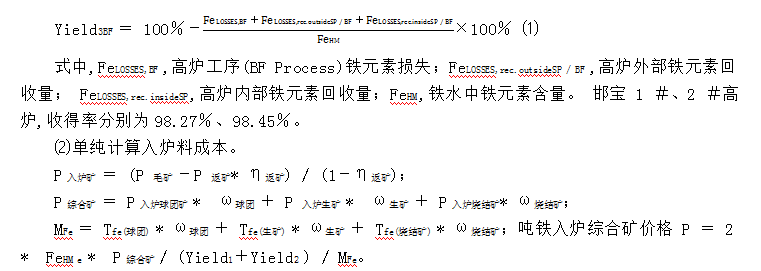

⑴高炉铁元素收得率计算。

收得率(Yield),同样与铁水中铁元素相关,可以定义为“高炉输入铁元素有效进入铁水的量”,由铁元素最终损失量、烧结厂、高炉外部和内部铁元素回收量、但不包含高炉返矿,见公式⑴。

以此做出特定程序,即:输入矿石品位、当月毛矿价格、返矿率、炉料结构比例,即可自动计算吨铁入炉矿成本。

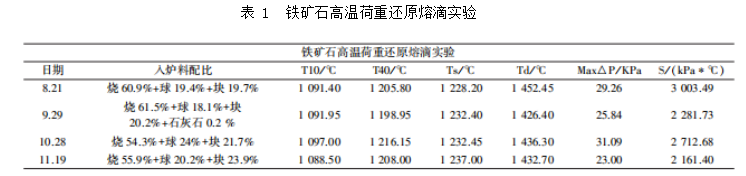

⑶根据入炉矿结构的高温荷重熔滴实验报告指导炉况调剂。

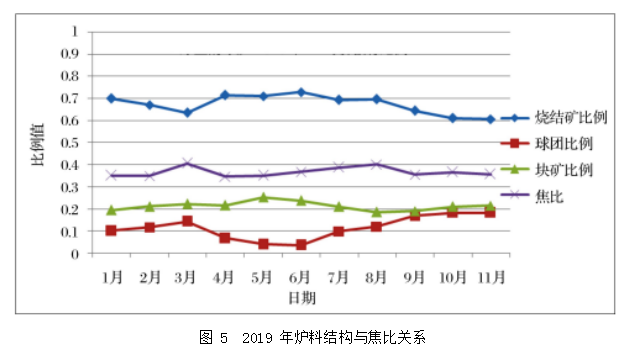

2019 年 1-11 月份炉料结构与焦比关系如图 5 所示,其中烧结矿比例在 70%左右情况下,高炉操作经验较成熟,入炉焦比均 350 kg / t,3 月、7 月、8 月,烧结矿比例下降至约 62%左右,焦比约400 kg / t左右。

8-11 月通过铁矿石高温荷重还原熔滴实验数据,见表 1,优化控制排料、布料模式,控制软熔带位置,稳 定 边 缘 气 流, 达 到 了 稳 定 入 炉 大 焦 比 在360 kg / t,见图 5。

5.2 优化炉役后期操作管理制度,保证炉料降本炉况稳定

⑴优化原燃料控制。

邯宝炼铁厂紧抓原燃料管理,做了以下工作。 ①减少粉末入炉:在使用落地烧结矿时将原来双层7 mm 落地烧筛改为单层 7 mm 落地烧筛;高炉车间从高炉冷风管道引支管通入生矿仓给料机,使用热风减少生矿湿度,减少振筛板结,提高筛分效率。 ② 加强质量管理:对高炉使用原燃料在定期检查的基础上,不定期联合抽查;在原燃料出现变动时提前做好质量检测,并制定高炉应对方案。 ③减少浪费:加强振筛管理,防止大于5 mm 矿进入返粉仓;焦粉筛最大粒级由 16 mm 降低到 13 mm,增加焦丁使用量。

⑵炉缸侧壁温度升高的治理。

邯宝炼铁厂两座高炉炉龄均超过 10 年,炉缸侧壁炭砖侵蚀较多,且原侧壁温度监测点中故障数量较多,除了在休风时间增装炉缸侧壁温度监测点外又增加水温差监测系统及炉壳测温制度,三重系统保障炉缸监控效果。 每次休风对炉缸区域进行灌浆处理,填塞缝隙,消除气隙,提高导热能力,降低碳砖温度。 根据当前入炉钛负荷,铁中 Ti 控制在0.07% ~0.09%之间,实现护炉与侵蚀的弱平衡;护炉时,用好提水量、降水温及炉壳打水的系列措施,并将铁中 Ti 提高到 0.08% ~ 0.10%范围。 适当控制好边缘气流,防止气流的较大波动。

⑶上、下部调节优化气流分布。

进入炉役后期炉形变化加上目前对原燃料成本控制,高炉内在所表现出的料柱透气性严重下降,中心气流较弱,边缘气流稳定性差,高炉对外围条件的变化反应敏感,适应性差的特点,上部调剂的思路主要是开放中心,同时兼顾适当发展边缘,在炉料突然变差的时候甚至会适当抑制边缘来开放中心,在高炉大幅比例配用落地烧结矿的时采取中心加焦加圈模式,被动损失燃料比保证炉内气流稳定及日后恢复。 下部调节主要根据炉缸侧壁温度及边缘气流发展情况,优化风口面积控制,增加富氧率减少风温造成的理论燃烧温度损失并提高冶强。

⑷炉温及碱度控制优化。

高炉炉温管理上采取趋势化管理,硅素严格控制在 0.3% ~ 0.4%[1] ,炉役后期生产必须保障热量,要求铁水物理热必须≥1 510 ℃ 。 炉渣碱度控制范围 1.25±0.02,在炉缸侧壁温度上升或铜冷却壁水温差较高时采取上限控制。

⑸出铁制度的匹配优化。

由于原燃料质量的下降及铁产量要求的提高, 缩窄了炉内的调节空间,炉前的出铁工作也越显重要。 正常产量出铁秩序为对角出铁,稳定出铁时间在 120 min,炉况波动冶强减少时采取间隔出铁,减少铁口直径 5 mm,增加炉缸铁水对向流动程度。

6 结语

随着市场形势、环保形势及高炉炉龄延长,炼铁生产过程必须不断的优化,本文总结了邯钢邯宝炼铁厂低成本炼铁研究及攻关工作。 炼铁生产成本的研究与攻关能够促进炼铁厂整体管理水平的进步, 促进邯钢发展,减少资源浪费,减少废杂物排放。 本文作者希望通过论文交流,互相提高,互相促进共同为炼铁事业的发展贡献力量。

7 参考文献

[1] 王 云,夏万顺,梁红星,等.邯钢 1 高炉炉役后期生产管理优化实践[J].冶金管理,2018(11):44-47.

(责任编辑:zgltw)