-

曾 琦

(河钢集团唐钢公司)

摘 要 对唐钢新区1号高炉采用的先进技术和工艺进行了阐述,如高炉炉底、炉缸采用大块碳砖加陶瓷杯结构,炉腹、炉腰和炉身中下部(部)采用铸铁冷却壁,炉体冷却采用软水密闭循环冷却系统,渣处理采用环保“底滤法”水渣工艺,煤气净化工艺选用重力除尘加干式布袋除尘,高炉操作启用专家系统等。试生产以来,高炉各区域设备运转正常,各项生产指标稳定。

关键词 高炉 新工艺 软水密闭循环 效果

1 引言

唐钢新区1号高炉有效容积为2922m3,于2020年9月12日正式点火开炉试生产。在工艺技术和设备选择上,以“先进、适用、可靠、经济、环保”为原则,采用最新工艺技术与装备,确保技术经济指标处于国内外先进水平,同时又结合国内和自身的实际情况,充分降低工程造价。采用精料、高风温、高压、富氧、大喷煤等先进的冶炼工艺和技术装备,为高炉实现“高效、低耗、优质、长寿、环保”的目标创造良好条件。优化总图布置,实现工艺布置紧凑合理、物流运输顺畅便捷,以利降低高炉生产运行成本。

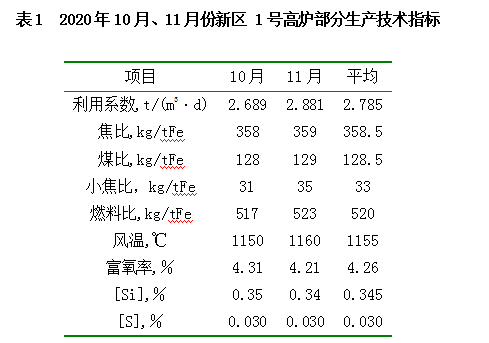

新区1号高炉作为21世纪新建的大型高炉认真贯彻循环经济理念,以“低消耗、低排放、高效率”和“减量化、再利用”为原则,落实节能、节水、降耗和资源综合利用。新区1号高炉自试生产以来炉况基本顺行,部分生产指标见表1。

2 炼铁工艺特点及生产效果

2.1 车间合理布置

高炉总图布置的优劣不仅直接影响到投资成本,而且影响到炼铁生产组织。新区1号高炉总平面布置的特点是工艺流程合理、功能分区明确、输送线路短捷、物料流程顺畅主体车间联合布置, 辅助设施集中布置, 既便于集中管理, 又有利于节约用地和分期实施。主要特点有:

1)总体布局紧凑合理。高炉各个系统之间连接顺畅,外部到车间的供电通过电缆隧道,内部供电均通过电缆沟或电缆桥架;外部到车间的各种介质管线通过一条主综合管架向车间辐射,管线尽量平行于建筑物和道路布置。

2)物流顺畅。矿石、焦炭由胶带机直接上送到高炉矿槽,既节约场地,又节省时间;槽下返粉通过皮带运到烧结,也可以汽车外运;高炉车间与炼钢区相连,采用“一罐到底”铁水运输方式,降低铁损,减少温降,节能环保,运输便利,有利于出铁配罐组织。自开炉以来,没有由于原料、铁水运输系统出问题引起待料、待罐休风事故。

2.2 高炉本体系统

炉体系统由自立式大框架、炉体冷却设备、炉体水冷系统、内衬及高炉附属设备组成,其一代炉役寿命设计为15年。

2.2.1 高炉结构与内型

合理的高炉内型对于获得良好的技术经济指标和延长高炉寿命都具有重要意义。新区1号高炉在内型设计时,除了遵循一般高炉的设计原则外,还特别采用了以下技术措施:

1)新区1号高炉的炉料结构以烧结矿+球团矿为主,其中设计球团矿配比在40%~50%,通过对国内外高比例球团高炉的研究,高炉设计采用了两段式炉身结构,适当加高炉腰,减小炉缸直径以便适应高比例球团冶炼及活跃中心。

2)适当增加炉缸高度,避免出铁次数频繁,有利于高炉操作和延长炉缸寿命。(3)保证一定的死铁层深度,以尽可能减少铁水环流对炉缸侧墙的冲刷,避免形成“象脚”型(形)的侵蚀。

2.2.2 高炉内衬

为了延长炉底炉缸的寿命,必须使用优质的耐火材料和采用良好的冷却结构。高炉设计采用大块碳砖加陶瓷杯结合的结构,其出发点是利用陶瓷质材料的低导热性能,将800℃~870℃化学侵蚀线尽可能压到陶瓷杯层内,以防止大块碳砖的环裂;此外由于陶瓷质材料热阻大,有利于降低铁水的热损失,保证炉缸工作状态。

炉底、炉缸耐材结构为炉底水冷封板上满铺1层国产半石墨大块碳砖(炭砖)+1层国产微孔大块炭块+2层国产超微孔大块炭砖+1层进口超微孔大块炭砖,炉底共砌5层大块炭砖,总厚度2000mm。炭砖之上砌2层刚玉莫莱石陶瓷垫,每层厚度为400mm,总厚度800mm。铁口及以下易出现异常侵蚀的炉缸区域环砌进口超微孔大块炭砖,铁口以上至风口的炉缸区域环砌国产微孔大块炭砖。铁口区域的炭砖局部加厚,炉缸炭砖内侧砌微孔刚玉质陶瓷杯。风口区采用微孔刚玉质组合砖,铁口部位外侧采用刚玉质组合砖。在炉底冷却水管中心线以上至炉底密封板间,填充导热性能好、微膨胀、流动性好的自流浇注料,冷却水管中心线以下采用浇注料。炉底炉缸部位光面灰铸铁冷却壁与大块炭砖之间留有填料缝,其间充填导热率与大块炭砖相近的炭素填料(进口炭素捣打料)。炉底找平层(封板上)、风口大套与组合砖的间隙用导热性能好、微膨胀、流动性好的自流浇注料。冷却壁和炉壳之间流动性好、密封性好的自流浇注料。

根据高炉内衬的情况,配置的冷却结构为:炉底、炉缸采用5段光面灰口铸铁冷却壁;炉腹、炉腰、炉身中下部采用铸铁冷却壁;炉身上部部采用球墨铸铁镶砖冷却壁及球墨铸铁倒扣浇注冷却壁。

2.2.3 高炉冷却系统

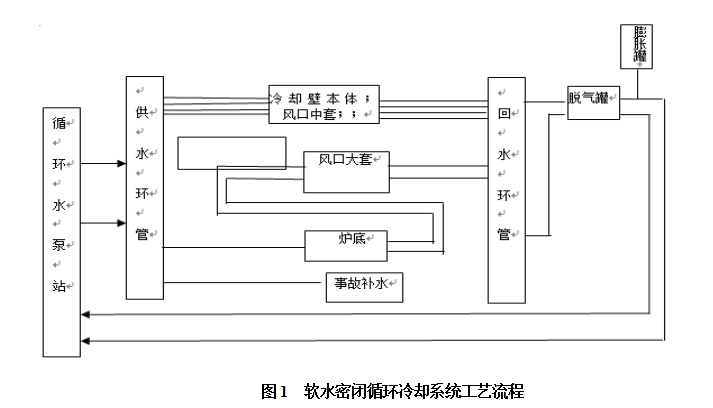

本高炉冷却系统主要分为高炉和热风阀软水密闭循环、高压工业水、炉皮喷水系统。

高炉软水密闭循环冷却系统。为了便于检测高炉本体圆周各方位的热负荷,使高炉操作人员能有针对性的搞好上下部调剂和各区冷却强度的控制,高炉冷却壁沿圆周分十三个区供水,相应的设有2个脱气罐,并各有1个膨胀罐,其工艺流程见图1。

热风炉软水系统。在供水设有1个膨胀罐,3个热风阀,1个倒流阀、1个混风阀,空气切断阀3个,均采用软水密闭循环系统冷却。

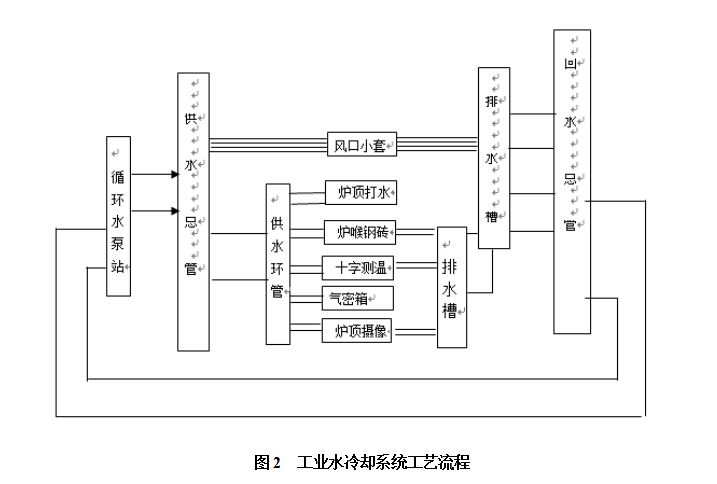

高压工业水系统。供水方式为两路供水、两路回水,主要供风口小套、十字测温、炉喉钢砖、炉顶打水、炉顶成像、气密箱冷却用水,见图2。

炉皮喷水系统。炉役后期为防止炉壳温度升高,加强高炉冷却,设置炉役后期打水系统。

2.2.4 炉体附属设备

便于对炉况的判断,高炉安装了一系列的先进设备。①风口摄像装置:全部风口上安装了摄像装置,在中控画面上就可看到风口活跃状况和喷煤情况。②炉喉十字测温装置:安装在炉喉钢砖上部,用以检测炉顶煤气温度分布。③炉顶红外摄像仪:设置2台红外摄像仪,对高炉炉料分布情况及炉顶料面温度进行监视,还可以对布料溜槽工作情况进行监视。通过对数据的直接观测,更有利于高炉操作,稳定高炉生产。

2.3 热风炉系统

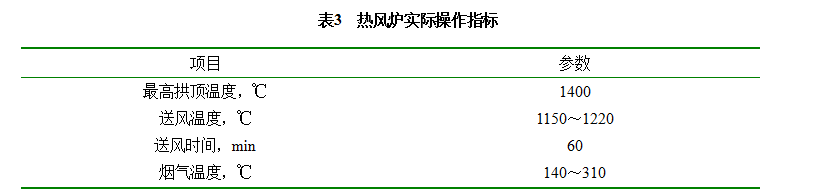

为满足大型高炉生产时对高风温的需要,高炉采用3座卡鲁金顶燃式热风炉,热风炉采用高效十九孔格子砖和高透孔率炉箅子,热风炉燃料为单一高炉煤气。设有煤气和助燃空气板式双预热装置,两台助燃风机集中送风,一用一备。计算机自动燃烧控制、送风温度控制及换炉控制等。生产过程中热风炉实际操作指标见表3。

2.4 上料及装料系统

高炉矿槽和焦槽单排布置,烧结矿、球团矿、块矿和焦炭在槽下分散筛分,筛除小于5mm的烧结矿、块矿和球团矿、小于25mm的碎焦,将粒度合格的矿石和焦炭直接入炉,其余杂矿不过筛,装贮槽贮存备用;采用焦丁回收利用工艺,设定独立焦丁称量漏斗,将粒度为10~25mm的小焦于矿石经槽下供料系统混装后,转运至上料主皮带;焦丁的回收利用可提高焦炭利用率,降低焦比,降低生产成本。槽下称量漏斗均采用电子秤压头进行称量,并设有称量误差自动补偿系统,提高了配料精确度,有利于高炉稳定炉况和增产节焦;设有良好的除尘设施,除了外运碎焦、碎矿外,所有扬尘点均设置封闭后抽风除尘,改善了工作环境;矿石、焦炭采用槽下分散称量,在两个焦仓内设有中子测水装置;槽下称量漏斗闸门均采用液压传动,设备先进,结构简单;槽下设备的控制采用手动和PLC连锁自动控制两种方式,其运行情况可在中控CRT画面上显示,实现系统全自动化操作。

炉顶采用串罐式PW无料钟装料设备,减少布料时的偏析现象。相对于传统钟式炉顶设备具有布料手段灵活,密封性能好等优点,可提高炉顶压力,实现自动单环、多环和手动定点、扇形等多种布料方式,可实现中心加焦,对高炉操作和提高煤气利用率等有很大好处。炉顶各阀采用液压传动方式,气密箱采用水冷、氮气密封;炉顶料罐采用二次均压制度,一次均压用净煤气,二次均压采用氮气。炉顶设置均压煤气放散回收系统的新工艺。

2.5 渣铁处理系统

2.5.1 出铁场布置

高炉采用东、西2个矩形平坦式出铁场,每场设置2个出铁口。出铁场为钢筋混凝土架空式结构,渣沟与支铁沟沟盖与平台面平齐,场面平整,整洁美观。设置残铁口开口机,倒场或定修时利于排净主沟和小井内的残铁,另外出铁口、撇渣器、下渣沟沟头及摆动流嘴处等处设计顶吸及侧吸除尘装置,大大改善了炉前的工作环境。

2.5.2 渣处理系统

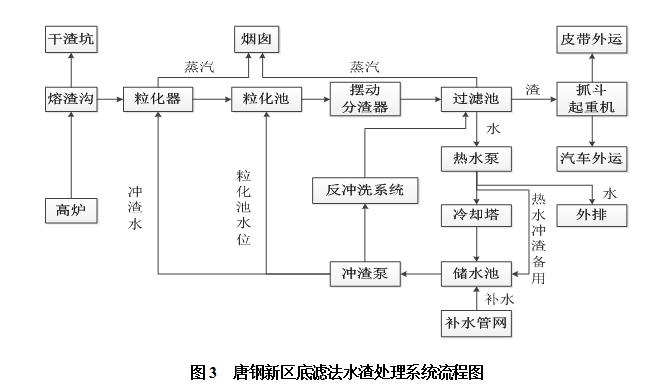

高炉采用环保底滤法水渣处理工艺,东、西两出铁场各有一套底滤法水渣处理设备及一个备用事故的干渣坑,即两个出铁口分别由各自的熔渣沟连通到炉台边缘,最后汇成一条熔渣沟并由设在炉台边缘的冲制箱粒化成水渣,工艺流程如图3所示。

环保底滤冲渣工艺,显著提高系统运行可靠性,渣水分离彻底,并可实现无水抓渣,设备故障率低、维护量少,循环水洁净度高、大幅减少设备磨损。

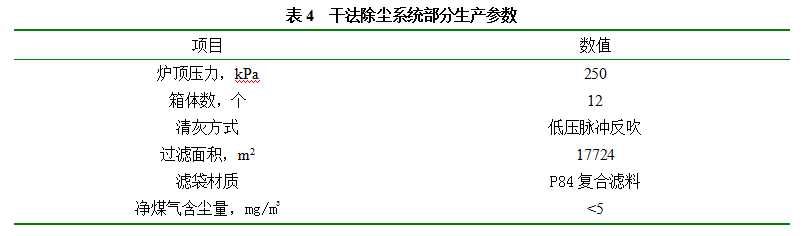

2.6煤气净化系统

高炉煤气净化系统采用重力除尘器加脉冲干法布袋除尘工艺。高炉煤气经炉顶煤气上升管、下降管进入重力除尘器除去大颗粒尘,再经干式布袋除尘器净化。净化后的煤气通过调压阀组或TRT后部分送热风炉、热电站锅炉等用户使用,其余进入公司煤气管网。目前,TRT日发电量基本稳定在40.7kWh/tFe,生产中干法除尘部分生产指标见表4。

2.7 高炉专家系统

专家系统是人工智能的重要分支之一,是一个具有大量的专门知识与经验的程序系统,模拟人类专家的决策过程,以便解决那些需要人类专家处理的复杂问题。唐钢新1#号高炉专家系统的主要功能涉及原料管理、炉型管理制度、炉温管理、渣铁管理、及高炉顺行的管理等。各种主要功能的数学模型简介如下:

1)技术计算模型:对高炉技术经济指标、炉况、操作参数及原燃料指标间的关系进行分析,为优化高炉操作提供参考。

2)炉缸平衡模型:根据原燃料化学成分及炉缸的渣铁排放情况,实时计算炉缸中残存的渣铁量,为高炉的出渣、出铁管理提供量化的参考。

3)物料平衡及热平衡模型:计算全炉的物料平衡和热平衡,以及下部的区域热平衡,并进行分析。

4)炉型优化数学模型:用有限元法计算冷却壁的温度场,推测高炉炉衬渣皮的厚度;利用人工神经网络及模糊数学方法,开发炉型优化管理系统,维持高炉合理操作炉型。

5)炉温预报模型:利用几种方法综合推断和预报铁水[Si]含量及发展趋势,稳定高炉操作。

6)炉缸炉底侵蚀模型:根据温度和冷却的检测参数计算和预测炉衬的侵蚀,以保证高炉安全生产。

3 结语

唐钢新区1号高炉自投产试生产以来,通过对新设备、新技术的消化吸收、锐意创新,高炉冶炼技术取得了明显进步,各项技术经济指标达到新的水平。2020年10、11月份高炉的平均利用系数达到2.785,富氧率为4.26%,煤比为129kg/tFe,燃料比为520kg/tFe,送风温度为1155℃。

4 参考文献

[1]牛江峰,米舰君,周静,刘士朝,张浩 唐钢新1号高炉的技术装备及生产效果[J]. 炼铁,2008,4 (28):14~17

[2]高成云. 马钢4000m3级高炉的主要技术特点及装备水平[J]. 炼铁,2007,4 (26):1~3

[3]曾外院,徐冬华,刘德明,陈惠兰. 南钢1050m3高炉炼铁工艺设计特点[J]. 炼铁,2007,1(27):22~24

(责任编辑:zgltw)