-

杨宝平、胡海波、余高文

(酒钢宏兴炼铁厂)

摘 要 以高炉节流阀常见故障为例,详述节流阀的控制原理及故障分析处理过程,为无料钟高炉炉顶设备维护提供参考。

关键词 炉顶、节流阀、故障分析

酒钢炼铁厂高炉采用无料钟高炉炉顶,通过节流阀开关角度和布料溜槽抬放的控制方式实现炉内的精确布料。高炉炉料经上料小车进入炉顶的受料斗、料罐。高炉接到布料指令后,下密封阀开启,节流阀按工艺要求开到给定角度(即γ角);布料溜槽按工艺要求抬升到设定倾动角度(即α角),并在水平面上做匀速旋转(即β角),炉料随即按一定的流量经节流阀、下密封阀流到布料溜槽上,从而实现精准布料。由此可见,只要控制好α、β、γ角,就可把炉料按工艺要求布到炉内。在炉顶布料控制中,只有精准控制γ角,才能有效控制炉料流量,进而更准确地控制布料厚度、圈数及起点、终点。为此,准确迅速判断节流阀的故障对于高炉生产顺行尤为重要。

1 控制原理

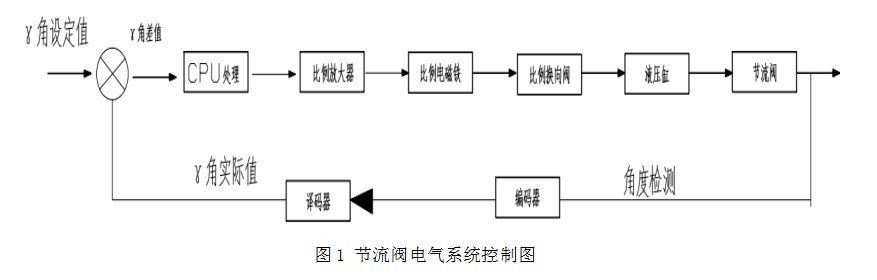

1.1 控制流程

酒钢炼铁厂高炉炉顶节流阀采用比例控制技术。PLC控制系统接收炉顶控制系统发出的γ角给定值和动作指令并采集炉顶节流阀的实际开度值,给定值与反馈的实际值比较后经CPU分析处理输出5-10mA的电信号开度指令给比例放大器,由比例放大器经功率放大后输出给比例阀换向阀电磁铁线圈,线圈得电,比例换向阀动作,油压驱动液压缸完成节流阀的开度控制。

节流阀的实际开度值由编码器监测,并设有关到位、全开到位的接近开关反馈信号,程序中,若γ角实际值与设定值偏差在±0.3°内,则视为找角正确。

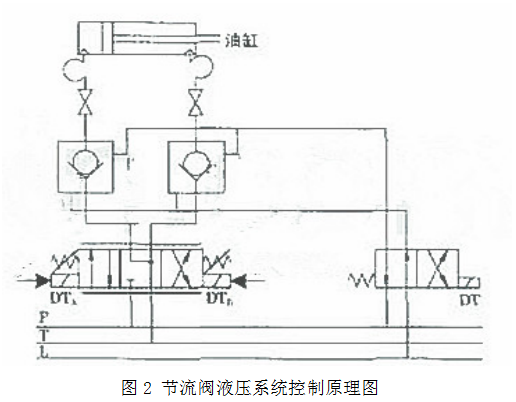

1.2 液压控制原理

高炉炉顶节流阀液压控制原理如图2所示。要使料流调节阀液压缸动作,单向电磁换向阀(快切阀)作为电磁锁需首先得电,打开液控单向阀,相应油路打开,一旦单向电磁换向阀(快切阀)电磁铁失电,油路便截止。而比例电磁换向阀的理想控制状态是由PLC输出变化的模拟量信号至比例放大器,控制通过比例电磁换向阀线圈的电流,从而调节节流阀的开关动作速度,在开度反馈值不断接近设定值的过程中,开关速度不断降低,直至PLC输出模拟信号为零,比例电磁换向阀线圈失电。为保证控制的精确性,PLC同时控制单向电磁换向阀(快切阀)线圈失电,油路完全锁住。

1.3 与其他设备的连锁要求

高炉炉顶节流阀开关动作的直接连锁与下密封阀和料罐空信号相关。打开下密封阀,将节流阀调到所需开度,监测布料圈数,并与设定布料圈数比较。若布料圈数多于设定布料圈数,则适当加大下批γ角开度设定值,反之则减小。料罐发出料空信号后,将节流阀开到最大开度,并延时关闭节流阀和下密封阀。

2 节流阀拒动

(1)节流阀主用阀组(比例系统)正常使用过程中突然打不开,倒用备用阀组(常规阀)工作正常。再次倒用主用阀组,卷扬操控画面节流阀有输出,判断程序输出正常,在炉顶阀台检测单向电磁换向阀(快切阀)线圈电压,无电压输出;电磁站继电器柜检查,快切阀开位继电器未闭合,更换快切阀继电器后,主用阀组工作正常。

(2)节流阀主用阀组(比例系统)正常使用过程中突然不动作,倒用备用阀组(常规阀)工作正常。

再次倒用主用阀组,卷扬操控画面节流阀有输出,判断程序输出正常,人为闭合主用阀组输出继电器接点,快切阀电磁铁线圈电压符合要求,说明外部线路和主用阀组电磁铁都正常,备用阀组能够正常工作,说明液压系统执行元件正常,判断为液压系统控制元件卡阀。对快切阀和比例换方向阀人为捅阀操作后,节流阀正常工作。

3 节流阀找角不准确分析

(1)节流阀溜角。接到高炉布料指令后,节流阀打开到设定角度,快切阀电磁线圈失电,但γ角度实际值逐渐变小,当与设定值偏差超出±0.3°时,快切阀电磁线圈得电,节流阀再次找角。分析γ角度逐渐变小的原因:油缸内泄,但倒用备用阀组(常规阀)操作正常;编码器故障,反馈角度不准确,倒用备用编码器后,仍有溜角现象。

在机旁观察发现,节流阀打开到设定角度后,液压缸确有缓慢回退现象。根据液压系统控制原理分析,节流阀开到设定角度后,单向电磁换向阀(快切阀)电磁线圈失电,液控单向阀的控制油路截止,液控单向阀弹簧复位,比例换向阀主油路同时截止,γ角实现锁定角度不变化。通过倒用常规阀操作,无溜阀现象,判断主用阀组(比例阀系统)控制元件工作异常,油路截止后,控制元件有泄漏油,更换液控单向阀后,主用阀组工作正常。在实际工况中,此种故障现象另一种原因为单向电磁换向阀(快切阀)阀芯弹簧断裂,快切阀内部有泄漏油,造成控制油路窜油,可更换快切阀处理。

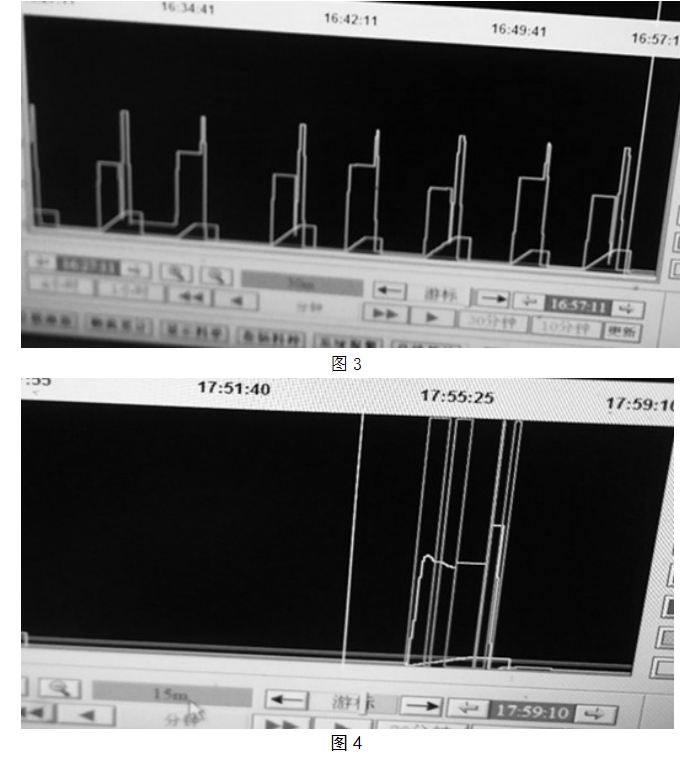

(2)节流阀角度波动。接到高炉布料指令后,节流阀打开但无法找到设定角度,编码器反馈的γ角度实际值与设定值超出±0.3°,当经过两次或三次找到设定角后,γ角度值稳定不变化。如图3所示为γ角正常找角度的趋势,图4为角度波动的趋势。分析γ角度实际值与设定值超出偏差的原因:液压系统有内泄,但不符合一旦找到设定角度,γ角度值稳定不变化的现象。

根据图4分析趋势,发现节流阀找角时,偏差超过1°,向小角度回找,又超出偏差-1.2°,再次向大

角度回找,找到设定角,角度稳定不变化。判断比例阀开度大,压力油流量大,通过调节比例放大板电流给定值调节比例阀阀芯开度,但现场反复将给定值进行大、小调节,故障现象仍未消除。

从节流阀控制原理入手,液压系统正常的情况下,节流阀找不到设定角度无外乎给定角度指令和反馈

两方面问题。给定角度指令由PLC程序给出,实际现象说明节流阀能够收到开度指令,由此可排除指令问题。反馈通道为编码器经译码器到PLC,若反馈不及时,则必然引起节流阀开度不受控。对编码器进行更换,现象仍未消除。

再次在现场进行仔细观察,检查发现,编码器安装在节流阀传动轴上,节流阀开启时,传动轴发生了轻微的晃动,造成编码器的实际值瞬间发生跳变。对节流阀下线进行更换后恢复正常。根据以往经验判断,多为液压系统或编码器故障引起,而忽略了机械传动磨损对角度的影响。机械结构相对稳定,但不能代表不会出现问题。

(3)布料完毕关闭后偶尔出现再次全开。布料完毕后,节流阀关闭后突然再次全开。从节流阀开启和连锁条件入手进行分析,自动情况下,节流阀开启条件为:下密封阀开信号到,溜槽转到步进角,料空信号到后进行全开和延时关闭动作。首先对料空信号是否闪烁进行跟踪排查,在未发现料空信号闪烁的情况。查阅下密封阀开关动作,系统做趋势对信号开关情况监测,发现执行关动作时,开信号闪烁。此时,料空信号仍在,溜槽角度在步进角,下密封阀开信号闪烁使开信号二次到来,致使节流阀再次全开,更换下密封阀开信号接近开关,故障现象再未出现。在排查故障时,有时需要对接近开关信号开启情况做趋势进行监测,方能查出问题根本。

4 结论

高炉炉顶节流阀常见的故障很多,文中只是列举一些典型案例。随着自动化水平的提高,排查、处理故障的过程越加复杂,不仅要了解节流阀的液压系统控制原理、电气控制原理、对机械传动的结构也应熟练掌握,只有融合各方面知识,遇到故障,方能快速判断故障点。

5 参考文献

[1] 严允进,《国内无料钟炉顶的首次设计(二)》,《冶金设备》,1980(3):23-33.

[2] 贾铭新,《液压传动与控制》,2001.4.

(责任编辑:zgltw)