-

刘宇 刘建成

新天钢集团迁安轧一钢铁公司

摘 要 对2019年后半年及2020年前期生产长期保持稳定进行分析总结。2019年11月以来,改变传统操作思想的束缚,结合当前生产中出现的改变,制定更加合理的操作制度,在各项指标持续优化的基础上,保持了高炉的长期稳定顺行。主要成绩与结果:①高炉利用系数连续4个月达到4.45以上;②高炉燃料比持续在530Kg/t以下;③炉况连续顺行,连续四个月无各项生产及工艺事故;④各种生产指标均创历史最好水平。

关键词 高炉 稳定顺行 高产低耗 高利用系数

2019年9月在唐山地区非采暖季限产过后,迁安轧一公司4#高炉(580m3)开始复产,检修期间对高炉炉身进行了喷涂再造衬。在接下来的生产中,不断改进管理理念与高炉操作思路,再结合当时公司经营情况、原燃料情况、冶炼条件等客观因素,摸索合理的管理模式与操作模式,打破常规,总结出一套适合本高炉生产的管理及操作方法,取得了很好的成绩。

1 生产管理的转变

1.1 原、燃料搭配使用分级管理

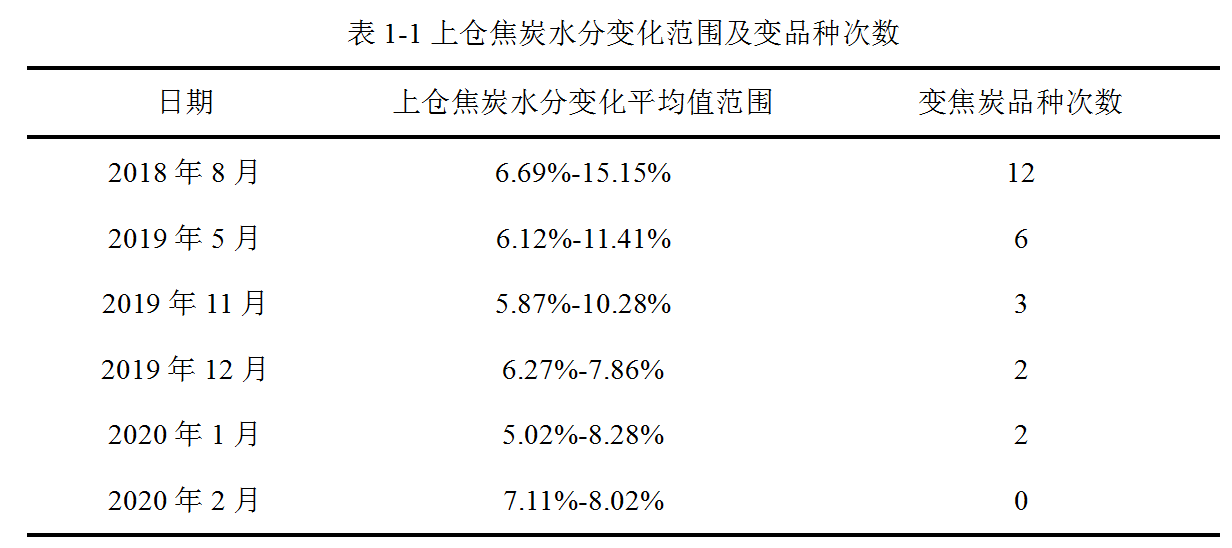

我公司原、燃料全靠外部采购,质量波动大。从2019年开始,公司转变思路,开始采购反应后强度高的焦炭作为主焦。主焦反应后强度要求不低于62%,平均达到63%-64%左右。辅焦反应后强度也有相应提高,要求不低于58%,平均达到60%左右。在高炉配加上采取50%主焦+40%辅焦+10%高硫焦的方式。在大幅度改善焦炭质量的同时增加焦炭库存量。使得料场库存焦炭由原来的维持1万吨左右增加到维持5万吨库存的水平。炼铁厂结合公司采购策略转变的大好形势,对入炉焦炭采取分级管理。结合现场场地情况,按照主焦、辅焦两大类,分棚内棚外存放,搭配使用。每一大种类焦炭都保证棚内、棚外有合理数量。天气连续晴好,则配吃棚外焦炭。遇有连续降雨等天气变化可以改吃棚内同品种焦炭。存放及使用方式的变化在应对天气等客观因素影响方面作用比较明显。这样相对稳定入炉焦炭水分,有利于炉况的稳定,同时也避免了频繁更换焦炭品种造成的炉况波动。(见表1-1)

1.2 创新的原、燃料烘干技术

在原、燃料的筛分控制上,由于我公司焦炭都属于外购水熄焦,且唐山地区环保运输要求,拉运焦炭车辆经常淋水控制扬尘。焦炭内部水分虽然在可控范围内,但焦炭在倒运过程中产生的焦粉潮湿,焦炭表面粘焦粉比较多。靠槽下振动筛根本无法筛净。在公司领导的提议与大力支持下,采用焦炭仓及块矿仓引烧结废气做烘干的办法,解决焦炭筛分困难的问题(见图1-1)。在引烧结废气烘干后,焦炭整体水分变化不大,但焦炭表面水分及焦粉水分下降明显。焦粉比较容易筛干净。实际生产过程观察,取得了不错的效果。块矿的使用也有同样的问题,但由于块矿在料仓中透气性不好,烟气烘干效果一般。我们采取块矿和竖炉新产出的热球团矿搅拌上仓的方式,也能解决块矿上粘面子造成的筛分问题。(图1-2,图1-3)

1.3 筛分及布料控制

对槽下筛分实行严格的管控,保证筛分效果。在主控室振筛操作画面上加上振筛振速显示,严格控制振筛下料速度不大于20Kg/秒。但同时因为冶强的升高,造成上料速度变快。因此也要保证足够的上料速度。生产上将炉顶液压站压力适当提高,加快炉顶各阀门的动作速度,在保证设备运行安全的前提下,达到保证高炉供料的作用。同时,根据焦炭种类,合理安排料仓,实现将质量好、热强度高的焦炭布到高炉中心区域。这样增强了主焦炭的骨架作用,同时增加了炉缸中心区域的透气性。达到活跃炉缸的目的。

1.4 炉前出铁的管理

随着产量的提高,炉前出铁成为制约高炉生产的重要因素之一。改变以往的粗放型出铁模式,变为精细化操作,设定合理的出铁标准,以标准作为衡量工作质量的依据。

①、合理的铁口深度及打泥量:控制铁口深度不低于两米,在开口机上做好标尺,同时对应钻杆与开口钎的长度。每炉记录并监督考核。再此基础上稳定打泥量,根据炮泥质量及结焦情况确定合理的打泥量并下发三班统一执行。稳定泥量后,能有效改善潮铁口出铁及铁口通道浅造成的出铁时间短等现象。

②、合理的出铁及待铁时间:由于我公司高炉为单场单铁口,因此铁间隔及出铁时间的控制至关重要。铁间隔既要保证炮泥有足够的结焦时间,又得保证及时出净渣铁。同时待铁时间过短,炮泥强度不足,也会造成出铁量不够、炉前亏铁等现象。经与炮泥厂家结合,并根据日常使用经验及高炉炉况,调整待铁时间在25-30分钟,既保证出渣出铁,又能保证炮泥有足够的结焦时间。出铁时间控制在50-60分钟,要求但不单纯追求铁次,为高炉顺行提供保证。

③、改善开口操作保证合理流速:将开口深度、钻头尺寸、烤铁口次数做相应的规定,达到开口标准化操作。同时与炉内相结合,随时掌握炉温波动变化情况。在开口深度上做对应的调整。达到合理的铁水流速。流速控制在2.4吨/分钟,以此为基准相应调整开口深度及钻头尺寸。实现出铁量的稳定。以保证炉况顺行。采用此标准后,基本杜绝了单炉铁量过少,或超理论铁量过多的情况,出铁均匀率达到90%以上。

2 工艺操作的改进

高炉操作总体的方针不变,即维持三班统一操作,保炉况稳定顺行。操作上勤动、少动。但在一些细节问题上,根据现实情况及要求,做出针对性的改变。

2.1 提高并持续稳定富氧量

我公司前几年的生产由于制氧能力的限制,富氧量基本维持在3000Nm3/h以下。去年3月开始,根据公司要求同时向公司申请,动力分厂启动原制氧设备,将高炉富氧供给量提高了1倍,高炉富氧量可以达到6000Nm3/h。富氧量提升后,生铁产量提高明显。但随之而来的是操作制度上的不适应。高炉技术人员经过不断地努力,逐步摸索出与当前生产条件相适应的操作方法。

①、是改造原有喷煤管线,增加喷煤能力。小时煤量由原有的极限每小时14吨,提高至每小时16吨。增加喷煤量能有效改善大富氧造成的理论燃烧温度过高的现象,保证了炉况顺行。实际喷煤量由原来的13.5吨提高至15.5吨。但因产量的增加,煤比上升不多。仍维持在140Kg/t左右。还有提高的空间。

②、稳定氧量操作。在炉况调剂过程中,对于一些需要小幅度调整的问题,及时分析判断原因。在不影响炉况大的顺行的前提下,不调整富氧量。改变原来固有的不论问题原因先控制富氧量的操作模式,而是通过调整其它参数(如风温,风压等参数)来达到维持炉况顺行的效果。这样的好处是能相对稳定风口前理论燃烧温度,控制合理的软熔带高度,保持风口前原有的氧化性气氛不发生大的改变,保证炉况的顺行。

2.2 控制合理压差

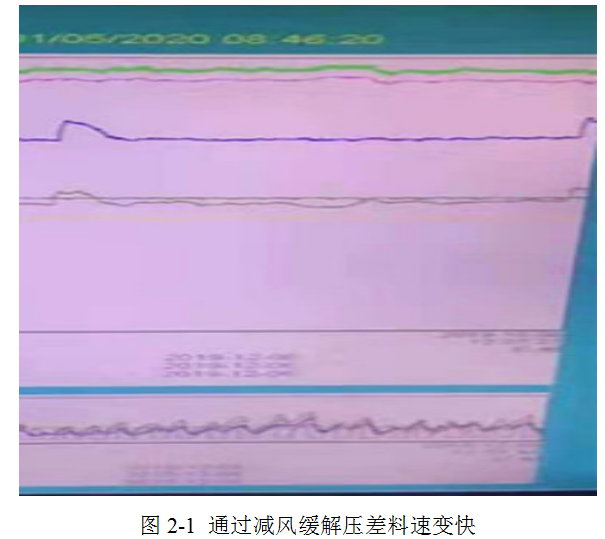

根据原、燃料质量情况,确定合理的压差。保证炉况的顺行。压差客观反应炉内料柱的透气性及炉缸的活跃程度。根据当前原、燃料质量,控制合理范围的压差。即保证顺行,同时也有利于提高冶强。压差一般控制在145Kpa左右,上限不超过155Kpa。当压差超过规定范围时及时控制。通常采用减风3-5Kpa,缓解压量关系,效果比较明显。通过减风压差控制合理后,短时间内不但不影响料速,反而能够减缓制约料速的条件,取得不错的效果(见图2-1)(图中上部绿色红色为冷热压,蓝色为风量,下部为探尺及四点顶温变化曲线)。同时压差也反应出炉缸活跃程度。当原、燃料质量无大幅度波动时,压差逐步上升则反应出炉缸工作状态变差。此时操作上采用保护炉缸物理热,活跃炉缸的操作方针,取得不错的效果。

2.3 对炉况的及时判断和提前调剂

对炉况的及时判断和提前调剂主要还是在于早发现、早处理。冶强提高后,冶炼周期缩短,高炉本身变化大且变化的幅度也增大,这就给操作带来了很多困难。

①、因炉前问题连续渣铁出不净:当因炉前问题如断铁口、潮铁口等情况造成连续亏铁时。因高炉渣铁未出好,炉内压差明显升高,料速减慢。此时操作上采取减风,控制压差不超过限定值,稳定燃料比。防止炉温大幅度上升等措施。将压差控制到合理范围后,料速反而不会因为减风而减慢,各项操作数据能短时间恢复正常。待出铁正常后再逐步回风。

②、因原、燃料波动造成的炉况不顺:因环保限产等情况发生配加落地矿或因雨雪天气而道路受阻造成主焦不足影响高炉透气性时。一般采取临时调整布料角度,适当缩小布料角度,改善边缘气流分布。同时保证炉缸热量充沛,控制铁水温度物理热1480℃以上。来保证炉缸工作状态。采取这些调剂手段后,炉缸工作状态稳定,保证了炉况的顺行,渣铁可以及时排出,弥补了原料条件恶化引起的不良反应。取得了良好的效果。

③、压量关系波动大:冶强的升高造成炉况的波动幅度及频率都大幅度提高,尤其炉温的波动相对冶强低时,波动更加剧烈。有时如控制不好对炉况顺行影响很大。

针对这些问题,在操作上,炉温大幅度升高多半是炉缸热量充沛,造成理论燃烧温度过高,软熔带上移,影响透气性。可采取临时撤风温,降低理论燃烧温度,改善顺行,缓解压量关系紧张造成料速明显下降等情况发生。同时在操作理念上,改变混风全关的操作思路,风温平均使用,减少因风温波动造成的炉况波动。

3 高炉近几个月主要技术经济指标对比

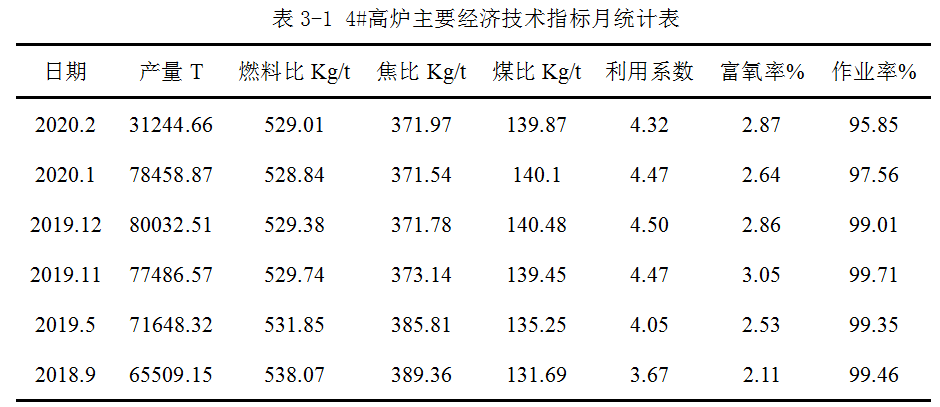

4#高炉受唐山地区环保限产影响频繁开停炉,对高炉内衬使用寿命影响较大。2019年8月至9月,利用唐山地区非采暖季限产停炉的机会对高炉炉身进行了喷涂造衬。2019年9月底恢复生产。2019年11月至今主要经济技术指标与2019年前期及2018年最好生产指标对比见表3-1

其中2018年10月-2019年3月因环保限产停产,2020年2月因疫情影响2月14日开始停产。

4 总结

2019年10月生产以来,通过认真梳理规范流程,不断分析总结,利用公司大宗原材料采购方针的转变,狠抓各个流程的规范管理。通过原料的稳定、上料的改进、炉前的规范、操作制度的统一、对炉况细微变化的分析、对高炉操作细微调节理念的转变,4#高炉各项经济技术指标取得了长足的进步,各项主要指标均创历史最好水平。并保持了长时间的稳定顺行。当然,也有许多仍然值得我们关注并努力改进的地方。如煤比总体还是偏低,燃料比还有下降空间等。还需要我们炼铁人不断努力。

(责任编辑:zgltw)