-

李小丽,金勇成

(鞍钢股份有限公司炼铁总厂,辽宁鞍山 114021)

摘 要 半干法脱硫工艺从 2000 年以来已成为火电机组、烧结烟气脱硫的主导方向,脱硫灰的利用问题已经制约半干法脱硫工艺的使用及推广。本篇文章介绍了鞍钢炼铁总厂旋转喷雾半干法烧结脱硫工艺(SDA)脱硫灰的产生、特性以及污染现状,总结了当前国内外对脱硫灰综合利用的现状和利用过程中存在的问题,提出了烧结脱硫灰加配烧结的新途径,从而使之变废为宝,并降低烧结成本。

关键词 半干法,烧结,脱硫灰,回配烧结

1 引言

由于半干法脱硫工艺具有工艺简单、投资低、占地小、耗水少、设备腐蚀性小、无废水产生、运行稳定等优点,很好地克服湿法脱硫工艺的一些问题和不足,半干法脱硫工艺从 2000 年以来成为烧结烟气脱硫的主导方向。随着半干法烟气脱硫项目的陆续投产,同时也带来产生大量的脱硫灰的综合利用问题,脱硫灰的利用已经制约半干法脱硫工艺使用及推广,更是当前环保检查关注的重点。

国内采用旋转喷雾半干法(SDA)脱硫工艺的烧结机有 70 多套,鞍钢炼铁总厂就有 6 套。每套脱硫灰产生量在 30~50t 不等,外观呈白色粉末状,脱硫灰主要矿物组成为 Ca SO3、Ca(OH)2、Ca CO3及少量的Ca SO4和一定量的氯离子,脱硫灰的处理难度很大,其原因在于其成分复杂、波动大,且含有比较高的 Ca SO3和氯离子对建筑材料的稳定性造成影响;同时其粒度细,密度低,给运输和储存带来很大不便。

脱硫系统原设计脱硫灰用做水泥添加剂回收,但由于脱硫灰中氯离子含量高,试验水泥中脱硫灰最高仅能配比 1%,目前脱硫灰没能实现循环利用。 为了减少或消除脱硫灰外排,降低二次污染和达到废弃物循环使用,鞍钢炼铁总厂研究将脱硫灰配入烧结混料中,通过在烧结生产进行脱硫灰替代部分生石灰试验,利用烧结生产达到脱硫灰的循环利用,可以获得良好的经济效益和社会效益。

2 脱硫灰的特性

2.1 半干法脱硫灰的产生

旋转喷雾半干法(SDA)脱硫工艺是烧结烟气与经过雾化的石灰浆液在脱硫塔中发生物理化学反应达到脱硫的目的,烧结烟气中含有的 SO2大部分被吸收除去,雾化的石灰浆液滴和 SO2反应后被蒸干,大量细小的干燥颗粒物随烟气由脱硫塔进入布袋除尘器被捕集,脱硫塔下也有部分脱硫灰。

石灰浆液与 SO2反应生成固态的钙式化合物,因此其混合物的成分有 Ca SO3、Ca SO4、Ca CO3以及 Ca O等。脱硫产物中的含硫物相既有 Ca SO4也有 Ca SO3,另外还有一部分未完全反应的游离 Ca O;而在喷雾干燥的半干法低温脱硫工艺中,脱硫产物中的含硫物相似以 Ca SO3为主,Ca SO4含量很少,未完全反应的钙元素一般以 Ca(OH)2的形式存在。

2.2 脱硫灰的理化特性

半干法烧结烟气脱硫灰的外观是一种白色的粉末。脱硫灰的容积密度 0.55~1.0t/m3,真密度 2.25~2.69t/m3。通过 SEM 图可得知烧结烟气脱硫灰的颗粒不规则,呈多孔状颗粒,表面光滑,结构疏松。

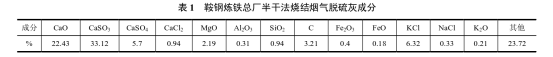

由表 1 可以看出,烧结烟气脱硫灰中 Ca O、Ca SO3、Ca SO4的质量分数较高,分别 24.43%、33.12%、5.7%,为高钙、高硫型脱硫灰;KCl 的质量分数高达 6.32%,脱硫灰中 Cl 含量非常高。

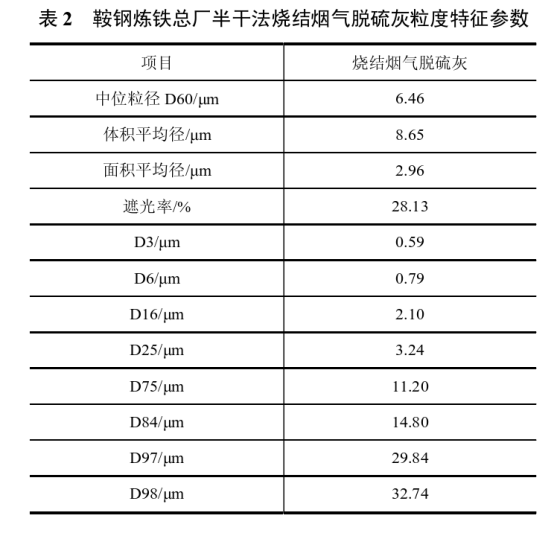

分析结果显示烧结烟气脱硫灰的中位径为 6.46μm,颗粒较细;80.1%的颗粒粒径分布在 0.6~15μm 之间,颗粒比表面积大,粒径分布比较均匀。

3 脱硫灰的污染现状

2005 年底,我国约有 53GW 的火电机组安装了烟气脱硫设施,产生的脱硫副产物达 650 万吨/年。到 2010年国内有 200GW 的火电机组安装烟气脱硫装置,产生的脱硫副产物将达 4000 万吨/年;到 2020 年这些数据将分别达到 530GW 和 9000 万吨/年。到 2010 年我国钢产量将达到 5.0 亿吨以上,铁产量达 4.8 亿吨。按照我国目前的炉料情况进行测算,烧结矿将需要 6.12 亿吨。如果以 2004 年吨烧结矿排放的 SO2标准进行测算(1.16kg SO2/t 烧结矿),在不采取新的脱硫措施情况下,2010 年烧结工序排放 SO2将达到 709920t。若其中 50%采用干法/半干法脱硫,脱硫副产物的年产量也将达到75 万吨以上,脱硫灰将成为既高炉渣和钢渣之后钢铁行业的第三大固体废弃物。

鞍钢本部 6 台烧结机采用 SDA 旋转喷雾干燥法对烧结烟气进行脱硫,每年产生约 8 万吨脱硫灰,由于脱硫工艺的局限性和烧结生产工艺的影响,脱硫灰中成分比较复杂,烟气中的 SO2和石灰浆液反应产生的脱硫灰主要以不稳定的 Ca SO3存在,同时由于脱硫灰的 Cl 离子含量比较高,影响脱硫灰的综合利用,所以脱硫系统从投入运行到现在脱硫灰一直没用一种合适的处理方法。

由于脱硫灰性质不稳定,如果任意堆放,不仅占用大量土地,造成地下水污染,由于其密度较小,质量较轻,一经风吹,便会到处飞扬,污染空气;同时由于其中含有大量的亚硫酸钙、氯离子,会造成二次污染。

4 目前脱硫灰综合利用途径

随着半干法脱硫技术的发展及推广使用,脱硫灰产生量和所占比例会越来越高。目前国内外主要研究电厂脱硫灰综合利用情况,电厂脱硫灰在不同的领域大部分已得到利用,而且应用领域越来越广。而对于烧结烟气脱硫灰的综合利用研究较少,加之烧结烟气的性质不稳定,产生的脱硫灰成分也比较复杂,因此能够形成工业应用的几乎没有。当前国内外对烧结脱硫灰的利用研究有以下几个方面。

4.1 脱硫灰用于矿渣微粉添加剂

脱硫灰用作复合矿渣微粉,掺杂在水泥原材料中。掺入量不超过 3%时,水泥胶砂试块强度影响不大,对照国家标准,掺入副产物的矿渣微粉的密度、流动度比、含水量、三氧化硫、氯离子、烧失量、放射性及水化热等指标均符合国标要求,比表面积也均符合 S95 级别矿渣微粉要求的 400m2/kg 以上的较好水平,28天活性指数符合要求。经过压蒸后没有裂纹,安定性也没有收到影响,在掺入量比较小的时候,脱硫副产物不会影响矿渣微粉的性能。

4.2 制作免烧砖

脱硫灰与粉煤灰、建筑垃圾等固废,制作免烧压蒸砖,由于脱硫副产物 Ca SO3含量在 25%~35%,会对砖的稳定性有影响,当掺量达到 10%和 15%时,强度较掺量为 5%时明显下降,7 天抗压强度急剧下降到6.9MPa 和 7.6MPa;28 天强度下降到 13.6MPa 和 15.4MPa,28 天抗折强度下降到 2.4MPa 和 2.5MPa,但均满足国家标准合格品 MU10 要求,掺量不超过 10%时,达到优等品 MU15 要求。从安定性来看,免烧砖压蒸后依旧完好,没有出现膨胀,掉角等现象。

上述两种方式的用量都非常小。如做水泥添加剂回收,但由于脱硫灰中氯离子含量高,试验水泥中脱硫灰最高仅能配比 1%,用量更是微乎其微。

5 烧结脱硫灰用于烧结回用

5.1 试验方案

研究将脱硫灰配入烧结混料中,通过在烧结生产进行脱硫灰替代部分生石灰试验,利用烧结生产达到脱硫灰的循环利用。

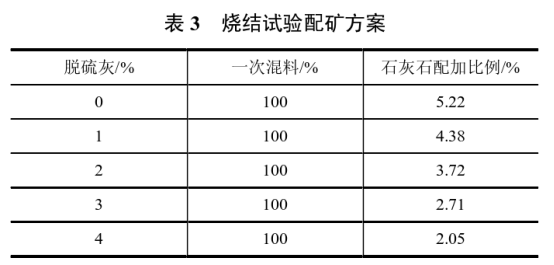

鞍钢炼铁总厂在 1 台 328m2烧结机生产原料配比为依据,脱硫灰取自脱硫塔。在烧结混合料中配入 1%、2%、3%、4%的脱硫灰配比,用以代替石灰石。烧结矿设计碱度 2.0,Mg O 含量 1.75%,生石灰配比 5%。烧结试验配矿方案见表 3。

5.2 试验结果与分析

5.2.1 配加脱硫灰对烧结主要技术指标的影响

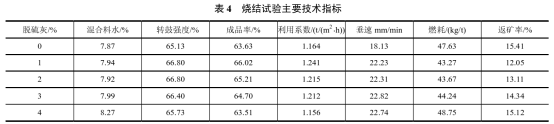

配加脱硫灰对烧结各项指标的影响见表 4。

(1)转鼓强度:在混合料水分接近的条件下,配加脱硫灰后,转鼓强度提高,在超过 2%后,略有下降,在配加比例达到 4%时,仍比基准高 0.6 个百分点。

(2)成品率:配加脱硫灰后,成品率提高,在超过 1%后,逐渐下降,在脱硫灰配加比例在 4%时,成品率低于基准值。

(3)利用系数:配加脱硫灰后,利用系数提高,超过 1%后,逐渐下降,在超过 3%后,下降明显。

(4)垂直燃烧速度:配加脱硫灰后,在同样的燃料配比下,随着脱硫灰配比的提高,燃烧速度提高。

(5)固体燃耗:在同样的燃料配比下,随着脱硫灰配比的提高,烧结废气温度(终点温度)下降。

(6)返矿率:配加脱硫灰后返矿率下降明显,从烧结技术指标看,在脱硫灰配比不超过 4%时,脱硫灰的配加对烧结有利,最佳配比范围在 1%~2%。

5.2.2 配加脱硫灰对混合料粒度组成的影响

由于脱硫灰的特性,其粒度细,密度小,分散性好,与生石灰一样都有良好的制粒特性。

从混合料粒度组成分析,1~5mm 的合理粒级在脱硫灰配比 1%左右时与基准值相当,随着脱硫灰配比继

续增加,1~5mm 的粒级明显下降,但>5mm 的粒级显著增加,<1mm 的粒级下降,致使烧结料层透气性

变好,这也是垂直燃烧速度提高的主要原因。

可见配加脱硫灰可以增大混合料中颗粒的粒径,尤其当精矿配比较高时,可以改善混合料的制粒特性。

5.2.3 配加脱硫灰对烧结矿粒度组成的影响从烧结矿的粒度组成分析,配加脱硫灰后,烧结矿 10~40mm 的合理粒级显著提高,在脱硫灰配加比例 1%左右时,提高了 16.73 个百分点。同时<5mm 的粉末下降,平均都比基准低 6 个百分点以上。可见配加脱硫灰对改善成品烧结矿的粒度组成有利。

5.2.4 配加脱硫灰对烧结矿化学成分的影响 由于实验室烧结杯试验的局限性,现场取的一次混合料成分存在波动,通过烧结杯得到的成品烧结矿受一次混合料里杂料等因素的影响很难判断出全铁成分的变化趋势。

实验结果:

(1)脱硫灰粒度细,密度轻,极易随风飘散,需提前充分打水润湿,否则不易粘附于铁矿颗粒,容易被抽风抽走;

(2)用脱硫灰代替部分石灰石后,烧结矿混合料成球性能提高,制粒性增强;

(3)用脱硫灰代替部分石灰石后,烧结转鼓强度提高,成品率增加,利用系数提高,垂速增大,燃耗降

低,返矿率下降,但脱硫灰配加超过 4%后,各项指标下降;

(4)配加脱硫灰后,成品烧结矿粒度组成显著改善,小于 5mm 的粉末下降;

(5)配加脱硫灰后,烧结矿中残留 S 含量增加,生产 1t 烧结矿进入烟气中的 S 成倍增加;

(6)配加脱硫灰后,成品矿的全铁变化规律有待工业生产验证。

6 半干法脱硫灰应用展望

根据鞍钢炼铁总厂脱硫灰回用烧结实验室研究结果,用脱硫灰代替部分石灰石对烧结有益,脱硫灰的最佳配加范围为 1%~2%,但进入烟气中的硫成倍增加,加重了脱硫工艺系统的脱硫负荷。鞍钢炼铁总厂计划采用两套活性炭改造旋转喷雾半干法脱硫工艺,实现旋转喷雾半干法脱硫工艺所产生脱硫灰的综合利用。

7 参考文献

[1] 孙鹏辉, 宋存义, 等. 半干法烧结烟气脱硫灰综合利用研究进展[J]. 冶金之家, 2014. 03.

[2] 宋伟明. 钢铁联合企业控制二氧化硫污染的讨论[J]. 钢铁, 1999, 34(7): 66-69.

[3] 卞京凤, 郭斌. 半干法循环流化床脱硫副产物的综合利用[J]. 河北工业科技, 2009. 01.

[4] 姚建可. 亚硫酸钙在水泥水化过程中的作用机制研究[D]. 杭州: 浙江大学, 2002.

[5] 陈袁魁, 包正宇, 龙世宗, 等. 高钙脱硫灰渣用作水泥原料的研究[J]. 水泥工程, 2006, (4): 10-12, 19.

(责任编辑:zgltw)