-

康允1 胡兴康2 高文辉1

(1.玉钢炼铁厂;2.昆钢技术中心)

摘 要 玉钢1 080 m³高炉通过设备改造、热风管道修复、新建4#热风炉、提高烧煤气热值、进行风温攻关等一系列措施进行风温攻关,高炉风温得到大幅度提高。风温从1 171 ℃上升至1 230 ℃,为节能降耗及高炉钒钛矿冶炼奠定了良好的基础。

关键词 高炉 热风炉 风温 措施

1 前言

提高高炉热风温度在炼铁生产中起着重要的作用。首先,高炉冶炼需要消耗较大的热量,大约20~30 %的热量是由热风带入的。在单位生铁的热收入不变的情况下,采取提高风温的方法能有效增加热量,代替部分焦炭在风口前燃烧所产生的热量,风口前燃烧所用的焦碳减少了,可以大幅度降低焦比。其次,提高风温能够有效弥补由于煤粉喷吹造成的炉缸温度下降,提高煤粉量。因此高风温可以减少焦炭用量,提高煤粉喷吹量,增加产量,促进高炉稳顺运行,改进高炉冶炼工艺。

玉钢3#高炉所配卡卢金顶燃式热风炉,其工艺采用高炉煤气掺烧高发热值转炉煤气,空气、煤气双预热,废气余热回收利用等技术,具有结构简单、燃烧效率高、蓄热能力强、温度分布比较均匀、热工特性良好、送风风温高等优点,最高送风风温可达1 250 ℃。在生产过程中,热风炉热风管道在高风压、高富氧、高温气流的不断冲刷及2012年8月13日至2012年12月24日期间停炉处理炉缸,热风炉被迫凉炉,耐火材料高温蠕变,热风管道的热风出口及三岔口部位,出现砖衬变形、掉砖、甚至垮塌等现象,造成热风管网产生窜风漏气、局部过热、发红等隐患,现送风风温仅有1 171 ℃,因此提高风温对炼铁厂降本增效有重要的意义。

2 基本概况

2.1热风炉的基本工作原理

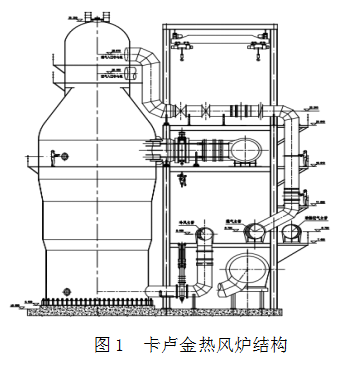

卡卢金顶燃式热风炉是20世纪70年代苏联全苏冶金热工研究院开发的一种顶燃式热风炉。结构形式见图1。

基本工作原理是:高炉、转炉混合煤气和助燃空气经预热器预热后温度达到约180 ℃,预热后的煤气和助燃空气通过环道内侧喷射孔进入燃烧室混合燃烧,产生的废气通过三十七孔蜂窝格子砖被吸收热量后排到烟道再次进行余热回收,大气空气经轴流风机送入底部冷风入口,再经格子砖加热成为1 000 ℃以上的热风通过热风管道送高炉进行冶炼。

2.2 玉钢1 080 m3高炉热风炉现状

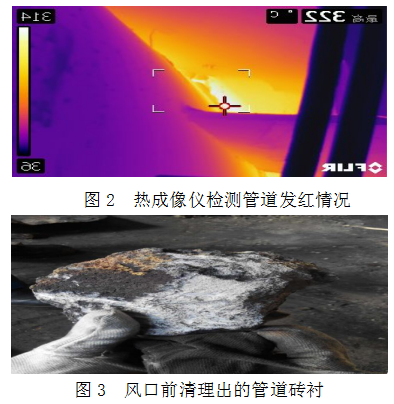

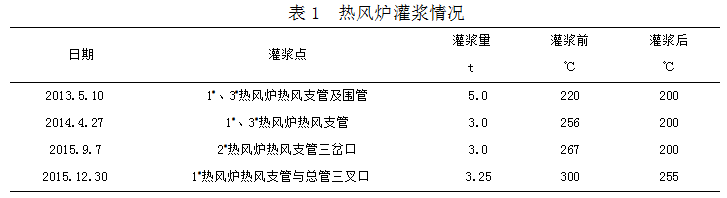

玉钢1 080 m³高炉采用卡卢金顶燃式热风炉,自2011年3月6日点火烘炉后,至今已有8年多的时间。随着高炉冶炼强度的不断提高,高炉风温逐步提高到1 210 ℃,但在整个风温提升过程中,热风炉系统由于在使用过程中不断受到高温气流的猛烈冲刷,炉衬已经被严重损毁,发生渣化、破裂、掉砖、烧塌等不良现象。通过手持测温仪及热成像仪跟踪检测,送风支管及总管管道接头处表皮温度上升较快,最高时达到285 ℃;另外热风出口温度也较高,尤其3#热风炉最严重,其热风出口温度高达350 ℃。同时在高炉送风系统中由于管道内衬砖出现部分脱落卡塞风口等现象,严重影响热风炉送风的安全。管道发红见图2,砖衬脱落情况见图3。

3 高炉风温低的主要原因

3.1 设备老化

如前所述,玉钢1 080 m³高炉投产以来,长期在高风压、高富氧、高温气流的不断冲刷下,热风管道的热风出口及三岔口部位出现砖衬变形、掉砖、甚至垮塌,造成热风管网产生窜风漏气、局部过热、发红等隐患,导致高炉频繁休风处理,打破高炉稳定顺行周期,导致高炉技术经济指标下降。另外热风炉脱落的砖衬被热风带入到送风管道,易卡在送风支管及风口吹管内,导致风口出现圆周工作不均匀,严重影响炉况的稳定顺行。

3.2 高炉煤气热值降低

随着高炉冶炼强度的增加,焦比下降、富氧率上升等原因,高炉煤气热值降低,高炉煤气主要成分为: CO, C02, N2、H2、CH4等,其中可燃成分CO含量约占25 %左右,H2、CH4的含量很少,CO2, N2的含量分别占15 %,55 %,热值仅为3 500 KJ/m3左右。高炉煤气热值降低后,热风炉烧炉困难,顶温温度难以加热到所需温度。

3.3 职工操作技能参差不齐,技术有待提高

热风炉工操作调节不统一,操作规程不完善。由于每个操作工的操作调节手段不尽相同,在交接班的过程中,新接班的操作工依照自己的习惯对煤气和空气调节阀的开度重新调整,导致热风炉拱顶温度产生波动。烧炉方法、技术水平参差不齐,对热风炉的工艺特性和参数了解不够。在现场检查指导过程中,发现了下列热风炉操作中的一些问题:

(1)煤气压力出现波动时,手动调节不及时导致拱顶温度波动。

(2)空气阀的开度大导致空燃比过高拱顶温度达不到所需要求。

(3)废气温度上升速率控制不好,在操作时只注意了拱顶温度的调节,未控制好废气温度上升速度,导致废气温度上升过快提前进入焖炉。

4 提高高炉风温的措施及其成效

提高风温是管理水平和技术改善相结合的综合结果,一是通过设备改造使热风炉具备持续稳定的提供高风温的能力,二是通过接入转炉煤气解决烧炉煤气热值低的问题,三是对管道及送风支管进行修复,具备接受高风温条件。1 080 m³高炉使用的卡卢金热风炉设计拱顶温度可以达到1 400 ℃,送风温度达到1 230 ℃。正常生产中能满足上述条件。因此通过热风炉系统技改项目实施新增4#热风炉,可实现在不影响生产的前提下,逐一对单一有隐患的热风炉进行轮换凉炉处理;同时热风炉还可实现两烧两送,三烧一送等多种送风模式,确保送风风温达到1 230 ℃。

4.1 提高热风炉的送风能力

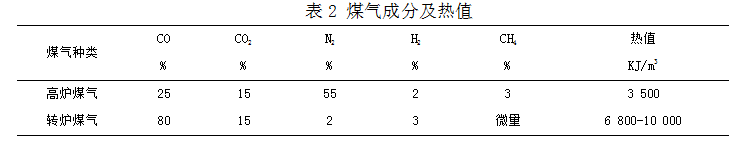

由于热风炉管道耐材出现脱落,三岔口部位出现异常升高发红等现象,存在重大安全生产隐患,炼铁厂结合实际生产不断摸索制定处理的预防措施和可行性应急预案。通过年检对热风总管及支管进行了修复。

(1)成立攻关小组,修复送风管道:在持续跟踪、测量、统计热风管道局部高温点的同时,制定可行措施。利用计划检修的时间,进行支模、浇筑处理,消除隐患;对隐患较大的3#热风炉热风出口、热风支管等部位组合砖垮砖区域采用刚玉质钢纤维进行支模浇注。

具体操作方法为:将标记点割开检查砖衬是否脱落,将脱落松动及掉落在热风管道内砖衬清理出来,采用薄钢板做圆弧状模具支撑垮塌处,内弧钢板与砖衬的缝隙采用石棉垫填满,将刚玉质钢纤维浇注料搅拌均匀后浇注在钢模上,浇筑时应略低于管壁内表面,以便将热风管的上截面进行焊接,中间的空隙可在焊接的管壁上进行开孔灌浆。通过对垮塌部位进行重新浇筑或局部高温区域少量灌浆填塞缝隙,有效降低热风管道温度避免了热风管道烧穿等恶性事故的发生,灌浆情况见表1。

(2)确定提高风温方案进行热风炉系统技改:由于1 080 m³高炉原先只有三座热风炉,若将有问题的热风炉及其送风支路脱出处理,剩余两座热风炉只能采用一烧一送,风温仅能维持在900 ℃,高炉只能被迫退负荷、降风温;若仅采用临时灌浆修补处理措施,则脱落的砖衬缺乏稳固的支撑点,灌浆料随送风时间的延长会出现松动及垮塌,热风管道局部温度高的问题难以根本性的解决。综合上述分析将高炉新增4#热风炉纳入热风炉系统提高风温技改可行性方案,通过热风炉系统技改项目的实施及投产使用后,在不影响生产的前提下,可实现逐一对单一有隐患的热风炉进行轮换凉炉处理。并且通过优化热风炉操作,可实现两烧两送,三烧一送等多种送风模式,送风风温达到1 230 ℃。

4.2改造煤气管网掺烧转炉煤气

高炉煤气主要成分为:CO、C02、N2、H2、CH4等,热值仅为3 500 KJ/m3左右。转炉煤气CO含量80 %左右,另外含有C02约15 %以及微量氮、氢等,热值 6 800~10 000 KJ /m3。高炉煤气和转炉煤气成分及热值对比见表2。

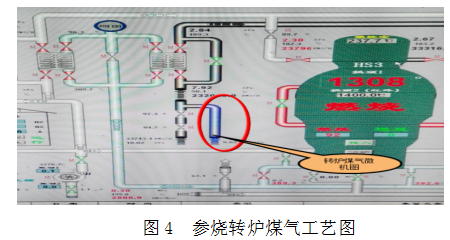

根据炼铁厂现场实际情况,对热风炉烧炉用煤气管路进行改造,利用炼钢剩余的转炉煤气与高炉煤气混合成高热值的混合煤气在初期采用快速烧炉法,争取在15 min内把顶温烧至拱顶温度1 350 ℃,此后一直保持此温度进行蓄热直至换炉。混合煤气热值较高炉煤气高,能快速有效的提高热风拱顶温度至1 350 ℃左右,保证了送风温度达到1 230 ℃。具体工艺管道改造情况:① 将转炉煤气管道搭接在热风炉烧炉煤气管网,搭接工艺位置如图4。② 将改造后的转炉煤气调节阀阀设计添加在热风炉操作画面进行微机控制。③ 控制转炉煤气调节阀增加转炉煤气混入高炉煤气进行烧炉。

4.3 提高助燃空气和煤气预热后温度

通过对热风炉烧炉空气、煤气预热温度进行统计分析,烧炉用的助燃空气和煤气预热后温度均在140 ℃左右;热风炉产生废气温度在400 ℃左右,通过预热系统预热烧炉煤气、空气后废气温度仍有260 ℃左右;而同行业卡卢金热风炉废气预热后温度为180~200 ℃。按照理论上烧炉煤气、空气提高50 ℃计算,热风拱顶温度可上升30 ℃左右,送风温度上升10 ℃左右。经检查,热风炉的空气、煤气预热系统未能按需求调整旁通管路的废气流量,导致预热系统不能有效的利用废气温度预热烧炉空气、煤气。因此对热风炉的空气、煤气预热系统存在旁通管路进行了如下改造:

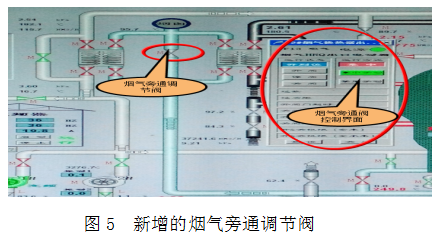

(1)在废气旁通管路增加烟气旁通调节阀,新增的烟气旁通调节阀如图5所示。

(2)将增加的废气调节阀设计添加在热风炉操作画面进行微机控制。在热风炉计算机画面添加废气旁通调节阀,通过调节废气开度控制进入预热器的废气量,以保证烧炉空气、煤气的预热温度达到180 ℃左右。

通过增加的废气调节阀控制预热空气、煤气预热器的废气量,使通过煤气、空气预热系统的废气量增加,将烧炉空气、煤气预热温度由140 ℃左右提高至190 ℃左右。热风炉拱顶温度由1 300 ℃提高至1 350 ℃;送风温度由1 171 ℃提高至1 230 ℃, 最终达到提高送风温度的目的。

4.4全面提高操作技能

定期开展岗位技术练兵加强内部人员管理,实行设备包机制度、增强生产班组相关人员的设备意识,充分保证热风炉设备的正常运行,为提高风温创造设备条件。针对烧炉方法不规范,通过培训要求热风炉工的操作统一按照卡卢金公司提供的技术要求进行烧炉。特别是在三座热风炉运行时统一采用两烧一送快速烧炉的方法,每座热风炉送风时间为45 min,换炉时间为15 min。

4.5成效

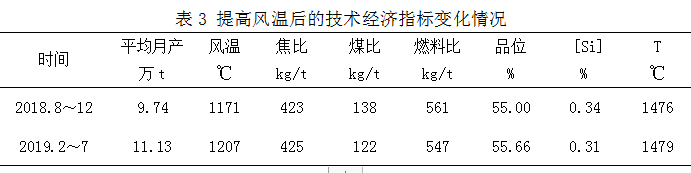

玉钢1 080 m³高炉热风炉系统通过以上一系列措施进行风温攻关,热风温度得到大幅提高。各项经济技术指标得到改善,高炉具体技术指标情况如表3所示。特别是4#热风炉投入使用后平均风温由原来的1 171 ℃逐步加至1 230 ℃,风压由2018年的0.302 MPa提高至0.327 MPa,顶压由2018年的0.154 MPa提高至0.170 MPa,富氧率由2018年的3.48 %提高至4.78 %;从表3可看出,在相关措施实施后,换算后月产量由9.74万t提高至11.13万t,2019年2~7月的燃料比由561 kg/t降低至546 kg/t,高炉取得了较好的增产降耗冶炼效果。

.

.5 结语

玉钢1 080 m³高炉因设备老化、高炉煤气热值降低、职工操作技能参差不齐,导致送风风温不足,通过设备改造、热风管道修复、新建4#热风炉及提高操作水平等,效果明显,风温由原来的1 171 ℃提高至1 230 ℃,热风炉系统满足了高水平安全生产需要,为高炉采取提高风压、增加风量及增加富氧量,进一步提高冶炼强度提供了保障。

6 参考文献

1. 周传典.高炉炼铁生产技术手册[M].冶金工业出版社.2003年

2. 任贵义.炼铁学[M].冶金工业出版社 2004年

3. 张家驹.铁冶金学[M].东北工学院出版社 1987年

4. 王莜留.钢铁冶金学[M].冶金工业出版社2000年

(责任编辑:zgltw)