-

车奎生

摘 要 沙钢9号高炉由于进风面积过大和长期控风放边操作,中心气流堵塞无法正常排锌,在锌负荷急剧升高并持续四个月后,炉况顺行变差,降料面发现炉身中上部形成多处大面积环形炉瘤,公司采取了笔者独创的“利用气流热应力急剧变化,快速处理炉身中上部结厚技术”。实践表明,在使用该创新技术一周后高炉炉况转顺且炉瘤脱落,技术经济指标持续提高,二周之后,高炉生铁日产量达2850t,创开炉以来最高记录,值得广大炼铁工作者借鉴、探索和丰富完善。

关键词 锌负荷;结瘤;风量;气流;大矿批

1. 前言

沙钢9高炉于2017年进行了扩容大修,其炉容有由500m3扩大到670m3。大修结束开炉后,炉况整体表现较好,日产量在2650t/d左右,煤比165kg/t,燃料比535kg/t,从各项生产指标分析来看,其表现较国内同级别高炉存在一定差距。一段时间后,锌负荷急剧升高,炉况顺行变差,降料面发现炉身中上部形成多处大面积环形炉瘤。

2. 结厚及结瘤原因分析

分析炉墙中上部结厚和炉缸中心堆积原因,主要有以下几方面:

(1)风口面积0.179m2,明显过大,正常情况下580~700m3高炉进风面积0.155~0.165比较合适,进风面积过大导致风速动能不足,料柱吹不活,炉缸中心易形成渣焦死料堆;

(2)操作上,长期采取小布料角度负角差发展边缘,并控制低压差和小风量操作,在开炉第一年炉况顺行较好、炉缸比较活跃的前提下,没有采取有利于活跃炉缸和维持合理操作炉型的强化冶炼和适当抑制边缘煤气流、坚决打通中心的积极有效手段,再加上风口进风面积选择过大,导致风速动能严重不足,边缘长期存在局部管道气流,是造成炉缸堆积炉身中上部结厚或结瘤的主要原因;此外,炉况顺行差,频繁崩塌料,炉温碱度波动大的高炉,短时间就容易造成炉身中上部炉墙结厚或者结瘤。

(3)受环保因素影响,2018年8月至2019年3月,选用的原燃料质量差,入炉粉末增加,配加含锌高的转炉污泥和电炉除尘灰、烧结电除尘灰,导致高炉入炉致锌负荷大幅度升高,2018年8月至12月,高炉入炉锌负荷1.5%~2.1kg/t,2019年2月高炉入炉锌负荷最高达到3.8kg/t,在中心气流堵塞无法正常排锌的情况下,锌的氧化物伴随着煤气流,在上升过程中结合部分滴落带和软熔带中熔融的渣铁粘接到炉墙,导致炉身中上部结厚或者结瘤。

3. 高炉状况分析

(1)高炉失常炉况

在运用创新技术前,高炉压力压差大幅度升高,局部边缘管道气流和崩塌料频繁,不得不大量减风维持基本顺行,风量从正常炉况的2280m3/min降低到1800m3/min,富氧从6500m3/h,降低到3000m3/h,煤比从165kg/t降低到120kg/t,日产从2650t降低到1900t。

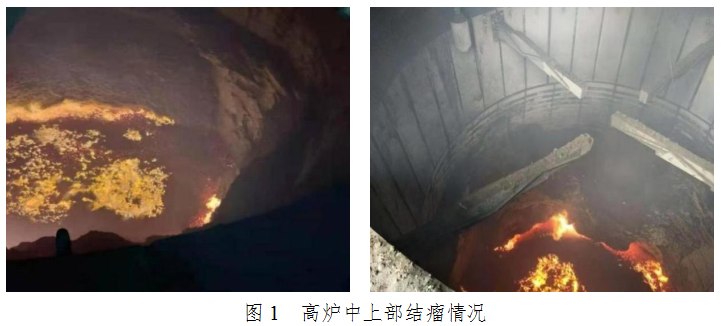

(2)高炉炉身中上部结瘤情况

2019年2月下旬,利用计划检修契机,将高炉料面降到料线12m,检查炉身结厚具体程度,发现炉身中上部形成多处大面积环形瘤,具体见图1

4. 处理技术分析与运用实践

2019年2月下旬,发现炉身中上部存在多处环形炉瘤后,炼铁厂第一时间上报公司,公司决定于2019年3月下旬开启结瘤处置工作。并由笔者接手9号高炉操作调整,全权负责失常炉况恢复和炉身中上部炉瘤处理。

4.1结厚及结瘤处理技术分析

炉身中上部炉墙结厚或者结瘤难以处理的主要原因是其位置过高,热气流在上升过程中温度逐步降低,到达炉身中上部后,其携带的热量和温度已经无法达到热气流冲刷炉墙的作用,因此很多高炉只有利用计划检修降料面,对裸露的炉墙粘接物,采用机械捅打的物理方法促使其脱落,严重的需要炸瘤。

物理捅打不彻底,残留的粘接物或者瘤根,复风以后很容易重新长大;炸瘤由于政府部门管控力度大,联系手续繁琐,加之现代高炉都没有预留炸瘤孔,操作难度大,代价巨大。一些传统处理技术分析如下:

(1)传统处理技术分析

①炉墙轻微结厚

可采用“以发展边缘气流为主,兼顾中心气流的里外挡矿焦、矿石窄平台布料矩阵”利用热气流冲刷炉墙,小矿批快料速摩擦炉墙,结合大风量高动能和渣铁充足的物理热,良好的流动性活跃炉缸,维持3~5天的顺行就能够达到治理的目的。

②最严重的炉况失常

炉墙严重结厚和炉缸堆积伴随着料柱透气性差,高炉已经没有最起码得基本顺行,这时候必须采取最强烈发展边缘的倒同装矩阵与集中中心加焦带锰矿萤石处理炉缸中心堆积相结合,才能在短期将炉况恢复正常。

其中,倒同装综合洗炉技术,需要停止富氧喷煤,短期之内焦比大幅度升高,而且炉况处理完毕,倒同装过渡正常分装矩阵和负荷,不仅需要大方向掌控能力,更需要细节调控水平,不是一般炼铁工作者所能完全掌握的,属于超常规处理技术。

(2)创新技术介绍

笔者探索在上述两大类处理方法中寻求一种既比常规处理技术快又比超常规技术温和并且产量和焦比损失小的新技术,即在正常喷煤富氧,不降低产量,不提炉温,不降低炉渣碱度,不加洗炉熔剂的前提下,尽快消除炉身中上部结厚或者结瘤,促使炉况快速恢复正常。

炉身中上部炉墙结厚或者结瘤,尽管利用热气流冲刷难以奏效,但是这些粘接物或者炉瘤,都属于渣质瘤、粉质瘤、碱性瘤、锌质瘤,牢固性都比较差,高炉坐料或者产生管道塌料都有可能促使粘接物或者炉瘤脱落,这都是瞬间气流热应力的急剧变化造成的。

在确保炉况基本顺行的前提下,反向思维,通过制造气流热应力的急剧变化,或者是人为的产生可控制的上部管道气流,连续不断冲击松动粘接物根部或者瘤根,再与大矿石角度上压相结合,促使粘接物和炉瘤快速脱落。

4.2 新处理技术运用实践

要想实现上述思路和技术,必须对症下药,针对炉身中上部结瘤或者结厚,有针对性的采取行之有效的技术措施。

(1)实践操作

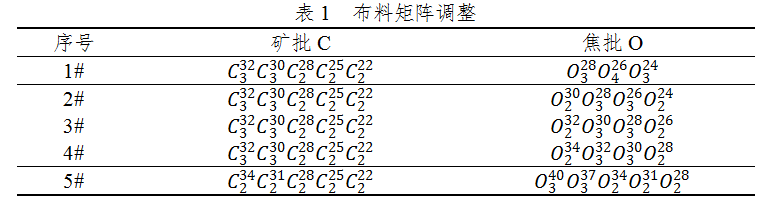

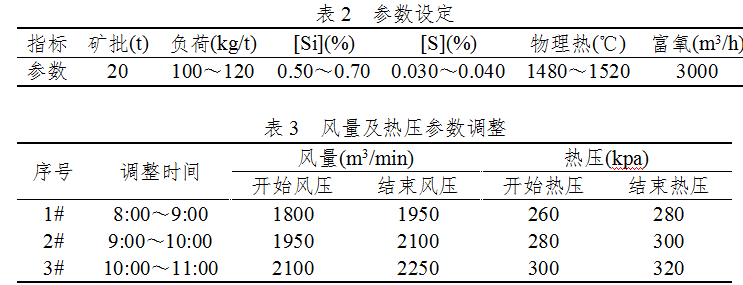

从2019年3月1日8:00时开始实施创新技术,布料矩阵采取确保顺行并有利于快速加风的以发展边缘煤气流为主,兼顾中心煤气流的小矿角窄矿带两头挡矿焦模式,结合实际,对布料矩阵调整如下,见表1。

①1#矩阵参数调整

设定1#矩阵所对应的参数如下表2所示,风量及热压参数调整如表3所示。此后,需稳定风量和焦炭布料矩阵,快速扩大矿石布料角度,同步拓宽矿石布料平台宽度,快速上压中上部粘接物和炉瘤上部。

②2#~4#矩阵参数调整

此阶段,压力压差逐步升高,压差155kpa,热压330kpa,快速减风30kpa,产生管道塌料,顶压瞬间升高15kpa,料线1.4m塌到3.5m,矩阵马上回到1#矩阵,每批带底焦500kg,赶上料线为止,然后逐步将风量加全。

不断重复上述“矩阵放压结合,风量加减结合,人为制造可控制的小管道气流和塌料,利用气流热应力急剧变化,粘接物和炉瘤快速脱落”,持续约一周时间。

③5#矩阵参数调整

第二周,炉瘤脱落后的操作和矩阵调整,逐步扩大矿石和焦炭角度抑制边缘,逐步拓宽矿焦布料平台的宽度改善煤气利用,坚决打通中心气流,确保气流排锌效果。

(2)技术效益及评述

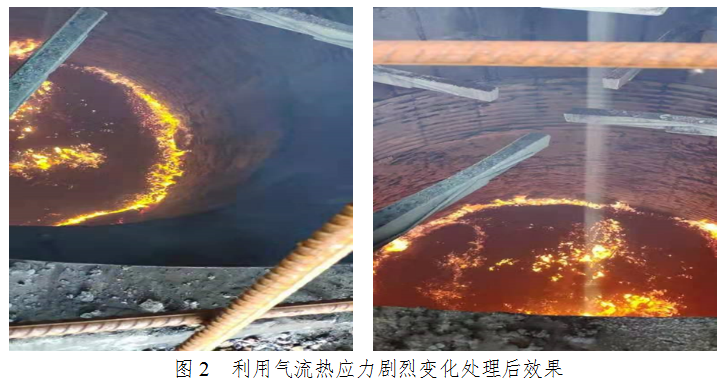

通过一周的操作调整,管道塌料逐步减少到杜绝,透气性指数逐步升高,日产从1900t提高到2500t,燃料比从590kg/t逐步降低到550kg/t,证明炉身中上部炉瘤完全脱落。第二周,富氧逐步提高到6500m3/h,日产逐步提高到2750t左右,最高日产达到2852t,创开炉一年多日产最高记录,煤比逐步提高到165kg/t,燃料比逐步降低到510kg/t左右。

3月下旬,公司和铁厂决定利用计划检修机会,降低料线到10m,检查炉瘤处理效果,利用气流热应力剧烈变化处理后裸露的炉身中上部炉墙图片如下图2所示,从图中看,处理效果达到预期,有效节省炸熘成本,方法切实可行。

5.结论

采用“利用气流热应力急剧变化,快速处理炉身中上部结厚”技术,通过风量快速加减和矩阵快速放压放相结合,有效排除了长期以来影响沙钢9号高炉稳顺操作的不良因素,成功处理了炉身中上部炉墙结厚和结瘤难题。综上所述,本次对炉身中上部结瘤处理有以下几个特点。

(1)通过对该技术的应用有效规避了传统技术的不足。既是逆向思维方式的成功案例,也是高炉炉身中上部炉墙结厚和结瘤处理技术的重大突破;

(2)该技术具有不提炉温、不降碱度、不加熔剂,正常喷煤、富氧,快速的优势。同时避免了降料线休风机械捅砸和炸药炸瘤的风险;

(3)为企业节约了炸瘤操作所带来的人力、物力、财力成本。

(责任编辑:zgltw)