-

杨康 朱兰云

(红河钢铁有限公司 云南 蒙自 661100)

摘 要 本文对红钢1350m3高炉炉墙结厚的原因和处理过程、效果进行了总结、分析。受外部条件变化影响,红钢1350m3高炉发生了炉身中上部炉墙结厚。本文从原燃料条件、操作制度、生产过程等各方面进行详细比较分析找出了本次特殊炉况发生的主因和诱因,通过采取大幅度退焦炭负荷、连续添加紧急空焦、提高燃料比与炉温、提高冷却水进水温度并降低水量、降低风口前理论燃烧温度等针对性技术措施,以确保炉况顺行为主导方向,较快消除了炉墙结厚,恢复正常技术指标。

关键词 高炉; 结厚;征兆;热洗炉

1 概述

红钢3#高炉有效容积设计为1350m3,利用系数设计为2.2吨铁/ m3 .天,是采用了薄壁内衬结构、卡卢金高效热风炉、密闭循环软水冷却系统等一系列较为先进技术的新型高炉。从2007年1月31日正式开工建设,于2008年7月9日点火投产,2015年3月6日停炉技改检修,2015年12月29日点火开炉。因原燃料难以保证正常生产需要,经股份公司研究决定于2017年1月16日对3#高炉降料面停炉进行检修。检修期间对砖衬破损严重的冷却板和板壁结合部采取了支模造衬、喷涂等措施对炉型进行修复。2017年4月6日16:56时点火开炉,7日10:59时顺利出第一炉铁,高炉很快进入较高水平运行态势。但进入11月份以后,原燃料质量开始逐步下滑,高炉开始出现悬料和滑料现象。特别进入12月份以后,当炉温([Si])在0.15-0.25之间,炉况相对稳定,当炉温([Si])超过0.30以后,炉内受风明显转差,并多次出现悬料现象,渣铁排放困难,对生产技术指标造成了较大影响。

2 高炉炉墙结厚的征兆与原因分析

随着高炉冶炼的进行,红钢3号高炉逐步表现为不易接受强化冶炼,顺行程度恶化显著, 高炉风压波动大,风量显示低,压差升高,产量降低,消耗升高。此外,高炉出现下列现象且频次加剧:

(1) 在原燃料没有大的波动的情况下,高炉发生悬料现象,而且首次坐料不彻底导致加风后再次悬料,高炉被迫再次坐料,坐料后高炉在相同的风压情况下,风量明显减少;

(2) 东西探尺相差较大经常出现东西探尺均有滑尺的情况,两把探尺相差较大会出现偏料现象;

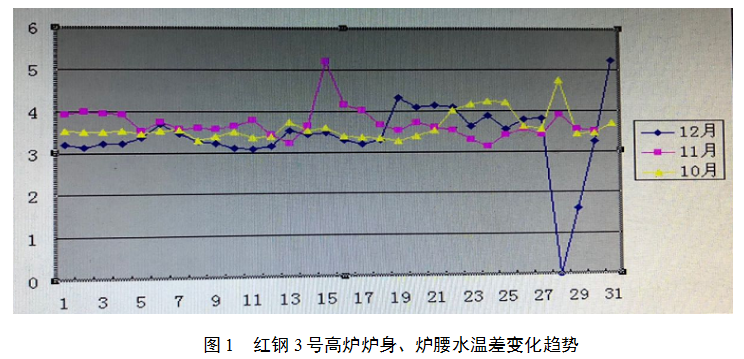

(3) 炉身、炉腰冷却壁水温差出现变化,水温差从正常的5℃左右降至3.5,水温差下降1.5℃左右(图1)。

(4) 炉内摄像头看不到炉况正常时的边缘、中心气流,经常出现部分边缘过强,料面过吹的现象。

由此判断,高炉中上部炉墙粘结已经形成。原因分析为:

(1) 原燃料品种、成分波动大,质量下降是造成炉墙结厚的外部原因。从10月开始,焦炭供应紧张,多次更换焦炭品种(表1),焦炭质量不稳定,焦炭中的灰分由12%升高至14%以上,焦炭的灰分升高影响到焦炭的强度,焦炭粒度偏小(小于25mm均达40%)恶化了料柱的透气性,透液性,满足不了高炉高强度冶炼和大喷煤生产的需要,当料柱透气性降低到一定的程度,炉况顺行遭到破坏。烧结矿的强度下降,球团的筛分效果差和块矿基本没有筛分,造成入炉粉末明显增多。

(2) 煤粉品种、成分变化大,一定程度上恶化喷煤效果。10月配比为长江瘦煤60%:贵能投30%:建投10%,10月下旬退出贵能投启用富皇煤配比改为长江瘦煤60%:富皇煤粉20%:建投煤粉20%,混合后煤粉的灰分波动幅度11.74%-14.73%,固定C波动幅度74.84.06%-79.51%,灰分和C固的波动较上月转小,但在制粉和喷入高炉的过程中因使用了富皇煤易堵枪,在处理导煤枪的过程中,引起煤量的多少不固定从而导致实际喷入高炉内的煤量不稳定造成造成风口不能均匀喷煤,初始煤气发生不稳定,导致炉温波动较大。

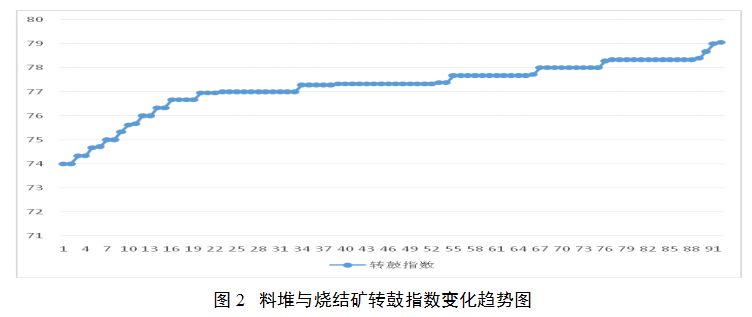

(3) 烧结矿成分波动增大,粒级组成变差。近几个月烧结矿配比在65%左右,而这65%的烧结矿取用烧结制造的324#、325#堆,这两个料堆烧结矿配用了贵沙粉(褐铁矿)高达50%,在供入高炉后现场观察其外观翻红较多,在粒级组成上5-16mm高达45%,16-40mm仅为36-42%,此外,在烧结生产过程中混匀时一度因下雨、无生石灰、投料量下降等原因造成成品仓过低,导致供入高炉的烧结矿在粒级质量不保的前提条件下有部分烧结矿更碎,加支9月底高炉槽下A系列筛子更换两把,使粒级较碎的烧结矿第一道就供入高炉内,使得小粒级烧结矿直接入炉率大大上升。这导致整个炉料的透气性影响越来越大,严重影响了炉况的顺行程度,除了烧结矿的偏碎和整体的烧结矿质量下滑外,烧结矿FeO含量波动幅度为11.6%-17.86%,TFe波动幅度为52.4%-54.03%之间,虽然本月使用了326#堆换325#烧结矿转鼓指数稳定上升(图2),但已经对高炉的顺行造成较大影响。

(4) 高炉的操作制度不合理,冶炼强度与原燃料条件不相适应。在原燃料条件变差的时冶炼强度偏高,虽然能勉强维持炉况顺行,但冶炼强度与料柱透气性已明显的不适应,加上喷煤量没有及时的减下来,焦炭负荷加重,再加上烧结矿强度差,入炉粉末增多,料柱透气性变差的情况下,本应适当控制冶炼强度减轻焦炭负荷,采取防止煤气流分布失常的措施,保持炉况顺行,但在实际的操作中,为了追求高炉的高产,忽略了影响高炉的其他因素,造成高炉悬料次数增多,炉况失常,高炉的基本操作制度破坏,出现低炉温、不进风,炉温波动造成软熔带位置上下移动,是炉缸工作不均匀,造成炉墙粘结律[2]。

(5) 炉温控制过低,物理热,化学热不稳定,不能保证全风作业。炉身下部问题出现在风量开不到位和进风面积过大,导致鼓风动能不足的问题,在煤气流不稳定的情况下也极易出现炉况的波动。此外,冷却设备漏水,大量的水蒸气随着,煤气流上升,由高温区到低温区,部分水蒸气凝结,也是炉墙结厚的一个重要原因。

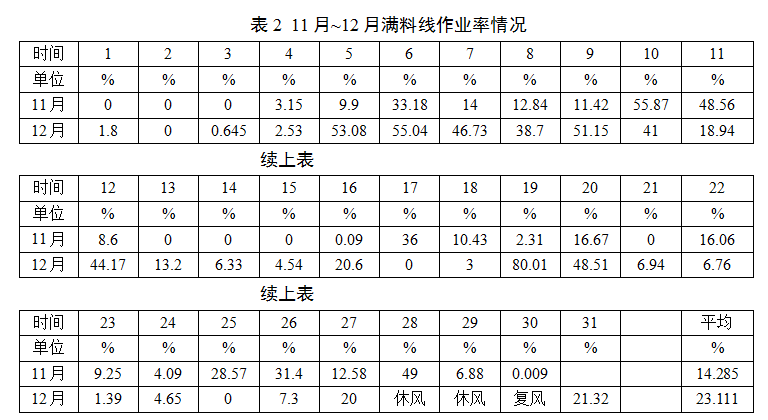

(6) 长时间的不按规定料线作业。在2017年11月-12月中满料线作业率仅仅分别为14.285%和23.111%(表2),使高炉冶炼的“四大制度”特别是送风制度,煤气流制度遭到破坏,经常由于补焦不足,造成炉况失常,以及恶性悬料和炉缸冻结等事故。

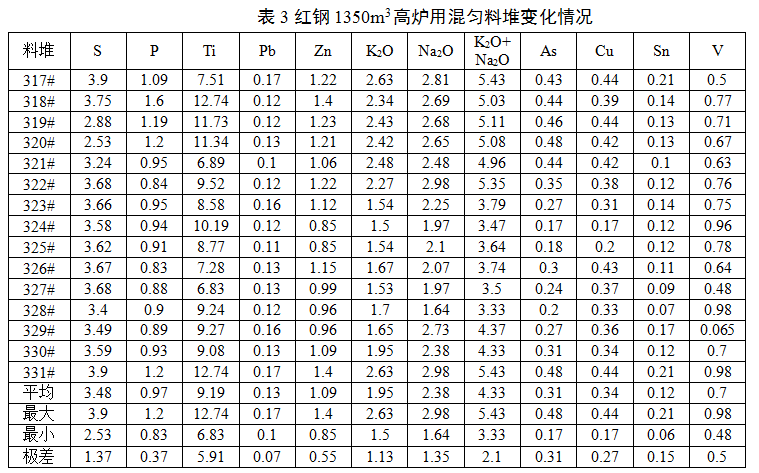

(7) 碱金属危害加大。碱金属的危害存在有两个基本规律[2]:一是碱金属富集最严重的区域是软熔带,且软熔带下沿碱富集量达到最大,碱金属自炉身以下富集量才开始明显增多。二是碱金属对于焦炭的破坏作用最为严重,矿石和焦炭中的碱金属含量在碱富集严重区域开始存在明显的差别,混匀矿是碱金属富集的重要载体(表3)。

3 炉墙结厚的处理

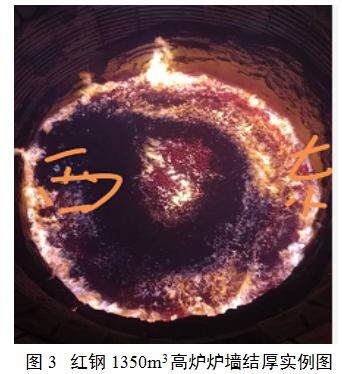

为了确认炉墙结厚的位置,2017年12月27日利用检修的机会将料线降到6.2m来观察炉内情况,打开了炉顶人孔观察炉内情况,1350m³的高炉炉身高度14.7m初步确定结厚部位在炉身上部煤气拐点之处,在5.5m-8m之间,最终确定炉身上部有一圈大约400mm-500mm最厚处达到了600mm的结厚(图3),和停炉前的判断基本一致。经取样分析,粘接物为入炉粉末和碱金属的循环富集所导致。

如前所述,针对高炉该次结厚主因和诱因决定采用热洗方式给予解决:煤比由150kg/tfe改为全焦冶炼,将矿批从31.6t缩至27t,风温从1200℃降至900℃。使软熔带往上移来进行热洗炉。同时,加强原燃料的管控,加强现场实物的质量监控,改善原燃料条件,减少入炉粉末。工长要对入仓的原燃料进行检查,及时掌握质量变化。此外,从优化操作制度、重视炉前作业和杜绝空料线作业方面采取相关技术措施,有:

(1) 调整装料制度,确保布料准确,杜绝空料线作业。由边缘气流比较发展的边缘,布料倾角角度都同时上抬1°,同时调整煤气流,保证两道气流,利于排碱和热洗炉内粘接物,避免将粉末较多的块矿布在靠炉墙的边沿位置;上部调节管理中,多观察各个料堆入炉时的上部布料的料流开度,及时调整,确保在入炉原燃料按所需布料矩阵合理布料到炉内; 深料线有多重因素(原燃料、设备、炉内外操作事故)造成深料线作业难以避免,但是首先在思想和理论上,实践上重视和深刻认识深料线作业的危害性。针对具体情况,做到早调、准调、及时调整就可以减少和避免由深料线作业带来的重大生产事故,从而可以减少和消除深料线作业带来的危害。

(2) 选择合理的进风面积和送风制度。下部调整管理中更换现有直径120的进风面积的风口小套,改直径为115的风口使鼓风动能由7400kg.m/s提升到7800kg.m/s,并在烧结矿粒级优化到16-40mm的组成在43%时,逐步扩矿批到31.6t,为保证出口风机流量回到3280m3及鼓风动能回到11000kg.m/s来开通双通道煤气流稳定炉况;将原先有8个115和14个120的风口,在休风机会把风口更换成11个115和11个120的风口,让风口进风均匀、气流引中顾边,要求全风作业打透中心,均匀活跃炉缸工作,另一方面合理布置风口,使用长风口和斜风口,以维持足够的风速和鼓风动能,达到打透中心,均匀炉缸工作,保持适宜的炉芯温度1450℃±30℃。

(3) 选择合理的造渣制度和热制度。为保证生铁质量和利于排碱,炉渣二元碱度实际控制在1.05-1.08,做好炉温和渣碱度的稳定,多关注渣中MgO/Al2O3比,渣中(Al2O3)基本控制在15%以下,在9月及10月份的MgO/Al2O3比的下降由0.8下降到0.55后,煤气带出和炉外随渣铁排出碱金属降低,而富集在渣皮上碱金属未有序的更替渣皮,挂不住而下滑到炉缸吸热随炉外排出的碱金属现象转频繁,因9月及10月份炉外排放碱现象频繁较多,将烧结矿的MgO为2.2-2.3之间逐步提升至2.5,保持MgO=8%-10%,烧结矿MgO>2.5%,[Si]0.4%-0.50%相邻两炉[Si]偏差不能大于0.15%,物理热控制在1450-1470℃之间。

(4) 配合上下部调整,适量调整冷却制度。在中下部调节管理中,水温差除稳定3.5-4.5度外,适当减少炉墙结厚部位的冷却强度,控制合理的炉墙部位的水温差,同时加大对高炉冷却壁的检查力度,防止冷却壁漏水给高炉带来影响。

此外,加强炉前作业也是炉况恢复的关键。首先需要保证查铁和强化出铁,灵活掌握和调整钻头的尺寸,以尽量出净查铁为原则,保证出渣时间应占出铁时间的75%以上,如果在出现渣铁不净或者出铁时间偏短的情况,及时重叠出铁,多关注炉前设备,出现设备事故及时处理,确保炉前作业正常。

经过五个班的处理,水温差基本正常,受风进一步转好,风量比处理之前增大了80m-100m³/h,风压比之前降低了0.2mpa,说明此次热洗炉是成功的。

4 结语

(1) 加强原燃料的管理,减少粉末入炉量和碱金属入炉含量,严格控制在国家标准150kg/tfe,定期清理烧结矿筛孔,强化筛分,以保证炉况的稳定顺行。

(2) 喷煤应广喷、均喷以保证周向气流分布均匀。

(3) 稳定热制度,减少崩、滑料和低料线及非计划休风次数,以避免软熔带位置频繁移动造成炉墙结厚。

(4) 处理炉身中上部结厚的原则是:确保炉况顺行,提高炉内热量水平,提高软熔带位置:上部疏松边缘,下部吹透中心。

(5) 炉内操作中适当的降低炉渣碱度,进行常态化排碱,以及增加炉渣中(MgO)含量,一方面可以提高渣铁排碱量,宁一方面也可以稳定炉渣性能,一定程度上还可以提高脱硫效果。

(6) 保证适当开放的中心气流,有利于增强有害元素的排出效果,尤其是有利于锌的排出。此外,对于碱金属、锌含量较高的高炉,提高入炉焦炭粒级,能够提高炉缸死料柱的透气透液性,对炉况稳定有较好的作用。

5 参考文献

[1] 周传典. 高炉炼铁工艺生产技术手册[M].北京:北京冶金工业出版社,2008.1、119、271、338~351

[2] 成兰伯. 高炉炼铁工艺及计算[M].北京:北京冶金工业出版社,1991.328

(责任编辑:zgltw)