-

谷生俊 朱小龙 于广富

(日照钢铁控股集团有限公司)

摘 要 结合高炉炉渣铝波动,重点阐述炉渣成分波动原因。根据高炉稳定顺行及高铝生产稳定性需求,铝波动会对渣铁分离率及炉渣流动性造成影响。因此,在分析和跟踪中找到重要影响因素,做较少的调整,缩短滞后影响时长,达到稳定炉况的目的。

关键词 混合矿管理 预配室 炉渣 波动

1 引言

高炉日常冶炼过程中,对造渣制度非常关注,适宜的造渣制度应满足:保证炉渣在一定温度下有较好的流动性及足够的脱硫能力;保证炉渣具有良好的热稳定性和化学稳定性;有利于炉况顺行和炉衬维护;保证生铁成分合格。从造渣机理和影响来看,高炉冶炼对炉渣稳定性要求很高,炉渣稳定性即炉温波动和成分波动时炉渣保持自身流动性不变或微变的能力,其中炉渣Al2O3成分变化对高炉炉渣的黏度、熔点、熔化性温度、流动性、稳定性影响非常大,相应也关联了炉渣四元碱度、镁铝比的控制需求。多数高炉炉渣Al2O3成分变化分析多偏向于单一结果或源头成分变化引起的波动,实际日常生产中高炉入炉料在单独烧结矿、块矿、球团矿成分无较大变化的情况下,当天的高炉炉渣Al2O3成分会产生较大变化和偏差,如果仅仅通过炉渣Al2O3检测值来调整高炉炉况和源头变料,有时会对高炉工作者们产生误导和盲目调整造成高炉炉况不必要的波动。

因此,在当前使用高Al2O3矿粉烧结、高Al2O3块矿入炉、高炉炉渣Al2O3含量超15%的情况下,如何能从全流程、多角度分析高炉炉渣Al2O3的变化和偏差原因,进一步提高综合分析水平和管控水平,找到主要因素,减少盲目调整次数,提高高炉炉况的稳定性也是高炉工作者们需要关注的重要方面。全流程综合分析判断和做出最少最重要的决策思维就为我们提供了宽阔的思路和可行性。

2021年第二季度,日钢高炉炉渣成分经常出现不确定性波动和偏差,找不到变化规律,增加了预判炉况的难度。本文就通过全流程和多角度对高炉炉渣Al2O3成分进行综合性分析和原因归纳,希望对铁前工作者有一定的指导意义。

2 全流程跟踪情况

2.1 公司副产物入混合矿情况

从2021年4月上旬末开始由配料改为现场混合方式,混合矿现场拌料情况不匀、不同返料颜色区分明显。B3料跨里堆的混合矿也能看出不同返料颜色区分明显,从混合矿混匀到起堆,两道工序未严格把关。

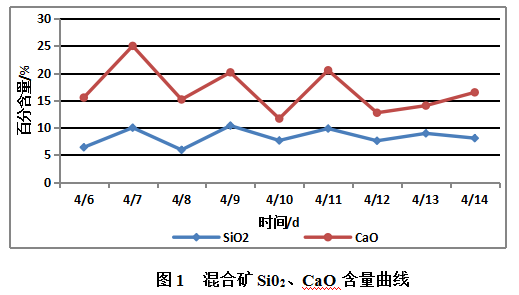

由图1可见,混合矿质检中Si02含量CaO含量波动非常大,说明混合矿生产和倒运工序未严格把关,不利于后续使用工序成分的稳定。

对混合矿中含Al2O3较高的矿槽除尘灰、重力除尘灰、磁选铁粉、污泥、机头灰富铁料进行单一影响测算,烧结矿Al2O3对应能产生0.10%左右波动,对应炉渣Al2O3能产生波动0.30%左右。

2.2 镁质熔剂单配供料情况

现场检查发现,料条里皮带上杂料带入菱镁石粉料堆里,从此部分取料供烧结单配使用,影响了低碱烧结矿镁含量的稳定。

2.3 预混料生产情况及烧结矿成分情况

对预配室的生产曲线进行检查和比对,此段时间预配室非变料期间的频繁空仓开停配,对预混料的稳定性及烧结矿有很大影响。

2.3.1 预混料成分情况

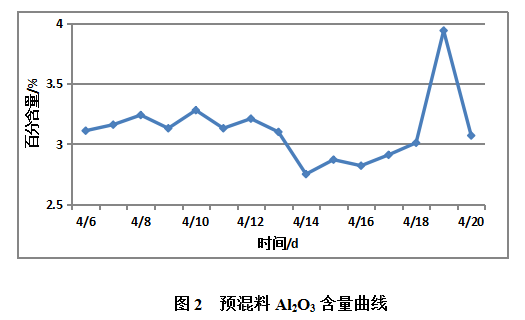

由图2可见,预配室铁料仓频繁空仓开停配,对应时期的预混料Al2O3含量波动较大,最大偏差1.0%,说明由于预配料室仓位的管理不善,不利于预混料成分的稳定,容易造成烧结矿成分的波动。

2.3.2 烧结矿成分情况

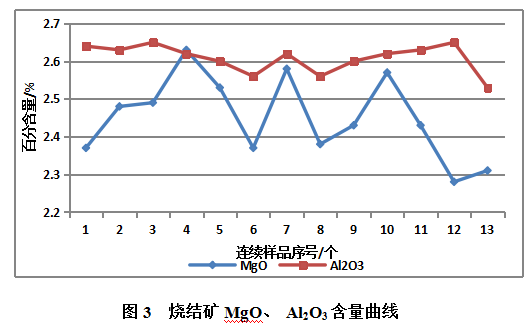

由图3可见,对应时期的烧结矿成分中MgO含量、Al2O3含量存在波动,说明预混料的稳定生产直接关联到烧结矿成分的稳定性。经测算烧结矿高低碱MgO含量测算同向一起波动0.1%炉渣Al2O3对应波动0.07%左右,烧结矿高低碱Al2O3含量测算同向一起波动0.1%炉渣Al2O3对应波动0.30%左右。

2.4 炉料结构变化情况

2.4.1 低碱矿比例变化情况

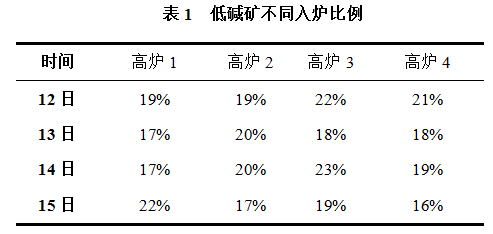

由表1可见,供料稳定期间,高炉入炉低碱矿比例,连续三天对比前一天不平稳。

2.4.2 高碱矿比例变化情况

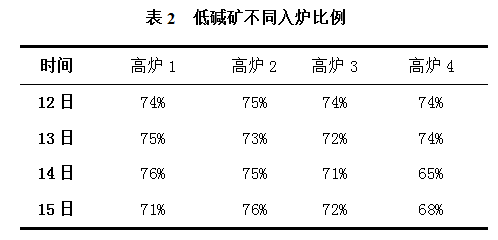

由表2可见,供料稳定期间,高炉入炉高碱矿比例,连续三天对比前一天不平稳。

从低碱矿和高碱矿比例变化情况看,入炉低碱和高碱比例对比前一天均有不同波动,说明炉料结构的无序性,不利于炉况的稳定。经测算炉料结构高烧比例±5%,影响炉渣铝±0.2%波动。

2.4 炉渣取样情况

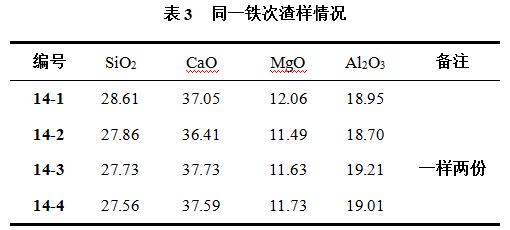

在高炉出铁平台,4月20日下午14#高炉出铁半小时后取渣样,间隔约10分钟,共取3个渣样,第3个分成两份,共4份,自然冷却后委托炉渣成分见图6。

由表3可见,同一铁次Al2O3偏差在0.51%,同一个渣样Al2O3偏差在0.20%。说明炉渣存在一个自然的小范围偏差。

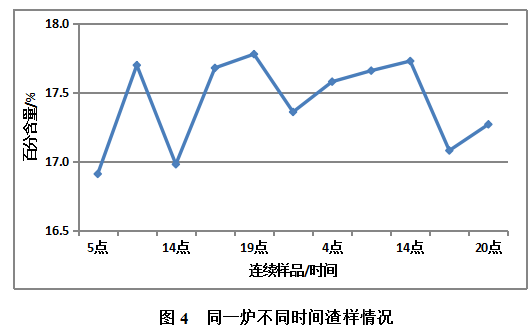

根据炉渣Al2O3波动情况,截取2021年2月15日-16日期间无变料,同一高炉生产相对稳定的炉渣委托Al2O3成分见图4。

由图4可见,炉渣Al2O3相邻两批次最大有0.79%左右的波动。这个偏差比例大于炉渣的自然偏差,说明连续炉渣Al2O3除自然偏差外,应该是有外部的影响因素在内。

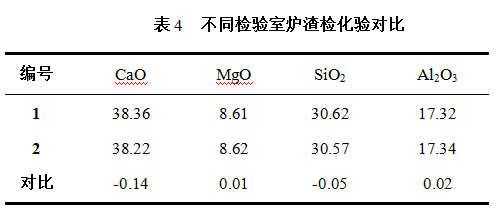

取不同检验室委托同一个炉渣成分对比见表4。

由表4可见,不同化验室炉渣检测结果对比并无太大差距。

3 综合分析及改善措施

炉渣Al2O3波动稳定入炉源头质量非常关键,混合矿的稳定使用、熔剂的稳定使用、预混料的生产稳定、烧结矿MgO的控制这些可控因素需要进一步去改善。同时需要全流程、多角度分析炉渣Al2O3波动原因,为保障高炉稳定顺行,建议在多方面确认的前提下再制定措施。内部改善措施有:

(1)加强公司副产物入混合矿的标准化生产、铁料和熔剂的料场堆料取料管理杜绝混料,改善烧结矿源头管控。

(2)烧结预配室、烧结配料室加强仓位管控,稳定下料,减少非计划开停机、断料等情况,提高烧结矿MgO含量稳定率和Al2O3含量稳定率。

(3) 根据高碱烧结矿MgO成分变化,及时调整白云石粉配比。

(4)继续提高精细化配料和烧结杯试验的结合度,减少变料次数,保障高炉稳定。

(5)炉料结构变化关注炉渣Al2O3变化及时做应对。

2021年5月份、6月份预配室仓位控制要求、混合矿标准化配料、白云石粉配

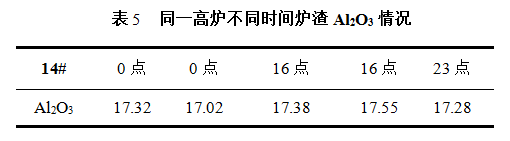

比影响平均值分析法、稳定炉料结构高低矿比例等措施实施以来,高炉同一炉次炉渣Al2O3偏差缩小,为高炉适宜的造渣制度和炉况控制起到了较好的效果。7月份抽取同一炉次炉渣成分见表5。

5 结语

炉渣稳定性是高炉保持炉况稳定顺行的关键因素,没有稳定顺行就无法做到高炉能耗的降低,需要高炉工作者不断摸索实际生产中的规律和控制措施。

4 参考文献

[1] 姜喆,车玉满,郭天永,Al2O3、MgO和二元碱度对高炉渣稳定性影响研究[J].鞍钢技术,2019(1):22-31.

[2] 龙防,富Al2O3矿对炼铁原料及冶炼过程的影响[D].武汉科技大学,2006.

(责任编辑:zgltw)