-

殷朝虎

(酒钢集团宏兴股份公司炼铁厂,甘肃 嘉峪关 735100)

摘 要 在国民经济中,钢铁行业具有举足轻重的作用。新经济常态下,经济社会发展对钢铁需求量持续增长,同时,钢铁行业严重污染了环境。所以,如何改善这一现状,是钢铁行业及政府重点思考的问题。降低钢铁行业环境污染,高炉炼铁环节是关键。对此,本研究作者结合自身专业知识,提出了几种典型的高炉炼铁节能减排技术,旨在为钢铁行业环境生态保护提供指导。

关键词 钢铁行业;高炉炼铁;节能减排技术

新经济常态下,社会发展对能量的需求持续增长,然而温室效应及环境污染问题日益严重,人们生活质量每况愈下。特别是近年来,钢铁、石油行业高速发展,造成空气中 CO2排放量不断上涨,严重影响了人类的生存环境。随着社会大众环保意识的强化,深刻意识到爱护环境的必要性。同时,工业高速发展,对能源的消耗量持续增长,再加上我国能源短缺形式的严峻,政府提倡节能减排,并对各个领域提出了具体的、严格的减排任务,成效显著。另外,因社会大众环保意识的强化,使用节能、绿色的材料代替污染严重的材料已经是大势所趋。特别是近年来,钢铁行业规模化趋势明显,污染问题日益严重,深刻影响了社会大众的生活质量。所以,钢铁行业应积极引用高炉炼铁节能减排技术,有效保护环境。

1 优化炉顶装料

高炉生产环节,矿石与焦炭需装入炉顶[1]。高炉是一种高压、高温冶炼的容器,处于常压、常温状态下的矿石、焦炭由料车或胶带机运输到高炉中。在这一过程中,装料罐中有一个泄

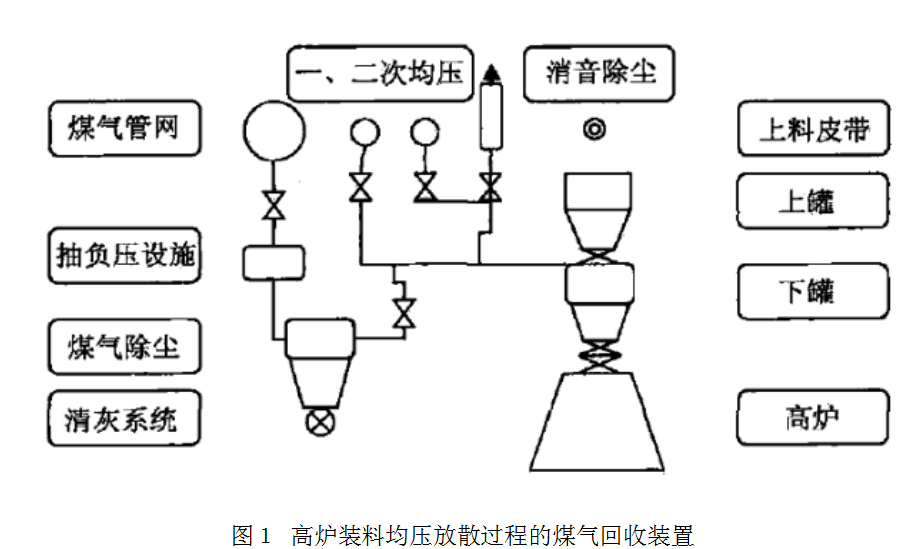

压放散后受料,泄压放散后受料向炉内布料。泄压放散到空气中的是高炉煤气,这些煤气经过炉顶消音器消音除尘处理后排入大气中,其中包含了灰尘、毒性及 3000 kJ/m3热值的二次能源。以高炉炼铁装料工艺特点、装料罐大小、冶炼强度、顶部压力等因素为基础,在装料时,通过均压放散向大气排放的煤气量为10m3/t.Fe ~ 20m3/t.Fe ,在铁煤气总量中,其占比很小,仅有1%,所以具有很大的基数,由此可知,产量和排放量成正比,前者越大,后者也就越高。立足于相关调查统计可知,我国高炉炼铁的年产量在七亿吨左右,其排放量为一百亿立方米,其中还有16%~23% 的二氧化碳、约 23#的氧气。氧气排出之后,其浓厚会稀释一些,但仍会伤害人体健康。此外,其能源消耗量极大,以相关统计和计算为基础,可以了解到高炉煤气(1000立方米)≈标准煤(100千克)。新形势下,钢铁成为各领域需求量较大的一种物品,在此形势下炼铁量不断提高,其在一定程度上严重破坏了环境。对于这一情况,某钢铁企业研发了一个处理回收设备及工艺(见图 1),6个月为投资回收期。这一处理方式分为燃烧排放方式、回收进企业管网方式,为企业创造了新的能源。

煤气管网中煤气的压力有 10 kPa,高炉称料罐内煤气放不净,也可设定下料罐与大气之间某一低压差条件下开上料阀受料(或再开一次原有均压放散阀 ),此时煤气回收率可达 95% 左右。若开发一个抽负压装置则可100% 回收。此外,从装料均压放散煤气回收时间程序上是可满足要求的[2]。

2 烧结环保技术

高炉炼铁中,烧结烟气是环境污染治疗的关键点,由于排放量大、温度偏低,且成分复杂。目前,政府对环境保护提出了更为严格的要求,特别注重高炉炼铁烟气的治疗。目前,烧结环保技术主要为以下几种。

2.1 烧结烟气

首先,有机结合移动电极电除尘技术(MEEP)和干法除尘技术[3]。在此基础上可以有效净化烧结烟气。立足于实际情况可以看出,烧结烟气通过净化处理后,可以有效降低其二噁英含量。其次,烟气循环烧结技术,其中 EPOSINT 技术是其主要象征。借助这一技术,可以有效降低污染物产生量。这一技术可以显著减少烟气生产量以及燃料的消耗量。其中一些烟气通过循环后,会慢慢减少其料层上下部之间的温度差,不仅可以使能耗得到有效降低,同时还可以显著改善烧结矿的质量。运用这一技术后,所减少的废弃排放量在五成左右,同时每吨燃料也能减少5千克的消耗量。

2.2 超级烧结技术

超级烧结技术的研发方为日本 JFE 钢铁公司,其是遭烧结机的上部不断向烧结材料的表面喷吹天然气,这对降低燃料消耗和烧结矿质量的提高帮助很大。点燃火后,不断向烧结材料的表面喷吹天然气,可以把温度提高到 1200 摄氏度以上,但不超过 1400 摄氏度。此外,由于焦粉和天然气的燃点有所不同,借助天然气展开喷吹,其烧结的温度也不会过高;但比较石灰和矿石的液,可以显著增大其同化的反应,这时候可以有效提高气孔融合的速度,同时不断加大烧结矿的强度。如此便能有效改善烧结材料的透气性。同时,没有溶解的料中会有很多微孔留下,如此便能有效改善烧结矿的还原性。在运用超级烧结技术后,日本JFE 公司每年的二氧化碳排放量所降低的数量超过六万吨。近些年,在高炉炼铁中主要还会运用下述几种超级烧结技术:首先,活性炭烟气净化技术。此技术可以对多种污染物进行综合净化

处理,从而有效降低烧结中所排烟气中的污染物浓度。其次,液密封环冷技术。其主要目的是给予烧结厂帮助,将漏风率有效降低,通过实践证实,其漏风率不会超过百分之五,这便代表了可以此技术可以有效消除粉尘外溢,在污染降低和工作环境的改善上效果十分显著。最后,混合喷吹技术,也就是混合喷吹氧气和天然气。运用此技术,可以有效提高天然气浓度,同时促进烧结矿转鼓强度显著加大,同时,能减少氧化钙的添加剂量以及还原剂用量。

3 新型旋风除尘器

针对高炉半净煤气、粗煤气的处理,如果采取重力除尘 +干法净化除尘或重力除尘 + 湿法除尘联合处理方式,在处理过程中需投入大量的成本,且维护费用较高,无法调节,大量耐磨块掉落其中,久而久之堵塞了卸灰系统。对此,有的钢铁企业积极改造高炉,引入湿法除尘方法,购买了肖夫塔设备。然而,这一方法重力除尘效率低,比肖夫旋流塔被严重损伤。在后续改造中,企业尝试采用旋风除尘 + 干法除尘(或者重力除尘 +旋风除尘 + 干法除尘),采取旋风除尘器,在湿法上选用代维钟水净化设备,除尘率更高。

4 高炉干法除尘的防腐技术

高炉煤气采取干法除尘净化方式,可节省水资源、提高风温,避免严重污染。据调查得知,采用这一技术可节约吨铁成本12—15 元 /t,然而管道却被严重腐蚀[4]。这主要是由于高炉煤气中含有大量的 Cl—、SO2—及水蒸气,融合后便会产生大量盐酸和次硫酸,腐蚀钢管道,特别是进口矿量持续增长,Cl—含量更高,环境污染更严重。建议可采取如下技术:

①可使用煤气布袋除尘出口处雾化喷洒石灰水,促使其成为 CaCl和 CaSO3(在水中沉淀 ),后端增设旋流脱水装置,循环使用水资源,构建小型沉淀池,当固体物沉淀后进行回收,有效避免煤气管网被腐蚀的现象出现。

②重力除尘器或旋风除尘器出口至布袋除尘器人口的半净煤气管道上喷涂50 mm的耐材,防止点蚀。

5 高炉炼铁的智能化与可视化工艺

5.1 高炉模拟与可视化的控制工艺

当前,高炉模拟最重要的是立足于离散元措施(DEM)和计算流体力学(CFD)[5]。离散元措施(DEM)是评价非连续相的行为,计算流体力学(CFD)是在描述连续相的行为中运用,以离散元措施为参考,科学合理地藐视非连续相的行为,还有近些年的建模措施的不断完善以及计算能力的增强,此高炉模型最新的研究成果呈现出有机结合两类建模措施构建而成的 CFD-DEM 模型。在 CFD-DEM 措施上,运用 CFD 措施预先估计流体部分,运用 DEM 措施求解颗粒部分,融合两者就可以有效解决流体和固体两相流动数值[6]。充分了解高炉的内部现象有利于确保高炉运行更加稳定。三维 VENUS 体系能清楚、全面呈现出料层构造变动和高炉炉身的压力波动,如此便能给予高炉工作有效指导,有效降低燃料比,确保运行稳定性。

5.2 高炉智能化与自动化工艺

高炉是一种逆流密闭的反应装置,上升煤气和下降炉料之间展开繁琐、复杂的传热、传质、动量的传输,还有碳素溶损和还原反应等方面,这对高炉生产和顺利运行发挥着决定性作用。

高炉的操作人员通过炉内煤气、温度、压力组成和流量等波动情况判断炉矿。为了把炉内的数据精准掌握到,同时展开深入剖析,在检测炉内现象中高炉的可视化控制工艺这种方式效果最为显著。此工艺关键囊括了激光在线料面形状的探测工艺、热流强度的监测工艺、炉顶摄像工艺、高炉风口的红外摄像与图像处理工艺。

6 结语

总之,目前环保压力持续增长,高炉炼铁节能减排技术备受关注,满足了钢铁行业可持续发展的需求[7]。目前,各个国家与地区正在积极研发节能减排新技术,进一步提高炉炼铁效率。在这一形势下,我们应高度重视,积极创新与研发新工艺,提高高炉炼铁的智能化水平,确保钢铁行业可持续健康发展。

7 参考文献

[1] 韩成.关于高炉炼铁工艺节能减排技术研究[J]. 冶金与材料,2020,40(01):18—19.

[2] 庞师艳.关于高炉炼铁工艺节能减排技术分析[J].冶金与材料,2019,39(01):105+107.

[3] 孙敏敏 , 宁晓钧,张建良,李克江,王广伟,王海洋 . 炼铁系统节能减排技术的现状和发展[J]. 中国冶金,2018,28(03):1—8.

[4] 汤清华. 高炉炼铁工艺上几个节能减排新技术的实践 [C]. 中国金属学会 .第十一届中国钢铁年会论文集——S01.炼铁与原料 .中国金属学会 :中国金属学会,2017,1103—1107.

[5] 戚俊 , 刘群. 探讨高炉炼铁节能减排技术 [J]. 通讯世界,2019,26(05):308—309.

[6] 王瑾洋 ,张文政.高炉炼铁节能降耗及资源合理利用技术初探[J].山东工业技术,2017(12):62.

[7] 汤清华 , 王宝海,张洪宇,王再义. 高炉炼铁工艺节能减排新技术[J]. 炼铁,2015,34(04):1—3.

(责任编辑:zgltw)