-

王敏涛 蒋玉波 高兴辉 师云祥

(昆钢安宁公司)

摘 要 高炉炼铁自动控制程序对稳定性和故障快速处理要求很高,本文以高炉SIEMENS控制系统为例,介绍了PLC控制程序故障预防和故障追溯的方法及一些使用经验。

关键词 例外程序 故障追溯 用户体验

1 前言

高炉能够得以低成本高质量的生产铁水很大程度上取决于稳定于高水平的操作条件。实现这样的工艺操作水平,一个重要前提是设备的稳定可靠。这样就对高炉自动控制系统故障的预防和故障的快速处理提出很高的要求。

2 故障预防

控制系统的故障预防可以从日常维护和PLC程序设计两方面入手。

2.1 针对操作人员日常维护的故障预防

操作人员可以通过以下措施来达到故障预防的目的:

1)严格按照操作规程正确操作;

2)做好设备日常点巡检;

3)了解设备运行情况,对于易老化易损坏的备件,做好储备,以便及时更换等。

2.2 针对PLC程序设计人员的故障预防

程序设计人员可从以下几方面入手来达到故障预防的目的:

2.2.1 重视PLC故障列外程序的编写

PLC程序设计要考虑设备发生故障或异常时要怎么处理,避免个别设备“小”故障造成整个工艺流程停滞。

以高炉上料系统为例,高炉如果因故障造成无法上料,造成的损失是非常大的,因此上料的程序考虑了非常多的带病上料的情况,最典型的例子就是增设单边上料模式。一般高炉有两套配料系统,两个上料小车,正常情况下,两个系统同时工作,双边轮流自动上料。当配料设备发生故障无法配料时,如果按照正常的程序流程,系统只有停下来等待配料,这样就会造成高炉工艺停滞,只有慢风或休风处理。因此在程序设计时增加了列外程序--单边上料模式,设备故障时能够切换到这种模式:系统把所有料都排到正常的一侧,而对故障一侧上料小车放空处理,不用等待配料。这样上料速度虽然变慢了,但是可以维持高炉最基本的上料需求,故障对高炉影响就非常小,而且为设备检修赢取时间。

一般来说,设计严谨的工业控制软件,正常处理程序只占总程序量的约10 %,而大量的程序都是处理故障时的异常情况,也就是备而不用的[1]。

2.2.2 PLC程序要能防止操作人员误操作

设计严谨的控制软件应能够主动规避用户的错误操作,进一步,即使是错误的操作了,也不应该造成大的故障。

以高炉料单程序为例,操作人员在编排配料料单时需要输入字母、数字等字符,如果疏忽大意输入了非法字符则会造成配料中断甚至PLC死机等故障,因此我们在读料单的程序中加入了判断输入字符合法性的代码,经过代码检查正确的字符才能下传到PLC,否则拒绝下传并在画面提示操作人员“操作错误”。进一步改良后的料单程序使用选择框来录入料单,操作人员只能选择预定好的字符,这样就可以永久杜绝输入非法字符这个故障了。

2.2.3 PLC程序要考虑提升操作体验

PLC编程人员要考虑操作人员的使用感受,提升用户体验,对操作人员的每一步操作都要给出回应,对设备的状况给出说明。

1)回应操作

操作员操作成功后,设备状态会发生变化,操作员能够得到及时的反馈。而操作不成功时,也应当以弹出对话框等形式给予操作员反馈信息,这样才能使操作员产生良好的操作体验。

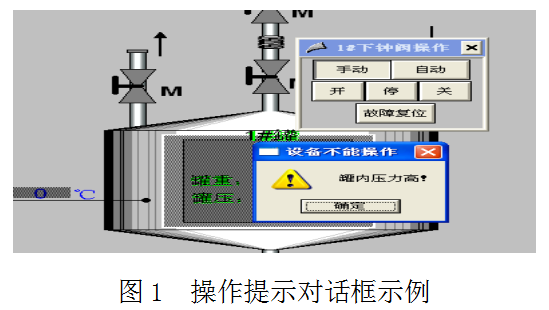

以喷煤车间的喷吹罐下钟阀为例,安全联锁要求当喷吹罐压力大于20 kPa时不能打开下钟阀的,否则巨大的压力会把喷吹罐上面的软连接冲破。在日常实践中,操作人员时常会在画面上直接手动开下钟阀。当出现阀门不能打开故障时,如果没有提示操作人员将难以判断故障原因。改进后在开阀按钮中加了弹出对话框,对为什么阀不能动作做出说明,这样操作人员的体验就好很多(如图1)。

2)说明设备流程状况

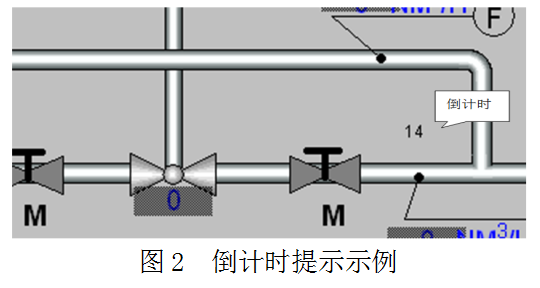

有的设备需要延时启动,延时较长,操作人员点了启动按钮后,画面长时间没有反应,这时候设备可能处于的状态有以下几种:启动时间没到、连锁条件没有满足、控制器出现故障、电脑死机等。操作人员无法确定设备状况,就会感到设备失控,情况难以确定。如果在画面上加上设备启动倒计时的显示,表示程序正在按预定目标运行着,这样用户的体验要好很多(如图2)。

3 故障追溯

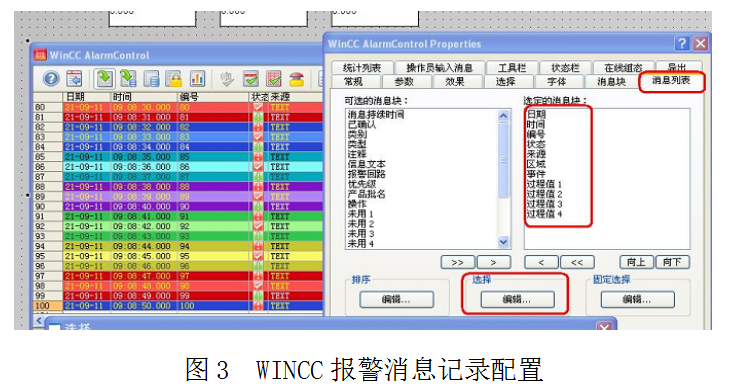

故障发生以后,在诊断设备故障时,通常需要了解故障发生当时的设备操作状况,如果靠当事人来回述,既浪费时间,又难免有误差。为了能够在设备故障时,快速诊断,确定故障原因,以及方便生产管理,利用可视化监控软件WINCC的实时数据采集功能,实现了对发生在操作站上的操作动作的实时记录,并把它们按时间顺序写入历史数据库中进行保存。

利用这个功能,可以方便的追溯几天内的操作历史记录,并可以打印出来。在发生设备故障的时候可以用来再现故障发生时的状况,便于确定故障原因,快速诊断故障。也可为分析、总结操作动作提供依据,以利于操作水平的提高。

WINCC的报警消息给操作员提供了关于操作状态和过程故障状态的信息。并把所定义的事件记录入数据库中。在报警消息组态过程中把触发消息的事件定义为操作员的操作动作,并在事件的属性中定义事件发生的时间、事件内容、以及事件发生时的相应参数。例如,当操作员更改料单并下传料单时,操作事件发生,系统捕获到定义好的操作动作“下传料单”,把它记录到数据库中,随同记录的还有,事件发生的时间及下传料单的内容。

在存放记录的数据库中定义归档方式为循环归档,数据库记录的数目被限定在200条以内,超过200条时则删除掉最早的记录,经过测试能够记录最少两天的数据量。完全能够满足实际需求(如图3)[2]。

4 结束语

通常工艺说明书及程序流程图里面容易忽略故障预防及故障处理程序的编写。有经验的编程人员,需要多深入现场了解工艺,并且接触一线操作人员,具体了解一些故障的危害及处理方法,并充实到PLC程序中去。

5 参考文献

[1] 郭立.为程序修围栏.程序员增值合订本 2001.

[2] SIEMENS公司工业在线支持.在 WinCC 中如何生成用户自定义操作员输入消息.

(责任编辑:zgltw)