-

摘 要 回顾津西钢铁铁前系统近年来在入炉料优化、设备装备升级、高炉工艺操作、环境保护方面的进步及对国家提出的碳达峰,碳中和的双碳目标采取的措施进行了总结。

关键词 铁前 技术 进步 总结

1 引言

近年来,津西钢铁烧结系统结合当地资源状况,不断优化配矿结构,提高入炉精料水平;炼铁系统不断提升装备水平,实施高风温、大富氧喷煤技术,炉内操作依靠先进企业全方位对标学习,通过寻找差距,技术革新,高炉实现高顶压、大矿批、正角差、低硅冶炼等强化冶炼技术。铁前生产、技术指标记录不断被刷新。

2 优化配矿,稳定烧结,改善原料结构

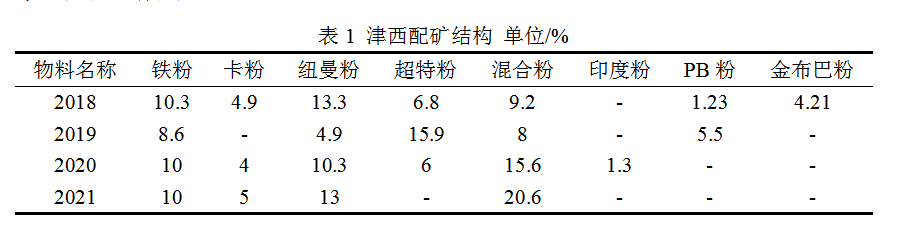

为提高津西烧结矿质量,为高炉的高产、低耗、稳定、顺行创造原料条件。津西烧结以低硅、低铝、高品为精料方针,通过不断优化配矿结构实现精料入炉,即使用烧结性能较好混合粉为主流矿粉,逐步替代超特,将混合粉长期保持在15~20%的配比。并停止使用含铝较高的印度矿粉,不但提高了烧结矿质量,又兼顾了铁前成本的降低。如下表1所示。

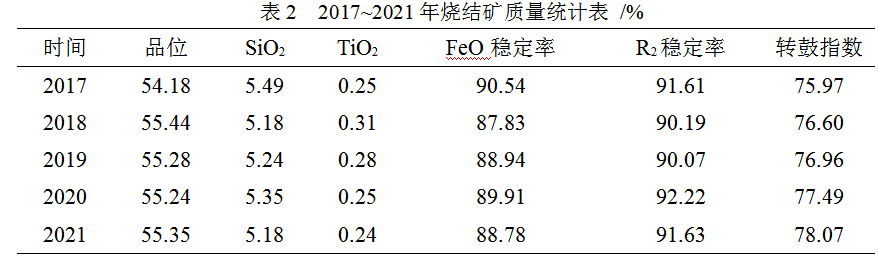

烧结操作方面,合理控制水碳,保证制粒和成矿;优化工艺操作,在透气性允许情况下提高烧结料层厚度,确保烧透,烧好。其中,FMG的超特粉和混合粉良好的粒度分布和烧结性能为此提供了一定的保障。烧结成分控制方面,适当提高R2至1.95±0.05%,亚铁控制8~10%,品位控制在55.35%,Al2O3控制在2.2%以下,SiO2控制在5.0~5.3%,TiO2控制0.25%以下,随着烧结成分的改善,矿的铁酸钙明显増多,而钙铁橄榄石和玻璃体则逐渐下降,从而烧结矿各项指标得到提升,如表2。

3 不断优化高炉操作,促进指标提升

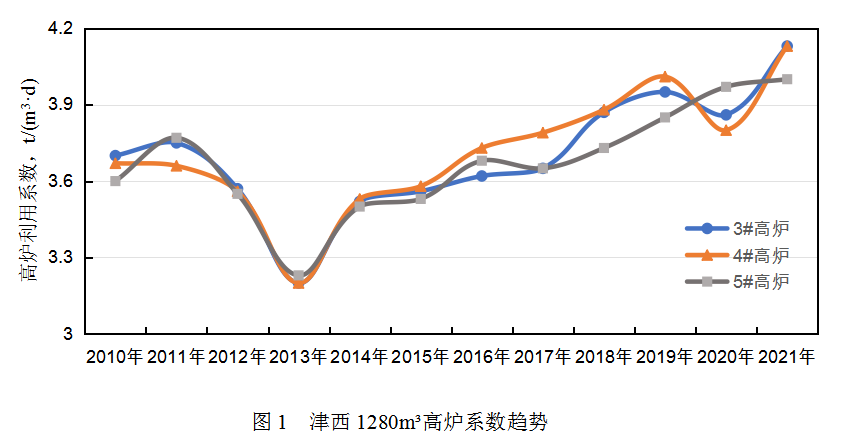

通过对标学习全国先进钢铁企业技术,寻找差距,结合自身条件,不断优化炉内操作;对每步调剂利用校检公式数据分析,结合炉况走势综合判断,津西炼铁技术从“经验化”向“科学数字化”转型,高炉技术、生产指标也稳步提升,如图1。

2020年通过科学的开炉方案,2座2000m³高炉安全、顺利投产,2021年炼铁二厂4月份全厂高炉利用系数4.25,5月份炉温稳定率97%,均实现历史突破。

3.1 装料制度

为了保障高炉软熔带焦炭窗有一定的厚度,满足高炉下部软熔的炉料区具有足够的透气能力,保证高炉稳定顺行。通过经验积累及与同行业对标,确定当每批焦炭下行到炉腰区域时,其厚度达到200~250mm时,高炉透气性最合理、稳定顺行最好。

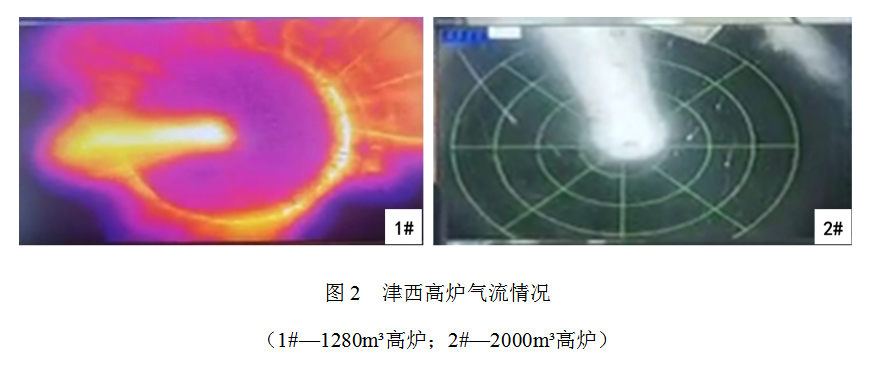

津西对下料程序进行优化,确保熟料布在中心和边缘,生矿布在中间环带,减少边缘因生矿结厚的现象。同时在高炉稳定顺行前提下,打破小矿批、负角差的理念,采取大矿批,正角度,稳定边缘气流,发展中心气流的装料制度后,如图2,高炉实现了长周期稳定顺行。

3.2 热制度与造渣制度

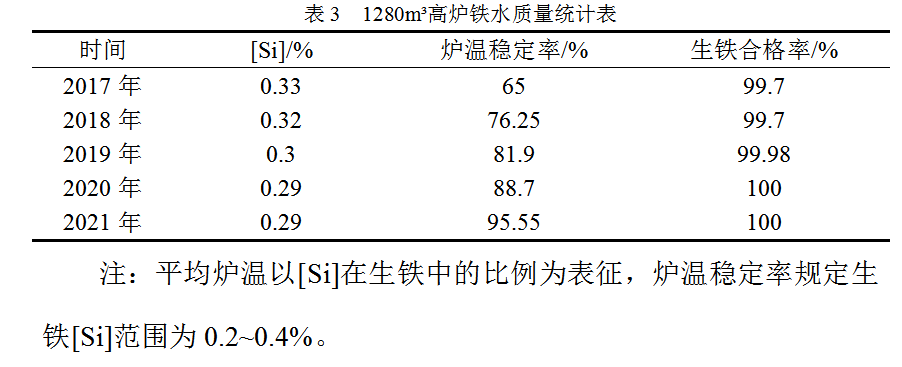

高炉的热制度和造渣制度直接决定炉缸的工作状态,生铁含[Si]稳定性(0.2%~0.4%占比)直接反应出高炉顺行状态是否最佳。津西炼铁以炉温稳定率为准绳,严格要求工长练好“内功”,利用模拟校算公式数据分析,结合炉况走势综合判断,2021年炉温稳定率95.55,生铁合格率100%,如表3。

(1)津西炼铁遵循低硅不低热的原则,设定生铁[Si]下限为0.2%,上限为0.35%,低于下限、或高于上限,必须采取调整措施,既不浪费燃料又保证充足的炉缸热储备,活跃炉缸;

(2)遵循以物理热为中心,炉温服从物理热的调剂思路,设定物理热控制在1490~1515℃,牢固树立物理热就是生命线的操作理念;

(3)造渣制度研究渣铁易分离、脱硫能力高,炉渣流动性好(炉渣1450℃时的粘度一般要求小于0.5Pa.s,1400℃时的粘度一般要求小于1Pa.s,1350℃时的粘度一般要求小于2Pa.s,可操作的温度区间标准一般要求>150℃),稳定性强炉渣。

3.2 焦炭质量的改善

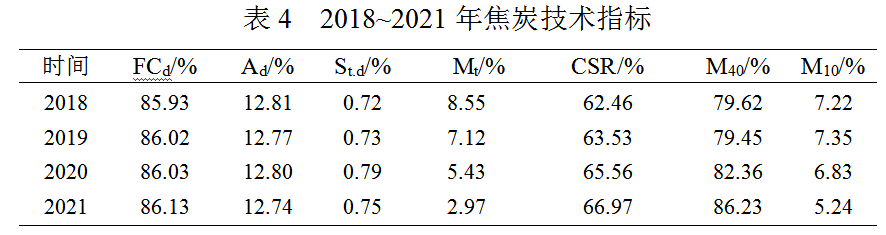

焦炭质量的提高,是炼铁生产稳定顺行、高产低耗的重要保障。随着高炉逐步转向大型化,对焦炭质量越加严格。公司在兼顾成本的前提下,制定了企业内控制度汇编,规定了入厂焦炭质量技术标准,严把源头质量关,入厂原料的质量和稳定性有了明显改善,如表4所示。

4 开、停炉技术的进步

2020年因受疫情及炼铁系统装备升级改造原因,铁前团队精心制定科学合理开、停炉方案,实现安全顺利开、停炉达14次。

4.1 2000m³高炉安全、顺利投产

正确科学选择开炉配料参数,是高炉顺利开炉的核心。作为津西首座2000m³高炉投产,经过公司领导多次组织各职能部室召开配料专题会,最终设定开炉全焦比4t/t, 预定铁水含硅3.5%,空焦和正常料碱度1.1%,吨铁渣比1.3t/t,为确保开炉后生成的炉渣在低温、高Al2O3状态下具有良好的流动性,开炉料中按设定铁中锰含量1%,CaF2含量3%,配加萤石、锰矿,以降低炉渣黏度;利用硅石和石灰石控制炉渣Al2O3在20%以下,并配加白云石提高炉渣MgO含量来改善炉渣流动性。

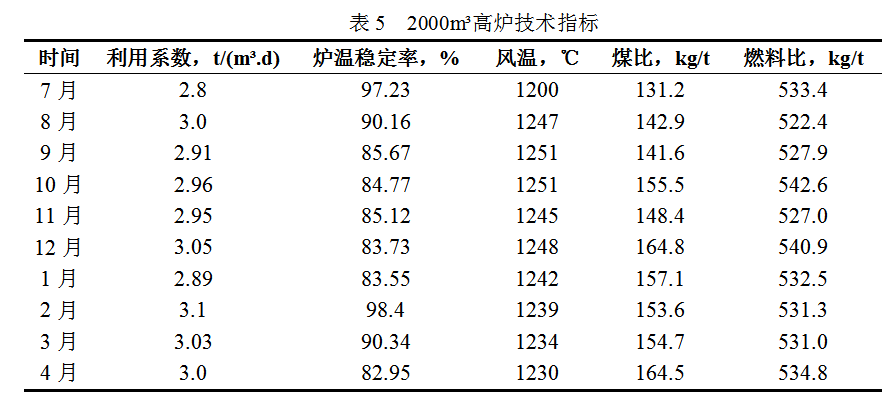

开炉第二个月,全月高炉利用系数达3.0。高炉各项指标也明显优于其他高炉,最高热风风温达1251℃,确保了燃烧带具有较高的温度水平,促进了喷吹燃料的裂变和燃烧,最高煤比上升到164 kg/t,综合燃料比最低522.4kg/t,起到了提煤降焦的效果,如表5所示。

4.2 8#高炉炉役后期护炉保产

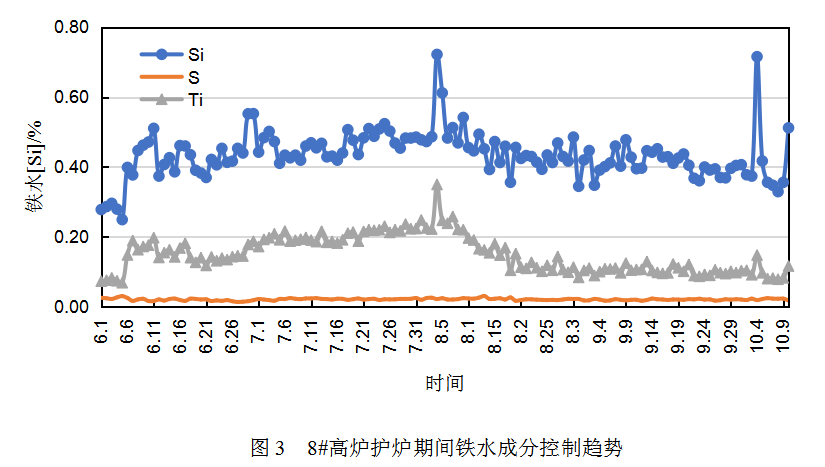

8#高炉(1280m³)炉缸侧壁局部温度异常升高问题,通过对冷却壁热流强度测量及炭砖厚度模拟计算,科学准确推断出高炉炉缸侵蚀部位及状况,对高炉进行分阶段特护,护炉期间利用均匀堵风口、配加高钛块矿、合理降低冶炼强度、科学控制铁水成分(铁水含钛、硅、硫,如图3)等措施护炉128天,高炉炉缸温度逐步得到控制直至安全停炉。

5 津西“碳达峰、碳中和”之路

津西钢铁已由“快速增长型”转向“低碳、绿色发展型”,为实现“双碳”目标而奋进。

5.1 烧结工序低碳工艺技术

烧结、球团原焙烧烟气采用半干法脱硫+SCR脱硝工艺,白灰窑、燃气发电均采用SDS干法脱硫设施,烧结配料、破碎筛分、建设有高效布袋除尘器,排污口各项污染物均达到了超低排放标准;烧结厂利用冲渣水及锅炉蒸汽,提高料温。预热烧结混合料温至60℃,可降低燃耗1kg/t矿。

5.2 炼铁工序低碳工艺技术

2018年10月津西对3座1280m³高炉炉顶料罐均压放散煤气回收项目进行研究与应用,利用高炉煤气干法布袋除尘系统富余的箱体,回收、净化料罐对空放散的高压煤气,既有利于减少噪声和大气污染,保护生态环境,又能回收煤气产生经济效益。经计算可年减少灰尘排放量约102.5t。2020年对全公司高炉投入高炉均压煤气二次回收系统,实现高炉均压煤气100%回收(管网煤气压力小于25kpa),高炉均压煤气二次回收系统全面投入后保证高炉安全稳定运行,且不会对原煤气净化系统及高炉工艺系统的正常生产造成影响。

6 知识产权突破

6.1 铁前专利的申报

在铁前技术进步的同时,也对先进技术、优化改造项目转化成国家专利,提升企业知名度。2019年铁前系统共成功申报实用新型发明专利13项,国家发明专利1项,同时也实现了津西铁前系统申报专利历史突破。

6.2 技术论文的发表

通过深入研究烧结、炼铁工艺技术,解决生产中的工艺技术难点,不断从专业技术角度进行总结,积累技术经验,并在国家级期刊发表多篇科技论文,文章观点被同行业所认可。

7 结论

(1)津西炼铁以“铁前生产以高炉为中心,高炉生产以稳定炉况为中心”的科学管理为理念,来实现炉况长期稳定顺行、指标先进的目标。

(2)精料是炼铁的基础。提高烧结矿质量,应使用烧结性能较好的混合粉逐步代替含Al2O3、TiO2较高矿粉,从历史配矿烧结数据来看,Al2O3控制在2.2%以下,SiO2控制在5.0~5.3%,TiO2控制0.25%以下,碱度控制1.95±0.05%,亚铁控制8~10%,此时通常RI及转鼓指标表现均较好。

(3)现代化高炉操作调剂必须要量化调剂,去掉过去的“经验化、模糊化”,不断向 “数据化、规范化”转变,这就需要操作者不断提升自身理论知识和操作水平,找到影响高炉顺行的原因,对症下药,量化调剂,精准调剂。

(4)以国家碳达峰,碳中和目标为导向,努力打造低碳、绿色、循环型钢铁企业,是津西未来发展的方向。

(责任编辑:zgltw)