-

摘 要 针对炉况失常 的现象进行 了原 因分析 。焦炭质量差、持续低炉温、冷却强度过大是造成本次炉况失常 的主要原因 。采取了处理措施并总结了操作中应注意的问题。

关键词 高炉 炉况失常 冷却壁 粘结 炉缸 堆积 处理

1 概况

天钢2000m3高炉于 2004 年 2 月 29 日开炉, 开 炉初期受外围因素影响处于慢风冶炼状态 。2005年 5 月外 围条件好转, 高炉逐步提高冶炼强度, 分别于 2005 年 7 月和 2005 年 10 月投入喷煤富氧。此后高炉 冶炼强度不断提高, 2006 年 11 月高炉利用系数达到 2.58 ( t/m3d) , 焦 比 365.5 (kg/t·Fe) , 综合焦 比 489.4 (kg/ t·Fe) 。2006 年 11 月下旬, 外购焦炭出现质量波动, 由于冶炼强度较高和前期调剂量不足, 致使高炉顺行状况持续恶化, 造成此次炉况失常。

2 炉况失常原因分析

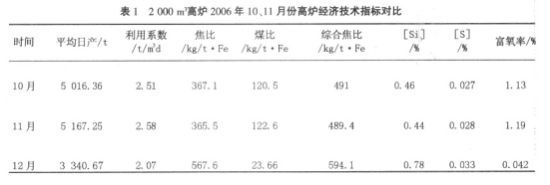

2006 年 11 月份下旬以前, 高炉生产基本处于一个平稳的状态, 随着各项制度的调整, 入炉焦比、高炉 利用系数等均达到了历史最好水平, 冶炼强度基本上 到了极限。见表 1。

进入 11 月末, 2 000 m3高炉出现煤气流与炉料运 动不适应的现象, 表现为高炉不接受风量、压差升高, 从正常的 4 200 m3/min 减少到 4 000 m3/min, 风压高 且波动较大, 由正常的 343 kPa 升高到 350 kPa, 时常 出现较大滑尺, 个别风口有损坏漏水情况 。受风压和 压差的影响, 铁水中[Si]前期频繁维持在下限 0.40%左 右, 但渣铁物理热和流动性 良好, 部分风 口时常有生 料下 降, 南北风 口状态 出现较大差别, 说 明此时炉缸 工作状态明显不均匀 。 同时, 冷却壁从 11 月下旬开 始, 各区水温差急剧升高, 冷却强度明显不均, 甚至出 现了出水温度低于进水温度的现象, 说明冷却壁有一 定程度的结厚现象。

12 月 2 日, 炉况出现难行, 压差居高不下, 透气性 指数恶化, 风量与压差不对应, 风 口出现破损, 被迫休风更换风 口, 送风后堵 6 个风口恢复炉况 。送风后即 悬料, 经过两次坐料后, 炉温急剧下滑, 插净焦补充热 量, 同时加锰矿增加铁水流动性 。冷却壁温度由于低 炉温开始下降, 并形成粘结, 整个炉况失常由此开始。

原因分析 :

(1)焦炭质量变差 。从 11 月中旬开始, 外购焦炭强 度大幅度下降, CSR 连续多 日在 50%左右, 在富氧喷 煤高强度冶炼条件下, 炉况对焦炭质量的依赖性比较 大, 特别是大高炉。从焦炭指标看, 已经不能满足高强 度冶炼要求。

(2)操作上过于要求指标, 忽略了外围影响。从几次 变料看, 操作上过于强攻, 没能对这次焦炭 的影 响给予足够的重视, 最终导致了炉况失常。

(3)持续低炉温没有得到重视, 导致高炉热平衡遭到破坏, 冷却壁冷却强度过大, 使冷却壁壁体结厚。

3 炉况失常处理过程

一般来讲, 失常炉况可分为两大类 : 一是煤气流 与炉料相对运动失常, 如 : 边缘发展或过重、管道行程、 连续崩塌料、悬料等 ; 二是炉缸热状态失常, 如 : 炉凉、 炉热、堆积等, 两者常互相影响。

本次治理炉况失常大体上可分为两个阶段, 12 月 5 日之前处理煤气流与炉料相对运动失常, 12 月 5 日 至 12 月 25 日处理冷却壁结厚, 12 月 25 日到 1 月中 旬主要处理炉缸堆积。但是, 必须指出的是, 在整个炉况失常的处理过程中, 煤气流与炉料相对运动失常与 炉缸工作失常都同时存在于高炉生产中, 只是在不同 的时期有不同的侧重点罢了。

3. 1 第一阶段 : 处理冷却壁粘结

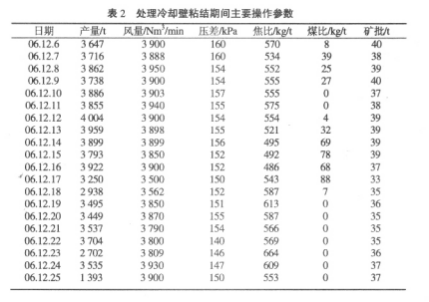

12 月 5 日出现难行, 炉缸热量不足, 炉温得不到 保证, 夜班开始每 6 批加一批净焦, 共插焦 10 批。炉缸 整体没有得到改善, 早 6 : 00 休风堵风 口 9 个, 送风后 连续加净焦 7 批洗炉, 但在净焦下达前, 风口全部捅开, 净焦下达后壁体温度没有得到改善, 此次洗炉没 有达到理想的效果。见表 2。

3. 1. 1 处理冷却壁粘结期间主要指导思想

(1) 上部制度 装料制度以发展两股气流为主, 保证中心气流 的 同时, 积极发展边缘气流, 依靠边缘气 流冲刷炉墙, 使黏结物脱落 。矿批大小以料柱压差为 参考, 严格控制料柱压差在 155 kPa 以下, 保证炉况顺。

(2)冷却水系统管理 控制冷却水流速, 降低冷却强度, 保证冷却壁水温差在 4 ℃以上 。根据各区水温 差 的不 同, 调整各 区冷却水流量, 同时 降低冷却水主 管道压力, 以控制水流速 降低冷却强度, 有利于炉墙 黏结物的脱落。

(3)下部制度 积极组织好炉前工作, 及时 出净渣铁, 为炉况的恢复创造条件 。风量以炉温和压差为参 考, 尽可能大风量操作, 增加风速和鼓风动能, 有利于 炉况恢复。

(4)其它辅助调剂 严格控制炉温大于 0.6% , 保证 炉缸热量充足, 必要时加焦炭补充热量 。渣碱度控制 最低水平, 保证渣铁在物理热水平不高的时候有较好 的流动性, 有利于及时出净炉缸内的渣铁。锰矿洗炉, 增加铁水流动性, 为保证锰矿 的使用效果, 控制铁水 中的锰含量>0.7%~0.8% 。加莹石洗炉。

(5) 外围条件对炉况的保证 尽可能地使用质量较好的焦炭, 更换中心死料柱, 增加料柱透气性。

(6)喷煤积极为喷煤创造条件, 喷煤后增大 的煤气量有利于煤气流的分布, 对改善炉缸工作状态有积 极作用。

(7)加净焦洗炉 12 月 17 日加净焦 13 批, 莹石 23 t洗炉 。洗炉过后壁体温度好转, 壁体问题基本解决。 但炉况没有得到根本好转, 依旧不接受风量, 顺行差。

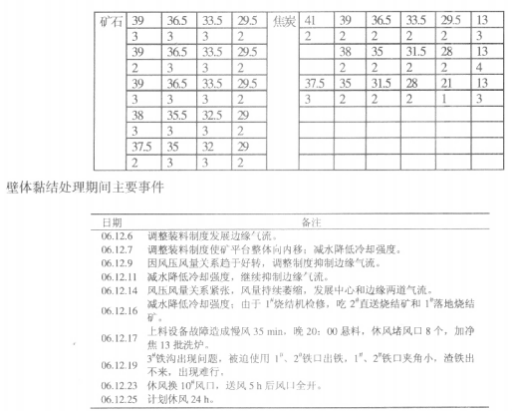

处理壁体粘结期间主要的装料制度调整 :

3. 1.2 处理过程中, 不利于炉况恢复的因素

(1)前期对边缘气流的处理不当, 出现了两次抑制边缘气流的措施, 对炉况恢复造成了影响。

(2) 12 月 16 日烧结年修, 被迫吃落地矿和 2# 烧结机直送烧结矿。由于 2# 烧结机直送烧结矿冶金性能差且粒度偏碎, 影响了炉况的恢复。

(3)12 月 17 日, 上料设备故障造成高炉慢风, 后因为铁水鱼雷罐紧张造成休风 65 min, 对炉况的恢复可 谓是雪上加霜。晚 20 : 00 高炉悬料, 不得不重新开始恢复炉况, 加净焦洗炉。

(4) 12 月 19 日, 3# 铁 口主沟怀疑漏铁, 被迫倒用 2#铁口出铁 。 由于 1#、2# 铁口夹角较小为 60°,对炉缸均 匀出渣、出铁不利, 2# 铁口炉缸渣铁存积过多, 造成炉况难行。

(5)12 月 25 日, 公司计划休风 24 h, 长时 间 的休风后炉况恢复起来比较困难, 特别是对炉况失常的高炉 更应该尽量避免不必要的休风。

结论 : 17 日洗炉后, 壁体温度上升, 压差有所降 低, 问题基本应该得到解决, 但风量加不上去, 特别是 倒场后铁出不来。18 日开始停煤, 改全焦冶炼, 气流调 整继续以疏松边缘为主 。 问题的症结不全在壁体上, 炉缸问题才是进一步解决问题的根本。前期恢复过程中风量小, 鼓风动能小, 导致炉缸工作不均匀, 致使两 铁 口 出铁 困难, 高炉接受风量能力下 降, 说 明已经造 成炉缸堆积, 如何处理好炉缸问题是炉况早 日恢复的 关键。

3.2 第二阶段处理炉缸堆积

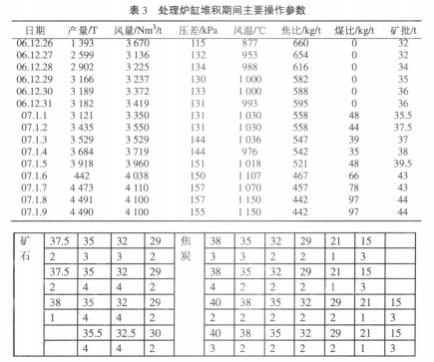

12 月 25 日计划休风 24 h 以后, 转变操作思路, 开始处理炉缸堆积问题。见表 3。

3.2. 1 处理炉缸堆积问题期间主要指导思想

(1)送风堵 8 个风 口, 风量 2 000 m3/min 起步, 炉料 下降均匀、风压风量关系合适后再逐步向上加风, 并 且每 日限定最高加风量。

(2)炉况恢复过程中, 料柱压差严格控制小于 150kPa, 风速必须保证在 200 m/s 以上, 先加风后捅风 口, 保证捅开风口后鼓风动能和风速能够增加。

(3)全焦冶炼时, 风口捅开 4 个以后再考虑喷煤。

(4)炉温控制在 0.6%~0.8% , 风温大于 1 050 ℃, 碱度控制下限, 提高渣铁流动性。

(5)缩小料批, 使料批与风量相对应, 料速不大于7批/h。

(6)继续加锰矿洗炉, 装料制度上继续疏松边缘气流, 同时必须保证中心气流。

处理炉缸堆积期间装料制度的调整 :

3.2.2 恢复过程

上部制度的调整主要针对疏松边缘气流为主, 保 证中间焦平台, 以利于降低料柱压差, 保证炉况顺行。 操作上 以压差和风速为操作依据, 逐步捅开风 口。 2007 年 1 月 1 日, 风 口捅开 4 个, 开始 降焦 比、喷煤。 喷煤后热风压力不稳, 时常 出现崩塌料, 下部压差开 始出现波动, 分析原因为煤气量增大后气流需要重新 分布 。此时, 减慢加风速度, 严格控制压差, 待气流稳 定后逐步加风, 捅开剩余的 4 个风 口, 料批逐步扩大。

2007 年 1 月 4 日去锰矿 ; 2007 年 1 月 8 日风 口全开, 风量加至 4 100 m3/min; 2007 年 1 月 9 日煤比达到 97 kg/t·Fe, 开始富氧 。此时, 炉况基本恢复正常, 炉缸问 题基本得到解决。

4 此次炉况失常得到的启示

4. 1 不可长时间小风量低料线作业, 不利于维持充足 的物理热, 导致渣铁流动性变差。2006 年 12 月 2 日休 风后, 频繁滑尺, 为 防悬料, 料线长时 间在 2 m 以下, 风量 ≤3 000 m3/min ( 时全风口作业) , 时铁中 Si≥0.7、 Mn ≥0.8, 但物理热 ≤1 470 ℃, 渣铁流动性差, 对恢复 炉况起到负面影响。

4.2 在处理炉缸工作失常时, 可以采用堵风口或缩风 口来恢复炉况, 捅风口不可操之过急, 把握好风量、风 速与矿批的关系 。2006 年 12 月 5 日休风后堵 8 个风 口, 为复风后加风提供 了较好 的条件, 风量在短时 间 恢复到 3 900 m3/min ;

4.3 当风量和炉温有一定的基础时, 可视情况少量喷 煤, 但富氧一定要谨慎。恢复炉况时风量小、焦比高而 矿批小、硅含量高, 所以软熔带较高且宽, 少量的喷煤 可以增加单位时间内产生的煤气量, 有助于维护中心 气流。

4.4 在炉缸工作状态不好的情况下, 应尽可能的使用1、3# 铁 口 出铁 。 由于 2# 铁 口与 1、3# 铁口之间的夹角 小, 在炉缸不活 的情况下 易出现渣铁不净, 严重 阻碍 炉况的恢复。

4.5 及时调整上部装料制度, 保证中心和边缘两股气 流的通畅, 当中心气流受到严重抑制而制度调整的效 果还未跟上时插少量中心焦是维持气流的较好办法。

4.6 高炉温 ( [Si]≥0.8) 低碱 (R2≤1. 10) 。 同时应有意 识地适当降低风温的使用水平 。高炉温、低碱度有利 于促进消除壁体结厚并保证渣铁有足够的流动性。

4.7 严格按压差操作是高炉生产安全第一位的因素, 压差过高容 易导致塌料和悬料, 是高炉操作上 的大 忌 。严格按压差操作, 才可以保证高炉生产的稳定顺 行, 在此基础上才可以挖潜力、创指标。

4.8 保证外围, 是炉况恢复的重要条件 。及时出净渣 铁和保障设备安全是外围工作的重中之重, 在这些问 题上没有处理好将对炉况恢复带来极大的危害, 甚至 使之前的努力付诸东流。

4.9 在热制度上保证稳而高, 在渣制度上保证低而 平, 在装料制度上保证两条气流, 在冷却制度上也要保证有合理的水温差。由于 2 000 m3 高炉在壁体上又 一定的结厚 。因此, 必须使壁体水温差保持在一个适 当高的水平, 以降低热流强度, 促进壁体结厚的消失。 但是这个水温差也是有限度的, 必须把安全放在第一 位, 不能使水温差过高而损害冷却壁。

4. 10 高炉操作七分看原料, 有什么样的原料条件才 有什么样的冶炼强度 。因此, 时刻了解原燃料条件的 变化并作出及时有效的调整是高炉操作的关键所在,期间要把握好"退、守"的尺度。

(责任编辑:zgltw)