-

张熙 李波

(酒泉钢铁集团宏兴股份有限公司炼铁厂)

摘 要 受炉役后期冷却壁管水管大量破损及原燃料频变料的影响,酒钢4号高炉自2020年3月19日开始实践使用中心加焦,达到控制冷却壁破损、稳定炉况、降低操作难度的目的。就酒钢4号高炉在选择中心加焦的条件,使用中心加焦过程中炉况出现的变化以及效果进行了对比分析。

关键词 中心加焦 燃料比 煤气利用率 冷却壁

1 引言

酒钢炼铁厂4号高炉2004年投产,期间经历了2008年中修,2012年大修。2016年2月停炉中修,主要更换了炉腹、炉腰、炉身下部破损的40块冷却壁,于2016年3月21日开炉,由于炉身部分冷却壁已运行1年,开炉不久冷却壁出现破损,且呈逐月加剧趋势,截至2020年5月,炉身冷却水管破损共计195根,冷却壁破损漏水及高炉频繁休风处理破损水管,严重影响高炉安全运行及正常生产秩序,同时受地域和采购成本影响,原燃料频繁变料、球体料配比高的因素,4号高炉适时采取中心加焦的布料制度,达到了高炉安全、稳定和增产的目的。

2 选择中心加焦的原因

2.1 原燃料变料频繁

实施中心加焦技术可大大降低上部块状带的透气性,同时使软容带的形状趋于倒“V”型合理分布,使高炉接受风量的能力增加,遇有外围条件的波动如焦炭质量大幅度波动,高炉紧急休风等,炉况恢复的难度较小,大大降低了炉况严重失常的几率[1]。地域及采购成本影响,酒钢高炉使用原燃料频繁变料,未达到过长时间稳定的炉料结构和焦炭供给,导致炉况波动大,日常操作难度高,较难保证长周期的高产顺行。

2.2 球团矿配比

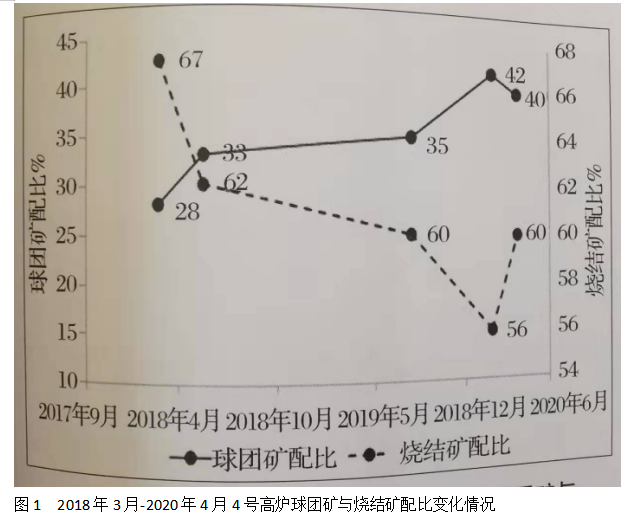

4号高炉炉料结构为:高碱度烧结矿+球团矿+块矿的配料模式,为降低成本及烧结矿产能影响,球团矿配比持续增加,最高时达到42%。随着球体料的配比增加,原来作为主要炉料结构的烧结矿大比例下调后,由于两种矿种的软熔性能差异,球团矿的比例提升造成软化区间宽,导致高炉下部透气性变差,高炉高球团配比生产期间需要更加合理地调节中心气流和边缘气流[2]。受烧结产能限制酒钢高炉炉料今年来球团矿配比持续增加。图1为2018年3月至2020年4月,酒钢4号高炉球团矿比例变化情况,2019年配比最高时达到42.0%。随着球团矿比例升高,炉况表现出中心气流变弱,频繁出现风压冒尖,操作难度升高,难行悬料增加,炉况稳定性变差。

2.3 冷却壁水管破损情况

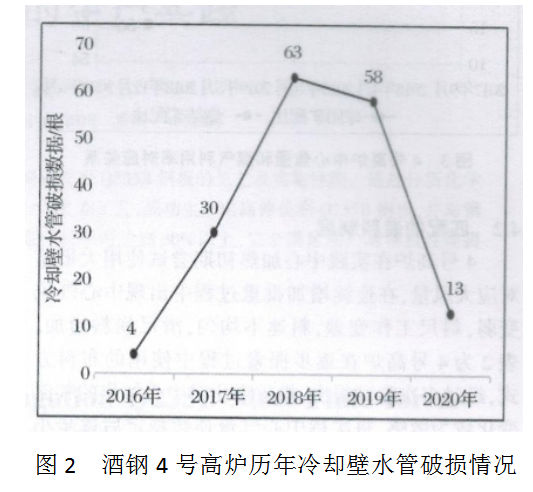

随着炉役后期,冷却壁水管破加剧,漏水已成为制约高炉进一步强化的障碍。中心加焦后高炉边缘区域的焦炭层厚度减薄,矿石层厚度增加,此区域的煤气阻力增加[3]。边沿煤气流得到有效遏制,煤气流对炉墙的冲刷减弱,炉墙热负荷降低,炉墙易形成稳定渣皮而起到保护冷却设备的目的。

综合以上三方面因素考虑,酒钢4号高炉自2020年3月19日开始实践中心加焦布料方式,着重应对原燃料变料频繁、球团矿配比高以及炉役后期冷却壁水管破损严重等方面的问题。

3 使用中心加焦的效果

3.1 炉况变化对比

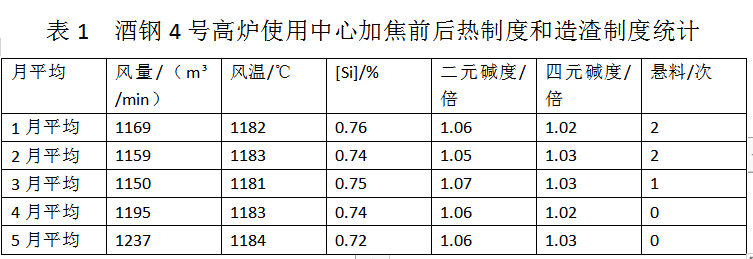

使用中心加焦之前,4号高炉产量、指标已出现下滑趋势,对比表1,热制度和渣系未发生明显改变,随着中心加焦布料方式的摸索使用,产量逐步提高,指标得到了进一步优化,炉内接受风量的能力逐步增加,日常操作难度降低,炉况顺行可控。

3.2 冷却壁管根破损对比

图2数据表明,4号高炉在使用中心加焦装料布料方式后,边缘气流得到了控制,冷却壁水管破损数量从2018年的63根、2019年的58根降至2020年(截至5月)13根,3月至5月共破损1根,表明中心加焦布料方式在抑制边缘气流,稳定渣皮降低壁体热流强度方面效果较为显著。

3.3 煤气利用对比

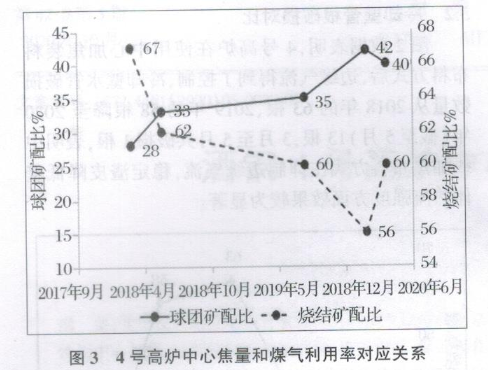

使用中心加焦后会在中心附近形成一个透气环区,中心加焦布料方式在使用初期煤气利用率会出现大幅下降的过程。因为这里是无矿区或者少矿区,形成了透气性非常好的纯焦炭透气环区,煤气未经过充分反应便到达炉顶,这是大量中心加焦后煤气利用率下降、顶温升高和燃料比升高的主要原因[4]。结合图3可以看出,在使用中心加焦过程前期,煤气利用率出现大幅下降,4月初最低降至34.22%,通过结合上部装料制度和下部送风制度的调整,煤气利用率可以控制在一个合理范围。

4 使用中心加焦的摸索过程

4.1 适宜的中心加焦量

4号高炉在实践中心加焦初期,中心角度13°,中心焦量27.3%,最高达到33.3%,随着中心焦量的增加,炉内表现出压量关系偏好,易接受风量,随着风量上涨煤气利用率持续下行,环带频繁过吹,在逐步探索中将中心角度控制在15°,中心焦量减至18.2%时,再配合装料制度和批重的调整,可以达到对称的压量关系。图3为4号高炉使用中心加焦后随着中心焦量减少对应的煤气利用变化情况。

4.2 匹配的装料制度

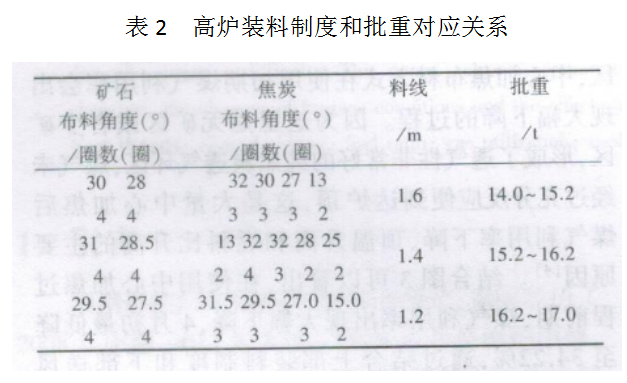

4号高炉在实践中心加焦初期尝试使用大批重对应大风量,在连续增加批重过程中出现中心气流变弱,料尺工作变差,料速不均匀,滑尺崩料增加。表2为4号高炉在逐步探索过程中使用的布料方式,经过多次尝试得出,批重变化对中心加焦的气流变化较为敏感,每次待中心气流连续稳定后逐步小幅增加批重,如此循环较为稳妥。4号高炉经过多次尝试批重最终稳定在了17.0t左右。

4.3 合适的送风制度

实践中心加焦之前,4号高炉进风面积为0.1306m2,平均风口长度338.75mm,使用中心加焦前将风口面积调整为0.1290m2,已达到尽快打开中心的目的,在实践过程中发现过小的进风面积匹配长风口容易造成边缘过重,煤气利用异常偏高,炉内表现出下料不畅,压量关系紧张,在经过多次调整后将进风面积调整至0.1372m2,平均风口长度336.0mm后,两股气流得到了较好的匹配。

5 结语

(1)酒钢4高炉存在原燃料变料频繁、球体料配比高、冷却壁水管破损严重的现状,采取中心加焦布料方式,日产较非中心加焦提高约180t、燃料比降低了约12kg/t,冷却壁破损得到了有效控制,维持了高炉的稳定顺行,延长了一代炉龄。

(2)中心加焦量并非越多越好,在配合合理的送风制度及装料制度,4号高炉维持中心焦量在18.2%取得了较好的效果。

(3)采用中心加焦布料方式后由于边缘焦量减少,接受风量能力提高,随着鼓风动能增加,边缘加重明显,需要适当采用发展边缘的装料制度,达到两股气流的合理分布。

6 参考文献

[1] 李传辉.高炉中心加焦技术探讨[C].中国金属学,2011:2196-2199.

[2] 宋宜富.高炉高球团矿配比生产操作实践[N].世界金属导报,2018-09-11(B02) .

[3] 滕召杰,程树森,赵国磊.高炉中心加焦对气流分布及煤气利用的影响[J].钢铁研究学报,2014,26(12):9-14.

[4] 郑玉平.首钢京唐2号高炉适宜中心加焦量的探索[J].炼铁,2016,35(04):48-52.

(责任编辑:zgltw)