-

宋永刚

概 述

本钢新1号高炉2009年11月1日进行157 h年修, 复风后因设备故障及更换坏风口等,当月又休风三次。频繁的休风造成了长时间的慢风,炉缸活跃程度逐渐变差,加之风口漏水等因素,炉况顺行遭到破坏,至2010年4月8日发生崩料事故,炉况彻底失常,形成炉缸堆积 [1]。为恢复炉况,冶炼制度方面通过调整风口面积与布料矩阵、轻负荷、洗炉等一系列措施,着力增加入炉风量,提高风速与鼓风动能,活跃炉缸,恢复炉芯温度;操作上精心维护, 稳定炉温和碱度;炉前增加铁口深度,重叠出铁, 改善渣铁排放;原燃料方面则进行精料方针,改进矿筛的管理, 改善入炉粒度。历经半年时间的调整,炉况逐步恢复至正常水平。

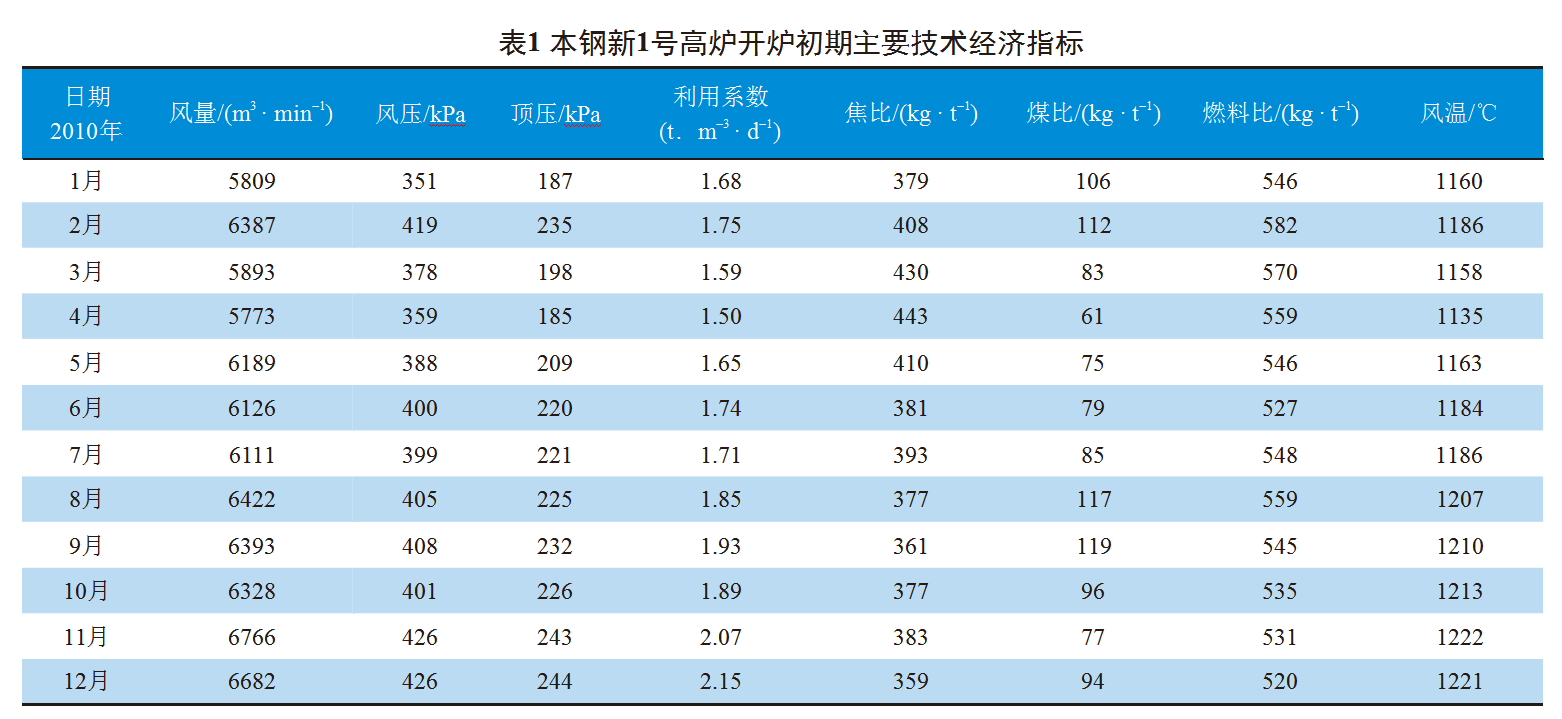

本钢新1 号高炉2010 年主要技术经济指标见表1。

失常炉况的表现特征

压量关系紧张。

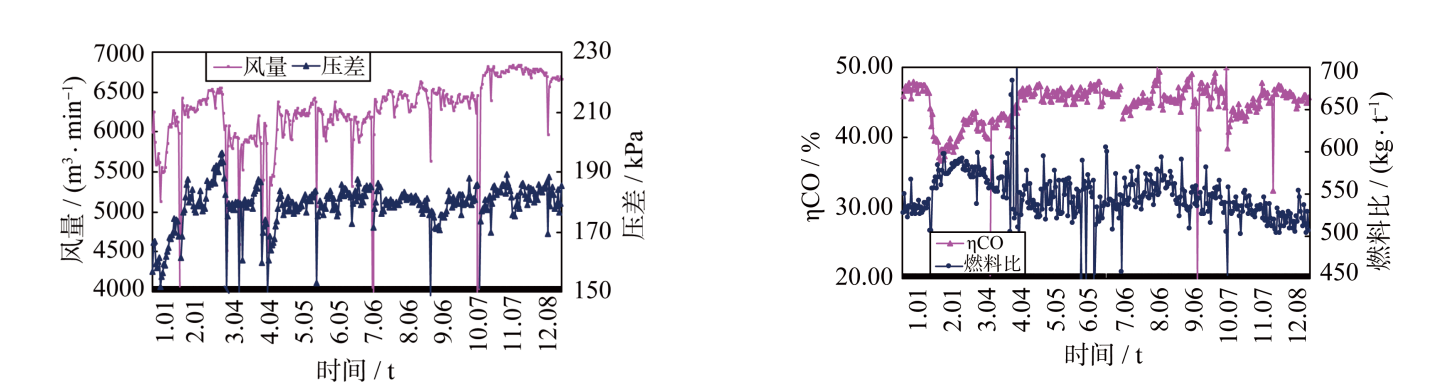

由于2009年年底高炉慢风时间长,风量始终在5000 m3/min以下运行,进入2010年后想快速将风量恢复到6500m3/min,但随着风量的增加压差急剧升高,2月份达到顶点,高炉已不接受增加风量,3月份把风量退回至6000m3/min,但并没有效缓解压量关系(见图1),K值(透气阻力系数)始终在3.5左右运行,直至2010年4月8日发生崩料事故。

低煤气利用率,高燃料比。

一季度的最低煤气利用率仅37.0%,造成燃料比高达600 kg/t(见图2)。

炉温波动大。

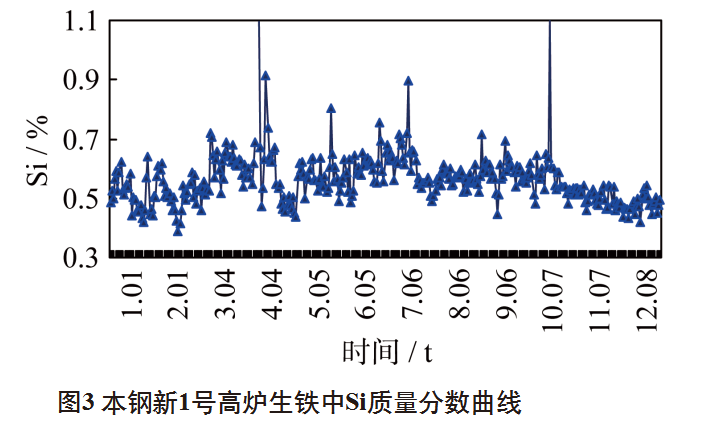

由于炉缸工作差、风口漏水等原因影响,生铁中Si的质量分数(见图3)与渣铁物理热波动大,使高炉操作难度大大增加。

频繁坏风口。

2010年第1季度共更换32个坏风口,其中90%为下沿烫坏。坏风口向炉内大量漏水,破坏了炉缸工作状态,炉缸工作变差进而导致频繁坏风口,二者形成恶性循环。

炉芯温度下降。

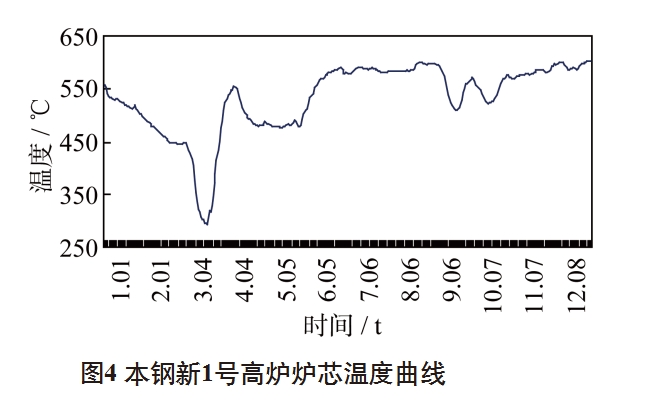

进入2010年炉芯温度(炉缸陶瓷垫下第1层碳砖表面中心温度)在不断降低(见图4),3月份达到最低292℃,表明炉缸活跃度严重变差。

恢复炉况措施

精心操作,做好三稳定

2010年4月8日因高压差操作发生崩料事故,事故发生后对所有操作人员集中培训,统一思路,严肃操作纪律。一方面操作上必须做到三稳定,即炉温、料批、碱度的稳定;另一方面必须按上限风压操作,杜绝因挺风压而造成塌料、悬料甚至崩料等事故,减少人为原因造成风口损坏。

造渣制度与热制度调整

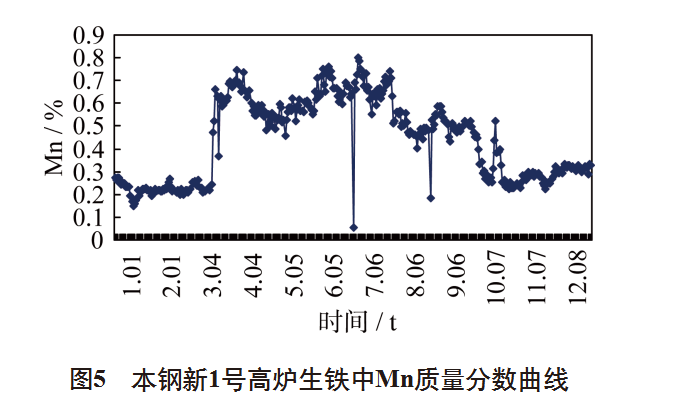

针对炉芯温度低,炉缸堆积的症状,2010年3月份进行了洗炉操作,包括酸洗和热洗[2]。酸洗是增加入炉锰矿,降低炉渣碱度,提高铁水中Mn的质量分数,使其达到0.70%,8月份炉芯温度大幅回升后铁水中Mn降低到0.50%(见图5)。热洗则为提高生铁物理热,由1505℃提至1520℃,铁水Si由0.5%提至0.65%,以较低的炉渣碱度,充沛的炉缸温度及配加锰矿以求达到稀释渣铁、热洗炉缸的目的。

送风制度调整

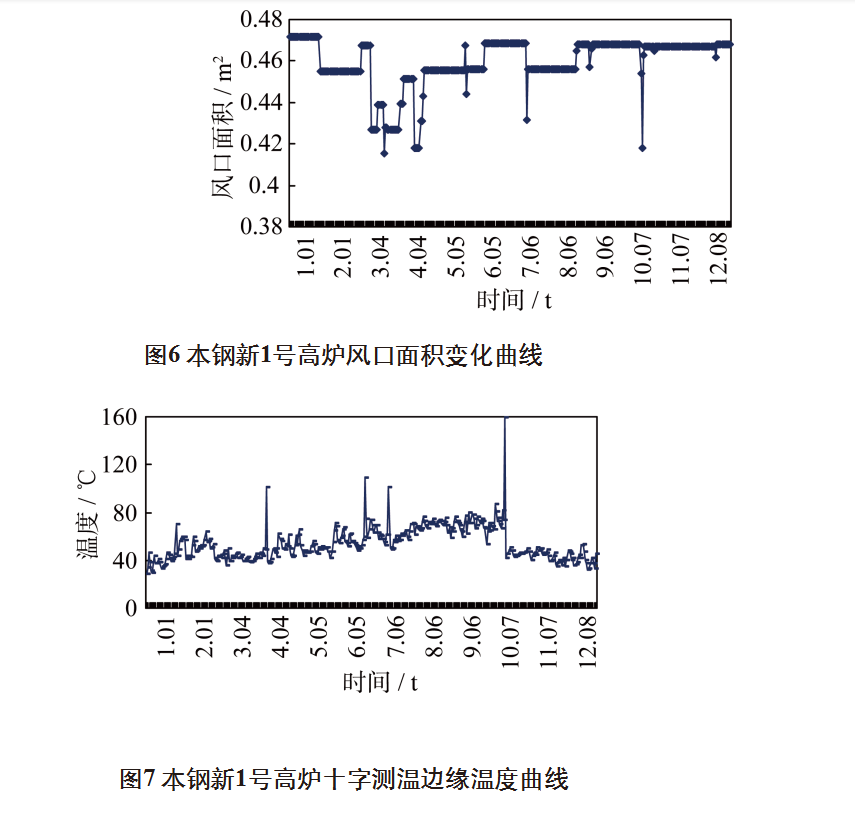

为提高风速,增加鼓风动能,活跃炉缸,疏导气流,通过堵风口、缩小风口直径对风口面积进行了调整(见图6)。实践证明,当风速超过250 m/s、鼓风动能大于13000 kg.m/s时,炉况表现良好,下料顺畅,因此在恢复炉况期间,以此决定开风口的速度,并且只有当鼓风动能大于这一临界值时才进行下一步的动作。恢复炉况期间焦炭负荷轻,适当提高鼓风湿度,为控制理论燃烧温度在2200~2250℃。

装料制度调整

为改善煤气流分布,缓解压量关系,新1号高炉采取集中发展中心气流的策略。2010年4月份发生崩料事故后,经过观察炉顶料面,采取了扩大外环布料角度,由原先的39.5°增加到41.5°,抑制边缘,集中气流,发展中心。经布料制度调整后,压差明显回落,风量显著增加,由崩料后3000 m3/min迅速增加到6000 m3/min,布料矩阵为 在选择中心加焦布料模式之前进行过几次装料制度的调整,采取的是布置两道煤气通路的模式,但效果并不理想,原因在于当时炉缸不活跃,风量萎缩,气流不畅通。更改中心加焦模式后中心气流强劲,中心温度控制在600℃左右,边缘温度控制在80℃以下(见图7)。10月份炉况恢复已经接近于正常,此时为保证中心气流,选择减少中心矿石档位,适当扩大中心加焦量来开放中心,布料矩阵调整为 ,风量迅速突破到6700m3/min,炉况得到进一步强化。

渣铁排放制度调整

因炉缸不活跃,炉前铁口出铁不均,经常出现假喷现象,渣铁排放不利反过来也影响炉况的恢复,因此对渣铁排放制度进行了调整。首先增加铁口深度,由3.5 m增加到3.8 m。增加铁口深度更有利于排净炉缸渣铁,活跃炉缸,减少坏风口的几率。其次实行重叠出铁,重叠出铁时间大于15 min。这样即可避免打不开铁口而憋炉子,又能保证渣铁排净,在铁口喷溅时堵铁口,对维护铁口有利。

降低炉底冷却

新1号高炉炉底冷却形式为水冷,正常冷却水量为550 m3/h,2010年3月份将水量下调至400 m3/h;休风期间将冷却水量下调至200 m3/h,这对遏制炉芯度下降起到了积极作用。

强化入炉料筛分管理

(1)改进烧结矿筛,将双层棒条筛改为单层。改进后烧结返矿率大幅提升,由8.0%提高至12.0%,切实的增加了入炉烧结矿粒度。

(2)增加块矿的过筛率,将由原先的物流供料时的单次过筛再增加一次,即在入炉称量时过筛。

(3)扩大焦筛网径,将原先的25 mm的焦筛调整为(25 mm/2)+(32 mm/2),以此增加入炉焦炭粒度。

恢复效果

经过半年的恢复,炉缸工作状态逐步好转,炉芯温度在2010年7月份开始回升到正常水平,坏风口相应减少,压量关系得到改善,高炉风量10月份增加到6700 m3/min,11月份高炉平均产量超过万吨。煤气流分布亦趋于稳定,中心气流强劲,炉墙温度平稳。伴随着冶炼强度的提高和负荷的增加,煤气利用也转好,燃料比大幅度下降。

结束语

可以看出,针对本次炉况失常的特征,本钢新1号高炉采取多项恢复炉况措施,经过半年时间将炉况恢复正常。通过对这次失常炉况的恢复,对今后的高炉生产积累了宝贵经验,其主要经验及需要改进的措施如下:

(1)重视炉缸工作状态,加强对炉芯温度的管理,防止炉缸堆积。

(2)炉况失常时,必须作好上、下部调剂,选择合适的鼓风动能做为参考,控制好炉内煤气流分布,确立以中心气流为主的操作思路,确保煤气通路顺畅。

(3)一旦发生炉缸堆积,需要全方位支撑恢复, 包括原燃料的管理、炉前渣铁排放、炉内精心操作以及各项制度的调整等。

(4)此次炉况恢复时间长达半年,部分参数是否调整到位,能否缩短恢复炉况时间仍值得我们去思考。

参考文献

[1]范广权,高炉冶炼操作。北京:冶金工业出版社,2010

[2]张寿荣,于仲洁,高炉高炉失常与事故处理。北京:冶金工业出版社,2013

(责任编辑:zgltw)