-

王子金 王云术 鲍永良 李贡生

(莱芜钢铁集团有限公司)

摘 要 对莱钢2号高炉炉况失常的处理进行了总结。由于灌装以及操作的影响,造成炉缸堆积,引起炉况失常。通过采取提炉温等措施,炉况得到恢复

关键词 高炉炉缸堆积失常

莱钢2号高炉(1880m3)自2005年2月28日开炉投产以来,炉况一直保持稳定顺行,没有出现大的波动。但是,2010年9月在线高压灌浆后,炉缸工况发生较大变化,炉基温度下降较多,渣铁热量明显不足,但没有引起高度重视,高炉连续儿天亏渣亏铁,另外,9月18日夜斑由于控制不及时,出现管道气流,进一步恶化炉缸工作状态,最终导致炉况失常。后来通过采取提炉温等措施.取得良好效果,到10月8日炉况才逐渐得到好转。

1 炉况失常的过程

2010年9月8日,高炉对炉缸1-4层开孔进行在线高压灌浆。经过3天的紧张施工、到日中班18:30左右灌浆结束,共灌浆9.81但自此以后渣铁热量不足,每个班都出现亏渣亏铁现象,妒况逐步出现异常,其具体过程表现如下。

(1)2010年9月9日全天炉况稳定顺行,风量基本维持在4150m3左右,压量关系适宜,炉温合适。但全天热量欠足,至到中班后期热量才达到1485~1495℃。

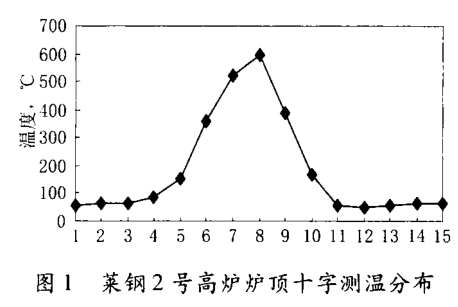

当时冷却壁温度还相对稳定,中心气流旺盛.如图1所示,夜班、白班补水量升高,查水发现有冷却壁损坏;同时,中班后期发现18号风口坏,末次铁后

休风更换。

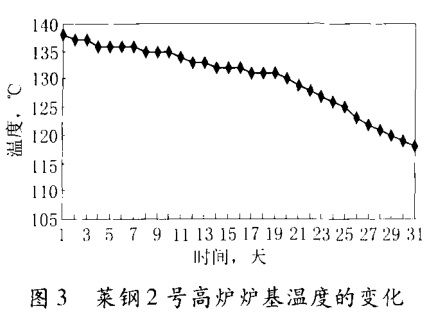

(2)9月10日夜班00:10铁后,休风更换18号风口, 耗时40min, 另因炼钢压罐较多复风延至05:10。此次休风发现气密箱漏水严重,借此次休风进行了处理,后来将气密箱的水量控制在8t。因无计划休风时间较长以及漏水的影响,到下午15:00渣铁热量才恢复到1500℃以上,中班后期热量能达到1510℃,而且中心温度一直旺盛,10日当天十字测温情况见表1。

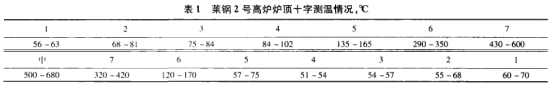

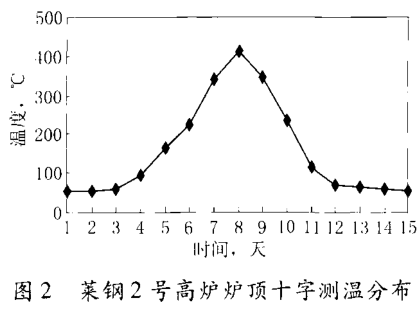

(3)9月11-20日炉况基本情况。①在这10天里风量维持在4050~4100m/min, 压量关系相对缓和,炉况能够维持顺行;燃料比较高,都在530kg/t以上。②炉温合适.但热最明显不足,每个班亏渣亏铁较多,18日以前每天亏渣严重,炉内一直憋铁憋渣,由于控制上不到位,出现管道气流。③冷却壁第8、9层波动频繁,上部冷却壁第10层第1点、第11层第4点波动异常,水温差高难控制,高炉被迫减风控制,这给炉况快速恢复带来较大影响。④顶温高而且分叉,打水次数多;探尺工作差,滑尺频繁,两个探尺有时差别较大。⑤随着炉况的恶化,中心气流逐渐减弱,尤其是18日出现管道气流以后,中心温度平均在425℃以内(如图2所示)。⑥炉基温度逐渐下降,由9月9日的138°降到10月8日炉况正常的118°(如图3所示)。

2 炉况波动的原因

(1)无计划休风次数多。9月6、10、16、19、21日休风更换16、18、25、8、23号风口小套;另外,9月10、19日新区炼钢重罐积压多,造成两次休风待罐。第一次待罐4个半小时,第二次持罐2个半小时,严重影响了妒况的稳定。更换下来的小套大都下部损坏,说明炉缸工作状态已经变差,下部初始气流分布改变,影响炉况稳定顺行。

(2)亏渣亏铁现象严重。自从9月11日高炉灌浆结束后,渣、铁热量不足。从11日起随着亏渣铁的增多,炉缸死焦堆变大,严重影响炉缸的工作状态,导致风压高,星锯齿状波动,风量菱缩。

(3)操作滞后。由于连续几天的亏渣亏铁,到9月18日夜班,风压出现逐渐升高的趋势,透气性指数下降,探尺出现崩料、滑尺现象,当班工长没有引起高度重视,对风量的控制不及时,导致夜斑出现大的管道气流,炉缸状态恶化,自此炉况失常。

(4)漏水后查出难。进人9月中旬后期,高炉每天的软水补水量异常,每个班化平时多补水2-3m3。由于煤气量大,查水较困难,后来带上氧气呼

吸器排查。直到19日、22日查出第16组第3根、第3组第4根冷却壁损坏。后来将其跨接、穿管,补水量才降到正常水平,消除漏水对炉况的影响。

另外,每次休风更换下来的风口小套,损坏都较严重。因此,向炉内漏水多,没有刚损坏就被发现更换的。小套坏发现比较滞后,这对炉缸的工作带来较大影响。

9月10日夜班00:10,休风更换18号风口小套,因新区重罐积压多复风延至05:10,休风发现气密箱漏水严重,也给炉况带来较大影响。

(5)高压浆的影响。2010年9月8日开始高炉高压灌浆,一直到9月11日中班结束,共灌浆9.8t。9月9日高炉渣铁热量不足,开始亏渣亏铁。

同时,炉基温度逐渐下降,由138°一直降到炉况正常时118°左右。相同条件下,此温度与2009年10月同期相比低15°以上。因此说明,浆对炉况有较大影响。

3 恢复炉况的措施

2010年9月21日针对2号高炉炉况波动,厂里组织攻关小组,研究解决方案,根据炉况基础分阶段进行处理。

(1)第一阶段(21-26日)提炉温。主要采取的措施为:①维持风量在4100m3/min左右, 氧量≯3000m/h;②[si]0.5%~0.7%,见渣物理热>1510℃;③风温1150±10℃,火焰温度≯2250℃;④缩矿批、退负荷,同时配加锰矿。⑤自21日中班始中心附焦,每隔Th向中心加焦3t。

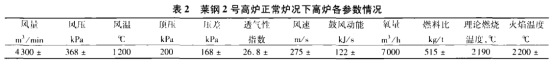

(2)第二阶段(9月27日-10月8日)调整阶段。采取措施主要为:①根据炉况的表现,逐步将焦比由410kg/t调整到365kg/t;②随着妒况的好转,风量由4100m/min逐步推进到4350m3/min:③随着风量的提高,中心温度好转,减少中心附焦量,直至取消:④随着负荷的加重,炉缸的好转,炉温逐步调整到正常水平,风温全用。妒况正常时各参数见表2。

(3)处理炉况相关事宜。①中班、夜班适当喷吹铁口。②加强对风口的监测,发现漏水及时休风更换。③当第1011层冷却壁温度>500℃时,控制风量5%~15%左右。④透气性指数出现异常,及时控制风量。⑤督促炉前出净渣铁,防止堆积。

4 存在的问题

经过一段时间的恢复,炉况有所好转,在处理过程中却存在以下问题。

(1)炉基温度无上升趋势。自9月8日高炉高压浆起,炉缸炉基温度从138°呈逐渐下降趋势。到10月8日炉况基本正常以后,炉基温度也没有回升的迹象,并且仍在降低。

(2)影响炉况恢复诸多因素。①在炉况恢复过程中,出现几次配罐晚点,高炉无法正常开口,不能及时排净渣铁,导致高炉减风,给炉况恢复造成影响。②由于受炉缸状态以及高炉温的影响,恢复炉况初期铁口难开炉次多,主要体现在有硬壳、渗铁,导致烧铁口多。进人10月中旬,炮泥质量变差,铁口深度正常,出铁时间短,渣铁排不净。③高炉休风多次,更换损坏风口小套,大都下部烧损,对炉况恢复带来负面影响。④单场出铁多,因东场换粒化轮轴承开裂,西场连出;东场处理下渣沟,西场连出:西场浇注主沟,东场连出,无法保证渣铁及时排出,严重影响炉况恢复进程。

5 经验教训及预防措施

进入2010年以来,2号高炉出现过多次炉况波动,但此次炉况失常影响较大,教训也深刻。

5.1 经验教训

(1)2010年9月8日高炉高压灌浆,尽管对封堵煤气泄漏点效果较好,但给炉缸工作带来较大的影响。自9月9日起炉基温度逐渐下降,到10月8日炉况正常以后,炉基温度也没有回升的迹象,与2009年10月中旬同期相比,炉基温度还要低15°以上。由此可见,此次灌浆对高炉长寿尽管意义重大,但对炉缸工作状态的负面影响程度也较大。

(2)目前的原燃料条件,较难实现长期低炉温高热量的水平。长时间的低炉温低热量,不仅会造成大量亏渣亏铁,改变炉缸工作状态,而且会伴随着冷却设备的损坏,一旦漏水发现、查找,控制不及时会恶化炉况,从而会造成恶性循环。

(3)2号高炉出现的炉况波动,主要是由于热量不足,亏渣亏铁,造成炉缸死焦堆增大,炉缸变小引起。另外,当炉缸出现问题的时候,上部制度无论怎

样调整,很难使炉况保持长期稳定顺行。

(4)2号高炉全年处于慢风限产时间较长,在炉况失常前,尽管风速、鼓风动能有保障,但是风量小、炉缸活跃区小,中心死区相对较大,中心与边缘气流分布不合理。当外界条件稍有变化,一旦调剂控制不及时,就会引起炉况大的波动。

5.2 预防措施

(1)在日常操作过程中,要想避免炉况失常,首先要保证炉缸热量充足,用好提高热量的一切措施,其中保持好炉温稳定是关键。

(2)要想保持炉况长期稳定顺行,必须要保证下部炉缸活跃,上部气流稳定。首先确保足够的风速与动能,来保证风口回旋区足够的深度,以吹透中心,使中心保持一定的温度,控制焦炭堆积数量,维持良好的透气性和透液性。

(3)在保证热量的基础上,及时排净渣铁,减少下部压差,是保证炉况顺行的重要环节。

(4)在日常生产中,加强入炉料的控制,杜绝粉末入炉。尤其在焦炭质量难以保证的条件下,控制适宜的经济返矿比和焦丁比,确保料柱的透气性,有利于炉况长期稳定顺行。

(责任编辑:zgltw)