-

彭 勇

(湖南冷水江钢铁责任有限公司炼铁厂)

摘 要 本文介绍了烧结烟气循环工艺技术在我厂的应用情况。采用了内循环工艺,从烧结机的前面1、2、3号风箱(冷风)和烧结机的后面14、15、16号风箱(热风)各取三个相邻风箱的风量,经各支管风阀,重力除尘,多管除尘,热风风机,调节总阀,返回到烧结机台车上面的风罩,形成一个闭路的烟气循环系统。根据生产需要,调节各阀门来调节循环烟气的风温,风量和含氧量等。有效的增加了烧结风量和烧结产量,同时降低了固体燃耗,减少了碳氧化物和氮氧化物等烟气的排放量,符合国家节能减排降耗的政策。

关键词 烧结 烟气循环 增产 节能减排

1 项目背景

冷钢现有5座高炉,总容积2560m3,年产生铁300万吨。冷钢现有2台130m2烧结机(120m2扩容),为5座高炉提供约63%的烧结矿熟料。由于烧结本身的产能比较小,而在增加脱硫后没有增压风机,烧结主抽风机出口阻力增加,烧结机负压下降,风量减少,使烧结矿产量下降。2018年两台烧结机年产烧结矿只有369万吨,难为高炉提供较高较稳定的熟料比,严重制约了高炉的稳产和顺产。为了提高烧结矿的产量,只能采用薄铺快转的生产操作方法,这种烧结操作方法固体燃耗高,烧结矿质量下降,设备磨损大,消耗高,时常造成高炉因熟料比和质量下降影响顺行。严重制约了冷钢的生产和效益的提高,成为冷钢生产的最大瓶颈。

如何对烧结生产进行提产、提质、降耗是摆在冷钢领导和科技工作者面前必须攻克的难关。本着遵循提高烧结矿产量必须增加风量,提质降耗必须增加料层厚度的科学原则,经攻关项目组研究决定在2台烧结机上开发利用烧结机烟气循环技术,并在2019年5月份正式投入生产运行,取得了预期效果。

2 烟气循环的工艺原理及实施方案

2.1 工艺原理

本项目采用烧结烟气内循环工艺,是由新增抽风机(循环高温风机)将温度较高,O2含量较高,SO2含量较低的风箱烟气直接抽入新增的循环烟道,经过重力除尘、多管除尘器除尘后进入烧结台车料面的循环烟气罩内,通过烧结机台车料层参与烧结过程。

2.2 实施方案

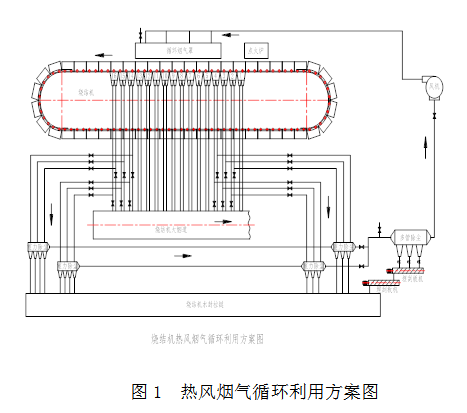

从烧结机的前面(冷风2、3、4号风箱)和后面(热风14、15、16号风箱)取风,经各支管,支管调节阀,重力降尘器,多管除尘器,热风风机引到烧结机台车上面的循环烟气罩里,气烟罩内烟气温度约180℃,用来加热台车上的混合矿,形成闭路烟气循环系统。根据生产需要调节各阀门来调节循环烟气系统的温度和含O2量,保证循环烟气O2含量在18%以上,以达到最佳的生产效果,热风烟气循环利用方案图如下图1示。

3 技术要点

3.1 烧结烟气循环系统分为热段和冷段两部分,热段引入机尾高温高氧烟气,冷段引入机头低温低氧烟气,热段烟气和冷段烟气经主风管混和后进入循环高温风机,以降低循环高温风机烟气入口温度;

3.2 引入的高温混和废气循环至烧结机台车料面利用,实现废气总量减排,一方面改善烧结表层烧结矿质量,另一方面降低了固体燃料消耗;

3.3 冷段引入烧结机前段的低温废气,经主风管混和后,补充了热段烟气循环风量,增加了烟气循环量的30%,降低了循环风温以保护循环风机,同时又不会降低大烟道风温。

4 实施效果

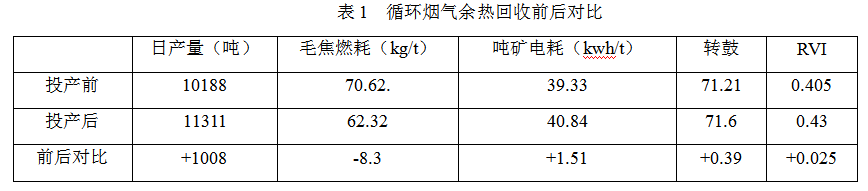

4.1 烧结循环烟气余热被台车上层料层吸收,降低了能耗。根据投产前后一个月的数据对比,烧结固体燃耗由48.25kg/t降低到44.86kg/t,降低了3.4kg/t;但烧结总电耗有所升高,升高了1.5度/t,如下表1。

4.2 烧结机料层上部热量增加及保温效应,改善了烧结料层的温度分布,降低了上部料层的冷却速度,克服了烧结工艺中经常出现的上部料层温度较低,成品率低,强度不足等问题,同时避免了常规烧结中上部料层由于气体温度的下降造成的矿块内部热应力增加,表层烧结矿质量得以改善。

4.3 烧结废气排放总量减少了26%左右,减少了后续的降尘、脱硫的运行费用,循环烟气中的CO及其它可燃有机物通过烧结燃烧带重新燃烧,二恶英等有机污染物被分解,NOX部分高温破坏,SO2富集,降低了烧结烟气处理成本;

4.4 烧结机提产增效。改造前2019年1~5月份共产烧结矿151万吨(5月8号改造成完),平均月产30.2万吨;6~12月份(改造后)共产烧结矿230万吨,平均月产32.85万吨,增产增效明显。

5 项目实施所产生的积极社会、经济、科技意义

5.1 社会效益

两台烧结机经过改造后,由于烧结热风循环的利用,减少了碳氧化物和氮氧化物等烟气的排放量,更有利于烧结脱硫和环境保护。烧结固体燃耗每吨烧结矿降低了15%左右,每年能为国家为社会节约了大量的能源,符合国家节能减排降耗的政策。

5.2 经济效益

经过改造前后主要经济指标对比,两台烧结机负压增加了4Kpa左右,固体燃耗每吨烧结矿降低了12Kg,电耗每吨烧结矿略有增加,吨矿电耗增加不到1Kwh/吨,产量每天增加了800吨左右。烧结矿转鼓指数和质量也有了明显的好转。特别是我厂高炉熟料比提高了6%左右,对于合理调节炉料结构,对于我厂高炉的稳产,顺产,高产提供了可靠的保障,每年增产钢材8万吨左右,每年能为公司创造巨大的经济效益,同时为完成公司全年生产任务提供了保障。

5.3 环境效益

本工程减少粉尘排放129.6吨/年,减少二氧化硫排放518.4吨/年,对厂区及周围的工作环境有较大的改善。

总之,采用热风循环的方法改造我厂2#、3#烧结机是响应国家推行的钢铁行业超低排水放标准的号召,是国家提倡和鼓励发展的工程项目,也是充分利用废旧资源和改善环境状况的工程,具有一定的环境效益和重要的社会效益。

6 参考文献

[1] 张惠宁,烧结设计手册,冶金工业部长沙黑色冶金矿山设计研究院,冶金工业出版社出版发行,1990.

(责任编辑:zgltw)