-

祝和利 黄金堂 李宏玉

(柳州钢铁股份有限公司炼铁厂)

摘 要 柳钢高炉结合中后期高炉的实际情况,在完善原燃料管理的基础上采用中心加焦技术,但传统的中心加焦会使大约有50%的中心加焦的焦炭分布在中间环带,造成中心高温区域过宽,煤气利用变差,燃料消耗过高。为使高炉中心煤气通路更集中,柳钢高炉在中心加焦技术的基础上,研发了精准的中心集中布焦技术;并配合大风量大富氧高炉操控技术、炉前新技术等技术措施,取得了中后期高炉高产低耗的实践指标。

关键词 高炉 中后期 准确中心加焦 冶炼技术

近年来,随着国家供给侧改革的持续推进以及地条钢企业的逐步取缔,钢铁企业生产经营的利润水平有了大幅提升。高炉处于满负荷生产状态,还需要进一步的挖掘高炉冶炼强度。柳钢高炉均投产于2008~2009年间,最晚投产的2号高炉至今也运行了6年,均处于炉龄的中后期,部分高炉关键区域的炉缸侧壁温度已达到400~500℃的警戒值。柳钢需要在保证高炉高产且炉况顺行的前提下,减少炉缸铁水环流来减轻对炉缸的侵蚀。高炉采用开放中心气流,适当抑制边缘气流的操作方针,改善较大煤气发生量与炉缸中心死料柱的透气、透液性之间的矛盾,并提高煤气利用率。

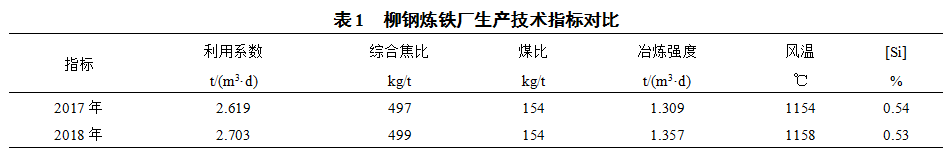

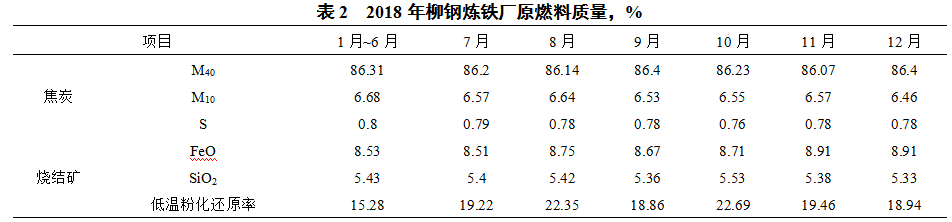

20世纪80年代,日本神户钢铁公司开发出了中心加焦技术[1],将一定比例的焦炭布于高炉中心区域,对高炉生产操作产生了巨大的影响;赵国磊等人[2]针对当前常见的中心加焦装料过程,通过建立了布料过程中螺旋布料时溜槽内炉料颗粒复合运动的三维数学模型,详细阐述了中心加焦技术原理。而中后期高炉操作上,为了保证高炉炉况顺行,尽可能减少炉缸铁水环流来减轻对炉缸的侵蚀[3],高炉需要采用中心加焦技术,在适当抑制边缘气流的基础上,改善炉缸中心死焦堆的透气性、透液性,使炉缸活跃[4]。但溜槽往中心倾动的过程中,大约有50%的中心加焦的焦炭分布在中间环带,造成中心高温区域过宽,煤气利用变差,燃料消耗过高[5]。为使高炉中心煤气通路更集中,柳钢高炉在中心加焦技术的基础上,研发了精准的中心集中布焦技术,确定了中后期高炉合理的高冶强冶炼区间,取得较好经济技术指标(见表1)。

1 中后期柳钢高炉高冶强冶炼技术

1.1 原燃料质量管理

精料是高炉冶炼的物质基础,高炉在高冶炼强度下生产实现高产顺行必须做好原燃料的管理。柳钢原燃料的管理基于原燃料质量参数底线控制标准,各工序协同调整的管理模式。主要的参数有烧结矿的FeO控制在8.0%~9.0%;SiO2含量控制在5.4%~5.8%;以及低温还原粉化率等;焦炭M10小于6.7%、CSR大于62%、含硫小于0.83%等底线控制标准,一旦有超过响应的界限,前工序即从原料及其配料方案和生产过程控制进行调整,保证原燃料质量在合理区间,2018年炼铁厂原燃料质量稳定在合理区间,均在质量参数底线控制标准以上[6],见表2。

另一方面,加强上下道工序的筛分管理,改进焦化初筛,将圆孔筛改为带给料机的梳形筛,扩大过筛面积,提高了筛分效果;调整高炉槽下给料机的倾角,并监控其给料速度,每小时点检筛网和料斗秤,并定期清理筛网,保证筛网工作正常及称量数据的准确。

1.2 中后期的高炉主要操作参数的控制

高炉冶炼是炉料和气流相互逆向运动中连续进行的过程,只有炉况稳定,煤气流分布合理才能使反应充分。高炉在高冶强冶炼的过程中,采用各种有利于改善炉内煤气流分布的措施,保证高炉稳定顺行,炉缸热量充沛,保持所需温度水平,铁水和炉渣的温度,成分适当,流动良好。特别中后期高炉冶炼,保证气流的合理分布和生铁含[Si]稳定,是护炉的关键控制因子,及时调节由原燃料等条件引起的炉温大幅波动;高炉气流控制应避免气流的紊乱,保持稳定顺行。

料流调节阀的打开、定位、关闭是通过使能电磁阀得电,PLC提供4-20mA控制电源给比例阀,同时采集料流调节阀的液压油缸内置编码器信号(4-20mA信号对应液压油缸行程),从而达到闭环控制油液流量驱动阀门准确动作。为了提高安全系数,增加外置编码器,PLC实时采集内置和外置编码器数据,并进行比较,当内置和外置编码器数值超过0.5°时,操作员站发出报警,切换到最佳反馈角度。

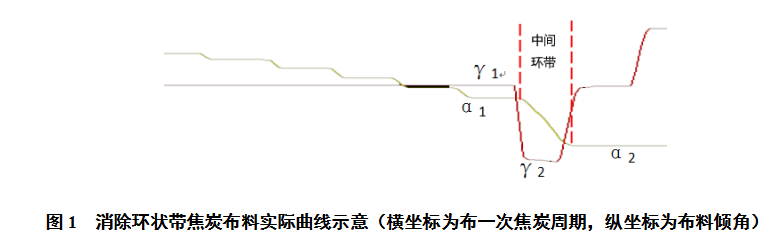

倒数第二环倾动角度α1向倒数第一环倾动角度α2快速下降时(即溜槽进入中间环带),料流阀以最大运行速度由开度γ1关至γ2,因焦炭受到料流阀闸板的挤压,停止向炉内布焦炭。当倾角实际值αACT≥α2+X°时(X°为提前量),料流阀恢复到开度γ1开始中心环的布料,见图1。

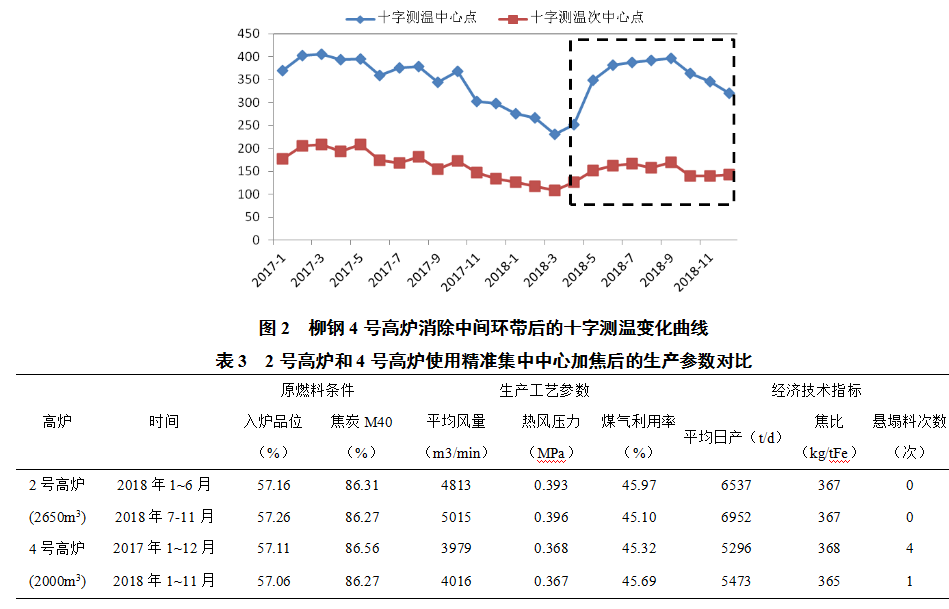

通过对比分析高炉十字测温中心点和次中心点温度(见图2),减少中间环带上的焦炭后,十字测温中心点和次中心点温度不再同步变化,中心气流更为集中,且中心点温度稳定在300~400℃的合理区间内。

柳钢2号高炉和4号高炉分别于2018年6月和2017年12月实施了精准中心集中布焦炭技术的改造。其中2号高炉是柳钢现有最大的高炉,有效容积2650m3,生产数据见表3。数据分析,使用精准中心集中布焦炭技术后,2号高炉在原燃料条件变化不大的条件下,平均入炉风量提升了4.2%,平均日产提高6.3%,且高炉透气性显著变好,焦比稳定在367 kg/tHM的较好水平,冶炼强度显著提升。

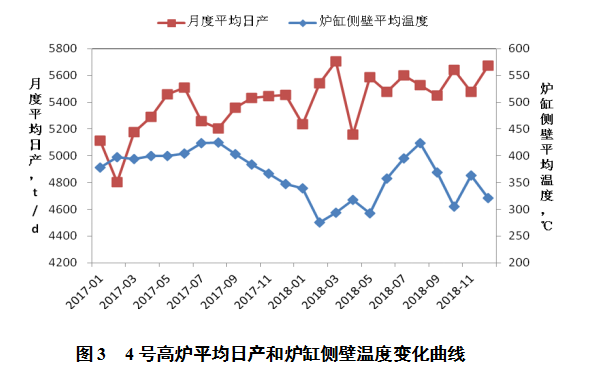

柳钢4号高炉,有效容积2000m3,于2008年1月开炉生产至今已超过10年,处于一代炉龄后期;2017年2月炉缸侧壁象脚区热电偶最高点检测温度曾达到442℃,其他方向热电偶温度也都在400℃区间,炉缸严重侵蚀。实施精准中心集中布焦炭技术改造后,炉缸侧壁最高温度稳定在合理区间,且产量还取得了进一步的提升,见图3。由图3可见,2018年1~11月平均日产较2017年提升3.3%,焦比下降3kg/tHM,且高炉透气性和顺行程度都有了明显提高。

1.3 炉温控制

中后期高炉的炉温要实施标准化操作。根据中后期高炉护炉生产成功的经验,生铁中([Si]+[Ti])含量控制在0.6%~0.8%范围,标准化操作的指导思想是“防凉”。主要从铁水质量反馈、料速、喷煤量、原燃料质量变化等因素进行控制调节[7]。

生铁[Si]控制在规定范围内,不允许连续两炉[Si] <0.35%,生铁[Si]连续下行,及时采取补温措施。

根据近4批料、近8批料和近16批料反算每批料的即时料速,及时掌握料速信息并对其进行控制。当即时料速连续超过正常值,除及时用煤量或风温调剂外,必要时减风控制料速。

炉况正常时,使用到最大风温,风温大于1180℃,定煤比操作,煤比以160kg/tHM为基准进行调剂。当发生炉况难行时,可短时间降低风温,需要降低风温或减少喷煤量作临时调剂时,降风温幅度小于30℃,两次调剂的间隔时间大于30min。临时减少喷煤量,每次不高于1t/h,两次调剂的间隔时间大于3h。

在正常情况下,要稳定焦炭负荷。高炉炉温有上升趋势,有条件提高焦炭负荷时,每批焦炭的加减量不宜大于100kg/批料。连续两次调整负荷的时间间隔不应低于一个冶炼周期。但炉况需要降低负荷不受此限制。焦炭水分按实际进行调整。

1.4 高炉风量和顶压的控制

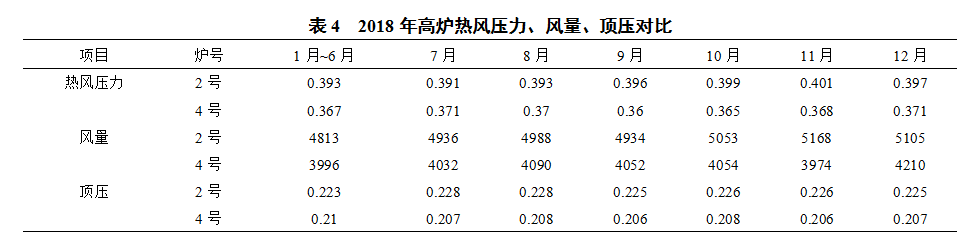

基于布料集中中心加焦的方式,风量相应地采用大风量,提高鼓风动能,吹透中心的方式,既减少了中后期高炉的铁水环流,也相应地提高了冶炼强度,炉缸的工作状态活跃。

提高炉顶压力,煤气速度降低,作用于炉料的浮力降低,炉料容易下降,有利于炉况稳定顺行,但容易使边缘气流发展。所以高压操作必须相应加风,大风量匹配高顶压。炉顶压力提高后,下部风口至炉腰间压力增加,炉腰以上降低幅度较小。而难行或悬料多发生在高炉中下部,故高压操作的重点应采取措施减少下部压头损失。

配合布料方式的改变,柳钢高炉采用大风量和高压操作,各高炉热风压力、风量、顶压对比见表4。

2 喷煤、富氧和炉前相关新技术的应用

2.1 高炉喷煤和富氧合理参数的选择

高炉富氧和喷煤量的增加相辅相成,富氧鼓风后风中氧浓度增加,喷煤量增加后单位时间内炉缸煤气量增大,单位生铁的炉缸煤气量增加,使高炉增产。风中氧浓度增加及增产,吨铁的燃烧产物体积减小,风口前理论燃烧温度提高,下部高温区热交换明显改善,热量集中于炉腹以下。但富氧过大时,炉缸热量过于集中,下部高温区SiO2大量挥发,到高炉上部凝结沉积,会引起难行、悬料、结瘤等事故。

2.2 炉前相关新技术的应用

装料技术的革新,综合使用大风量、高富氧和大喷煤等强化冶炼技术后,渣铁的及时排放是确保高炉顺行的关键。中空雾化钻杆的使用节省了炉前钻头的消耗,且提高了开铁口效率,铁口通道形成了流程的“喇叭口”,渣铁的排放均匀顺畅;渣沟预制块水冷渣沟的使用,使炉前出渣铁安全性提升,且延长了渣沟使用寿命。

炉前图像识别技术规范了炉前操作,对铁口深度、铁口合格率、出铁正点率实时监控,严格把控标准化作业过程,保障炉前工作的顺利进行,确保按时出净渣铁,满足高炉强化冶炼的需要。

3 结论

结合中后期高炉的实际情况,在完善原燃料管理的基础上柳钢高炉创新采用了集中中心加焦技术、大风量大富氧高炉操控技术、炉前新技术等技术措施,进一步挖掘出中后期高炉的生产潜力。总结有以下几点:

(1)柳钢原燃料的管理基于原燃料质量参数底线控制标准,各工序协同调整的管理模式。

(2)中心集中加焦技术减少了中间环状带布焦炭,中心焦更集中,中心气流更集中;

(3)在布料方式革新的基础上,综合使用了高富氧喷煤、大风量、高压等强化冶炼措施;

(4)炉前新技术的应用为强化冶炼渣铁排放提供保障。

4 参考文献

[1] 清水正賢,木村吉雄,稲葉晋一,等.高炉炉芯コークス層の制御に関する基礎的検討[J].鉄と鋼,1987,73(12):754-758.

[2] 赵国磊,程树森,徐文轩,等.高炉中心加焦炉料分布机理及布料方式探讨[J].钢铁,2016,51(6):10-15.

[3] 车玉满,王宝海,谢明辉,等.高炉炉缸侵蚀特征及产生原因[J]. 炼铁.2012,31(4):26-29.

[4] 孙永方.神户钢铁公司高炉高煤比喷吹[J]. 鞍钢技术.2002(6):52-56.

[5] 杨立春.高炉中心加焦技术探讨[C]. 2010年全国炼铁技术交流会论文集,2010:110.

[6] 朱利,折媛,湛文龙,吴铿,尉迟鹤鹏,刘国友.焦炭高温性能对高炉焦炭负荷影响的生产实践[J].钢铁,2018,53(04):8-14.

[7] 吴铿,折媛,刘起航,湛文龙. 高炉大型化后对焦炭性质及在炉内劣化的思考[J].钢铁,2017,52(10):1-12.

(责任编辑:zgltw)