-

莫凯洪 许勇新 李宏玉 黄 坚

(柳州钢铁股份有限公司炼铁厂)

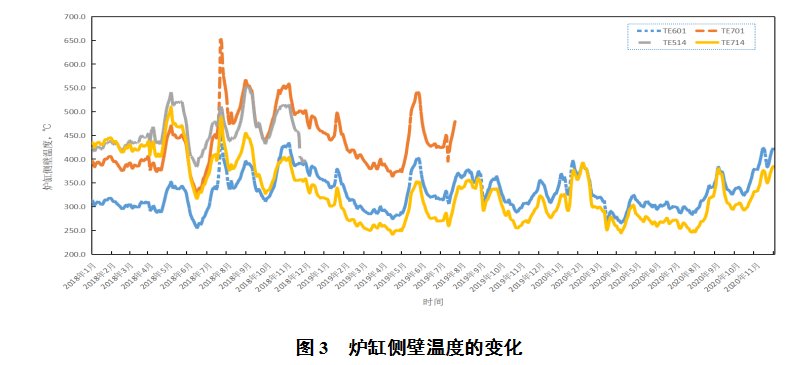

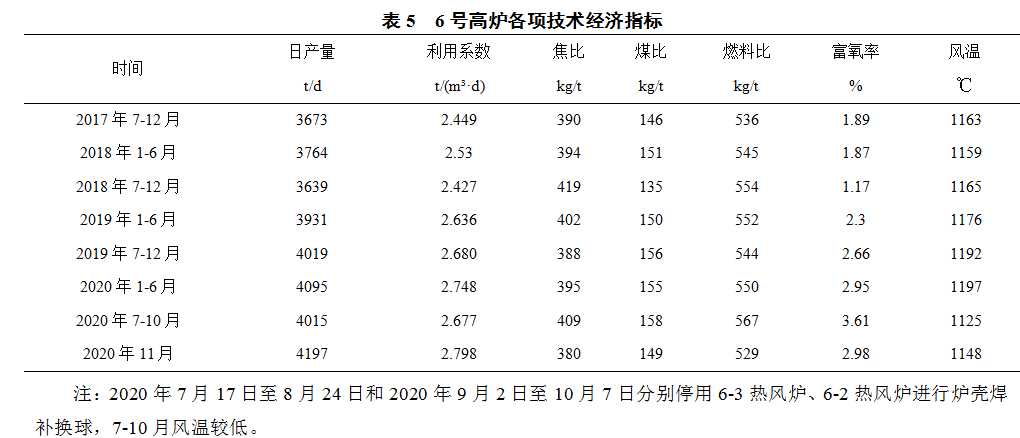

摘 要 对柳钢6号1500 m3高炉护炉生产的护炉措施及高炉布料程序的优化进行了总结。通过加钒钛球团矿,严格控制铁水成分;加强冷却壁冷却强度,实时监控冷却壁水温差;优化布料程序,使用精准中心加焦布料制度,稳定中心气流,活跃炉缸;实现了全开风口高冶炼强度护炉生产,炉缸状况安全可控。在冷却壁漏水的情况下,再次优化布料程序,稳定中心加焦量,提高煤气利用率,燃料消耗大幅降低,取得了良好的技术经济指标。至2020年11月30日,热电偶TE601点温度421℃,TE714点温度384℃。2020年11月平均日产4196.5t/d,利用系数2.798t/( m3·d),焦比380kg/t,煤比149kg/t,燃料比529kg/t。

关键词 炉缸侧壁温度 护炉生产 铁水成分 精准中心加焦

柳钢6号高炉2017年6月27日中修(更换炉腹段22块冷却壁)开炉,开炉十天后,7月6日东面铁口下方约2m处,插入炭砖深度470mm热电偶TE701点温度达到443℃,高炉被迫加钒钛球团矿护炉生产。在护炉措施的选择上,以炉缸侧壁温度为判断依据,采取多种护炉措施相结合。前期采取了压力灌浆、停用东面铁口、堵东面铁口上方风口、控冶强、降煤比、高[Si]、高[Ti]、低[S]、中心加焦发展中心气流适当抑制边缘气流等等一系列措施,使炉缸侧壁温度得到了有效控制。但高炉顺行状况不理想,产能受到限制,燃料消耗很高。高炉于2019年4月底全开风口高冶炼强度护炉生产,全开风口后炉缸侧壁温度安全可控,高炉产能得到了一定的提升,但燃料消耗仍然很高。进入2020年7月,冷却壁(中修未更换的炉腹段冷却壁)逐步开始漏水并蔓延,炉内爆震,炉温异常偏低现象频繁,增加了提产降耗的压力。高炉通过优化布料程序,使用精准中心加焦技术并配合正角差布料制度,稳定中心加焦量,煤气利用率有所改善,燃料消耗大幅降低。

1 6号高炉概况

1.1 6号高炉炉缸、炉底概况

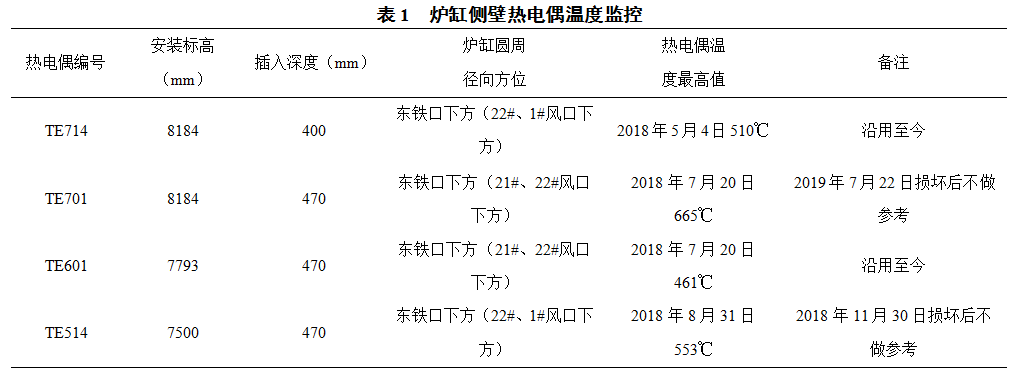

柳钢6号高炉有效容积1500m3,共22个风口,2个铁口,高炉本体采用三段铜冷却壁和炉身铸铁冷却壁砖壁合一的薄壁炉衬技术,炭砖+陶瓷杯综合炉底结构,高炉采用软水密闭循环冷却系统和风口中小套开路净环水系统。于2008年12月16日建成投产,至2020年11月,炉龄达12年。期间经历两次停炉:2012年8月~10月的“一罐制改造”和2017年4月17日~6月27日部分冷却壁的更换和新增安装。2008年开炉时,炉缸安装有温度监控,随着时间推移,所有的热电偶都已失效。一直到2017年4月份的停炉性能恢复,补充插入式热电偶对局部关键位置炉缸侧壁温度进行监控。其中炉缸侧壁热电偶编号TE514、TE714两点为2017年7月23日休风时新增安装。炉缸侧壁热电偶温度监控如表1所示,其中炉底陶瓷杯底上层砖上表面标高8184mm,铁口中心线标高10000mm,6号高炉炉缸侵蚀的区域正是高炉最易侵蚀区域(铁口下方的象脚区)。2018年7月19日夜班7点左右布料溜槽脱落,白班9点至中班16点35分休风安装布料溜槽,复风后至2018年7月20日中班热电偶TE701点达到峰值665℃。

1.2 6号高炉冷却壁漏水概况

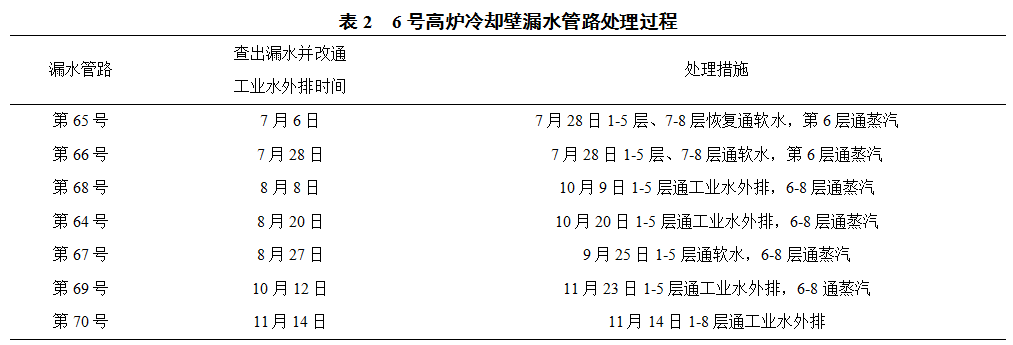

6号高炉在2017年4月17日~6月27日停炉进行部分冷却壁的更换和新增安装,其中第6层更换22块,第7层更换2块,第8层更换2块。从2020年7月6日至11月14日陆续查出7根冷却壁水管漏水,均为相邻冷却壁,方位集中在西北方向。冷却壁漏水增加了操作难度,由于漏水进炉内,炉内时有爆震发生,每次爆震后均引起气流变化,炉温异常偏低,造成炉况不顺,炉缸不活,燃料消耗很高。护炉生产的同时,处理冷却壁漏水,减轻漏水对炉缸活跃程度的影响,减轻炉缸铁水环流刻不容缓。自2020年7月冷却壁漏水后,炉缸侧壁温度呈现上行趋势。初期通过对漏水冷却壁改通工业水冷却外排,减轻了漏水对炉况的影响。但是随着时间的推移,炉料会通过冷却壁水管破损处进入水管,堵塞水管,导致外排水受阻,大量水进入炉内,恶化炉况。高炉被迫对漏水冷却壁改通蒸汽冷却,减轻了漏水对炉况的影响,炉内爆震现象大幅减少,炉况顺行得到了保证,炉缸活跃程度有所改善,炉缸侧壁温度得到控制。6号高炉冷却壁漏水管路处理过程如表2所示。

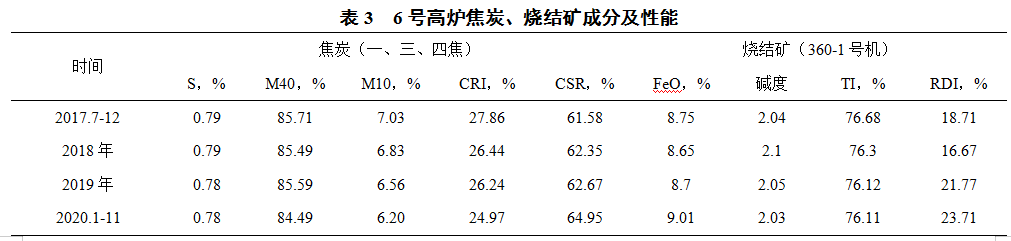

1.3 6号高炉原燃料条件

由于6号高炉是柳钢高炉中较小的高炉,原燃料是高炉中相对较差的,外购焦配用量长期在25%。6号高炉自2020年9月底开始加强对筛网的管理,要求每天白班必须人工清理一次烧结、焦炭筛网。预防筛网堵塞,造成炉料粉末筛除不干净,大量粉末入炉导致料柱透气性变差。6号高炉使用的自产焦炭、烧结矿成分及性能如表3所示。

2 护炉措施

2.1 压力灌浆

将无水碳质泥浆压入到炭砖与冷却壁之间,起堵缝和消除此处热阻层的作用,有一定效果[1]。2017年6月底开炉后炉缸侧壁温度持续上行,7月7日白班休风进行压力灌浆,在休风灌浆过程中侧壁温度不降反升,热电偶TE701点由473℃上升到481℃,热电偶TE601点由272℃上升到280℃。7月23日再次休风进行压力灌浆,并新增两个热电偶测温点。这次灌浆在冷却壁第一层开5个孔,冷却壁第二层开3个孔,共压进灌浆料约1000kg。7月7日和7月23日休风开灌浆孔时均有水流出,取水样进行化验,两次化验结果均是工业水,消除了炉缸东面铁口方向有冷却壁漏水的疑虑。8月4日、8月28日再次休风灌浆,打开灌浆孔没有水流出。后面3次灌浆后炉缸侧壁温度均有短时下降,但过一段时间后炉缸侧壁温度再次呈现上行趋势。考虑到每次压入灌浆料较少,如果压浆方法不当,反而可能将已经很薄的砖衬压碎,破坏炉缸现有炭砖结构,往后不再使用压力灌浆措施护炉。

2.2 停用东面铁口

控制东面铁口出铁量有一定的抗铁水搅动作用,但西面单铁口出铁后,炉缸铁水环流会加剧,炉缸侧壁温度不一定能控制住。另一方面采用西面单铁口出铁模式,容易造成炉缸不活,炉顶料面偏尺,炉内压量关系紧张,影响炉况顺行。2017年7月23日至8月1日停用东面铁口,西面单铁口出铁长达9天,炉缸侧壁温度并没有下降。日常东面铁口修大沟,修沟周期一般为3天,西面单铁口出铁,炉缸侧壁温度并没有下降也说明了东面铁口出铁量与炉缸侧壁温度相关性不大。6号高炉日常不采用停用东面铁口作护炉措施,只有在炉缸侧壁温度超高,超过报警值时,才临时停用东面铁口。

2.3 堵东面铁口上方风口

把炉缸侧壁温度作为堵风口数目的主要依据,堵东面铁口上方风口措施的作用在于大幅度的控制冶炼强度,减小东面铁口处铁水环流。6号高炉堵风口经验为,当炉缸侧壁温度上升较快时,选择堵东面铁口上方1到4个风口21#、22#、1#、2#,侧壁温度越高堵风口数目越多。当炉缸侧壁温度下降,并且堵风口影响到炉缸的活跃状况和气流分布时,可以开风口,适当提高冶炼强度,开风口数目视炉缸侧壁温度高低决定。由于堵风口对炉缸工作均匀性影响很大,不宜长期采取堵风口措施。2019年3月初开始,炉缸侧壁温度最高点TE701点热电偶温度稳定在380℃以下,其他各点均稳定在低位水平,高炉决定全开风口高冶炼强度生产。2019年4月30日捅开圆最后一个在堵的风口,往后不再采用堵风口护炉措施。全开风口冶炼后炉缸状况好转,悬料次数减少,2018年全年悬料8次,2019年全年悬料2次,2020年1月至11月悬料2次。全开风口冶炼后产能得到提升,2019年5月开始平均日产超过4000t/d。生产实践表明,堵风口能有效减小风口回旋区,减小堵风口方向的气流搅动,降低此方向炉缸侧壁炭砖热面温度,稳定形成的凝结层,对于抑制炉缸象脚区侵蚀有着很好的作用。

2.4 加大冷却强度,加强冷却监控

6号高炉软水流量在2017年6月27日开炉时用3300m³/h,护炉生产后于2017年7月18日提升至3800m³/h。日常炉况波动需要发展边缘气流时适当降低流量,为保证冷却强度,一旦炉况好转后马上把软水流量提升到3800m³/h的水平,至今6号高炉软水流量一直稳定在3800m³/h。

2018年7月19日高炉休风安装布料溜槽,东面铁口正下方第二层两块冷却壁158、159号软水管单独改通高压水冷却,并加装流量计和温度计,实时监控东面铁口正下方第二层两块冷却壁的水温差。东面铁口正下方第一、二层冷却壁160号软水管加装流量计和温度计,实时监控东面铁口正下方第一二层冷却壁的软水水温差。目前158、159号水管水温差稳定在0.3℃左右,160号水管水温差稳定在0.25℃左右,第一、第二层冷却壁水温差均在0.5℃以下。炉缸每段冷却壁水温差应严格控制在0.5℃以下[2],高炉通过监控冷却壁水温差作为预警机制的参考。

2.5 加钒钛球团矿,严控铁水成分

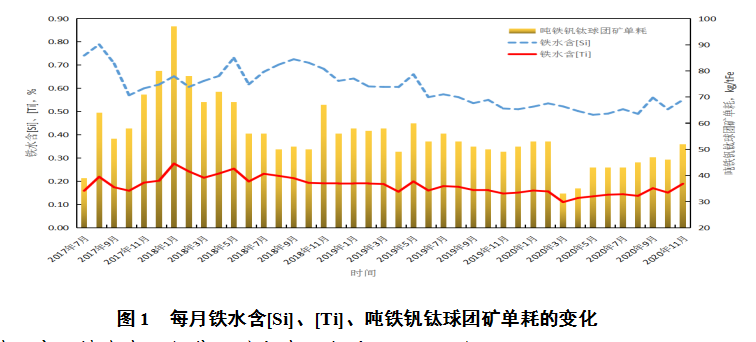

生产实践表明,在含钛炉料中起护炉作用的是炉料中的TiO2的还原生成物。TiO2在炉内高温还原气氛条件下,可生成TiC,TiN及其连接固熔体Ti(CN)。这些钛的氮化物和碳化物在炉缸炉底生成发育和集结,与铁水及铁水中析出的石墨等凝结在离冷却壁较近的被侵蚀严重的炉缸、炉底的砖缝和内衬表面。由于Ti的碳、氮化物的熔化温度很高,纯TiC为3150℃,TiN为2950℃,Ti(CN)是固熔体,熔点也很高,从而对炉缸、炉底内衬起到了保护作用[3]。炉温是钛还原的重要条件,铁水含钛量是护炉效果的关键因素。护炉前期柳钢外购钒钛球团矿品种较多,含TiO2成分波动较大,自2019年3月后钒钛球团矿含TiO2成分稳定在14.5%~15.0%。高炉根据炉缸侧壁温度情况,实时调整钒钛球团矿加入量,钒钛球团矿加入量占到矿石批重的2%~4.5%,TiO2负荷维持在4.8~11kg/t。摸索出加钒钛球团矿经验:当炉缸侧壁温度在低位,钒钛球团矿加入量取下限,铁水含[Ti]控制在0.12%~0.2%,铁水含[Si]控制在0.42%~0.8%;当炉缸侧壁温度在高位,钒钛球团矿加入量取上限,铁水含[Ti]控制在0.16%~0.24%,铁水含[Si]控制在0.55%~0.8%。并严格控制铁水含[S]在0.01%~0.02%范围内。6号高炉每月铁水含[Si]、[Ti]、吨铁钒钛球团矿单耗如图1所示。

2.6 优化布料程序,精准中心加焦,稳定中心气流,活跃炉缸

中心加焦便于打开中心,促使中心气流发展;同时,推动炉缸“死料柱”的焦炭较快地更新,有利于炉缸活跃[4]。6号高炉自护炉开始布料制度一直使用中心加焦制度,但布料溜槽在转档位倾动过程中会有较多焦炭落在中间环状带。2018年8月9日优化焦炭制度布料程序,使用精准中心加焦布料制度。精准中心加焦布料技术的原理如下:当焦炭布料制度执行完倒数第二个档位后迅速把料流调节阀关小到一定值,这时料罐不往溜槽放料。当溜槽实际倾动角度降到最后一个档位即中心加焦档位后,迅速把料流调节阀打开到正常值将焦炭全部集中加到中心加焦档位。

6号高炉所用外购焦炭质量无法保证,冷热强度波动大,CSR最低时达52%。遇到柳钢焦化厂检修时,高炉被迫配用水焦,水焦和外购焦炭的合计配用量高达50%。焦炭的质量差、高温性能低,会严重影响其在高炉软熔带和滴落带中的骨架作用,降低高炉的整体透气性。焦炭高温性能差,还导致炉缸内焦炭粉末增多,恶化炉缸死料柱的透气性、透液性,引起高炉下部压差升高,造成炉缸工作不活跃。当炉缸不活跃,甚至堆积时,易造成炉缸冻结和炉底渗透传热不良,炉底温度下降,侧壁温度上升[5]。因此6号高炉布料制度使用发展中心气流适当抑制边缘气流的制度。精准中心加焦布料制度的使用,减少了中间环状带焦炭量,高炉中心煤气通路更加集中,改善死料柱的透气性、透液性,使炉缸活跃。炉缸活跃减轻了铁水环流对炉缸炭砖的侵蚀,炉缸侧壁温度得到了一定的控制。6号高炉基础布料矩阵为:O43(3)41(2)39(2)37(2)34(2)31(2)38(1) C43(4)41(3)38(2)35(2)31(1)27(1)13(2)。日常的调节原则是焦炭平台不变,以调节矿石平台为主。当炉缸侧壁温度上升时,把矿石平台外移,减少矿石最小档位的圈数,降低中心矿焦比放出中心气流。当炉况有波动时,适当收窄矿石平台,减小矿石角度差,放出边缘和中心气流。2018年7月19日夜班7点左右布料溜槽脱落,高炉没有及时发现休风处理,造成煤气流紊乱,炉缸铁水环流加剧,导致炉缸侧壁温度最高点TE701点从7月18日的508℃大幅上升至7月20日的峰值665℃。这一次侧壁温度的大幅上升也佐证了使用中心加焦制度,发展中心气流适当抑制边缘气流措施,在护炉生产中的关键作用。

2.7 再次优化布料程序,稳定中心加焦量,提高煤气利用率

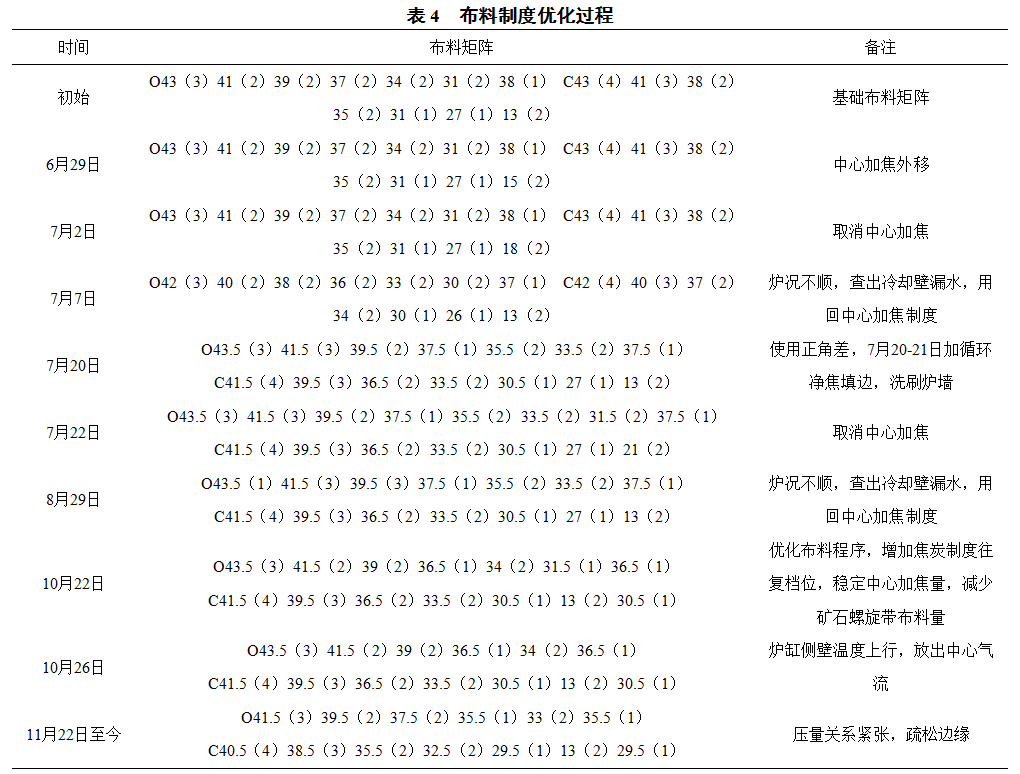

柳钢炼铁高炉布料模式使用时间布料法,6号高炉一般焦炭使用中心加焦布料制度,矿石使用往复布料制度。日常操作根据观察料罐放料倒计时结束时的料罐雷达高度、料罐声呐、料罐重量、炉顶成像仪等来调节料流调节阀开度。一方面当炉料重量、粒径有波动时,料流开度波动较大,影响精准布料;另一方面布料溜槽在转档位倾动过程中,炉料会落在螺旋带,再次影响精准布料。高炉于2020年6月底尝试取消中心加焦,受冷却壁漏水影响,炉况表现不稳定,于8月29日又用回中心加焦制度。并于2020年7月20日开始使用正角差制度,但是都没有达到预期效果,煤气利用率偏低,再加上冷却壁漏水因素叠加,燃料消耗仍然很高。高炉自10月22日开始再次对布料程序进行优化,目的是减少中间环状带焦炭量,稳定中心加焦量,减少螺旋带矿石量,提高煤气利用率。焦炭制度的布料程序优化如下,焦炭的布料制度增加一个往复档位,当焦炭布料制度执行完倒数第三个档位后,迅速把料流调节阀关小到一定值,这时料罐不往溜槽放料。当溜槽实际倾动角度降到倒数第二个档位即中心加焦档位后,迅速把料流调节阀打开到正常值将焦炭布到中心加焦档位。当制度执行完中心加焦档位布料后,再次迅速把料流调节阀关小到一定值,这时料罐不往溜槽放料。当溜槽实际倾动角度抬起到最后一个档位即往复档位时,迅速打开料流调节阀,料罐往溜槽放料。矿石制度的布料程序优化如下,当矿石制度执行完倒数第二个档位即最小角度档位后,迅速关小料流调节阀到一定值,这时料罐不往溜槽放料,当溜槽实际倾动角度抬起到最后一个档位即往复档位时,迅速打开料流调节阀,料罐往溜槽放料。布料制度的优化过称如表4所示。

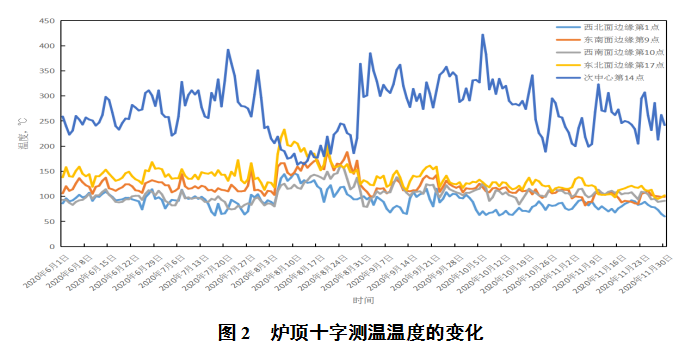

6号高炉自优化布料制度至2020年11月底的布料矩阵确定为:O41.5(3)39.5(2)37.5(2)35.5(1)33(2)35.5(1) C40.5(4)38.5(3)35.5(2)32.5(2)29.5(1)13(2)29.5(1)。再次优化布料程序并配合正角差制度使用后,减少了中间环状带焦炭量,稳定了中心加焦量,减少了螺旋带矿石量,提高了边缘和中心矿焦比,煤气利用改善,燃料比降低。高炉炉顶煤气流分布更加合理,十字测温边缘四点和次中心14点温度更加稳定,并且有所降低。炉顶十字测温温度的变化如图2所示。

3 护炉生产效果

6号高炉经过3年半的护炉生产,至目前炉缸状况安全可控,炉缸侧壁温度变化如图3所示。

在2019年4月底全开风口高冶炼强度生产后,产量提升到了一定的水平。自2020年10月再次优化布料程序后,高炉取得了良好的技术经济指标,护炉生产3年半以来的技术经济指标如表5所示。

4 护炉生产效果分析及改进

在2019年5月前,高炉采取堵风口、减风控冶强、高[Si]、高[Ti]、降煤比、调气流来控制炉缸侧壁温度的上升。2019年4月底全开风口之后护炉生产的压力明显减轻,这主要是各种护炉措施发挥作用,达到了一种新的平衡,从而有效的控制了炉缸侧壁温度的上升。第一次布料程序的优化解决了中心加焦布料位置精准的问题,高炉中心气流稳定,炉缸活跃,炉缸铁水环流减轻,使炉缸侧壁温度得到控制。第二次布料程序的优化解决了中心加焦布料比例精准的问题,稳定中心加焦量,并配合正角差制度的使用,煤气利用改善,燃料比降低。

(1)降低冶炼强度是护炉的主要措施之一。但降低冶炼强度后,各种操作制度必须跟上,否则高炉顺行状况受到影响。另一方面降低冶炼强度实际上是降低生产强度,高炉产能受限,燃料消耗高,与节能减排相矛盾。

(2)加钒钛球团矿也是护炉的主要措施,炉缸侧壁温度上升后,提高钒钛球团矿配比,钛的富集、沉积达到一定量之后,炉缸侧壁温度才会下降,这个时间大约为2-3天。

(3)当炉缸侧壁温度上升较快时,堵炉缸侧壁温度偏高方向上方的风口能有效的控制侧壁温度。但不宜长期堵风口,会限制冶炼强度和影响气流的均匀性。

(4)加钒钛球团矿,炉温按中等水平控制,使钛在炉缸、炉底富集沉积是护炉的基础;使用精准中心加焦制度,发展中心气流适当抑制边缘气流,保证炉况顺行,炉缸活跃,减轻铁水环流对炉缸侧壁的冲刷是护炉的关键措施;加钒钛球团矿与精准中心加焦制度相配合可以取得良好的技术经济指标。

(5)对于护炉生产,各种监控手段必须全面齐全,各种仪表的监测务必准确无误,以免存在监控盲点甚至造成误判。

(6)护炉生产期间发生一次布料溜槽脱落事故,引起炉内煤气流紊乱,导致炉缸侧壁温度大幅上升,事故教训很深刻,设备的日常点检相当重要。

(7)冷却壁漏水后,改通蒸汽冷却,大幅降低了冷却强度,容易引起相邻冷却壁漏水蔓延,漏水冷却壁的处理措施还有待改进。

5 参考文献

[1] 高炉失常与事故处理/张寿荣等编著[M].北京:冶金工业出版社,2012.1-101.

[2] 高炉失常与事故处理/张寿荣等编著[M].北京:冶金工业出版社,2012.1-99.

[3] 高炉炼铁生产技术手册/周传典主编[M].北京:冶金工业出版社,2002.8-310.

[4] 高炉布料规律/刘云彩著.-4版[M].北京:冶金工业出版社,2012.10-222.

[5] 高炉设计:炼铁工艺设计理论与实践/项钟庸等编著.-2版[M].北京:冶金工业出版社,2014.3-112.

(责任编辑:zgltw)